Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Mostly Printed CNC oder R-CNC ,Gedruckte CNC Fräse

- Ersteller Mino1991

- Erstellt am

FlyHein

Vereinsmitglied

Hallo Zusammen,

Seit Mai 2019 keine Beiträge mehr....Heißt das, daß alle MPCNC-Benutzer so zufrieden sind, daß keine Beiträge mehr notwendig sind oder bedeutet es das Gegenteil?

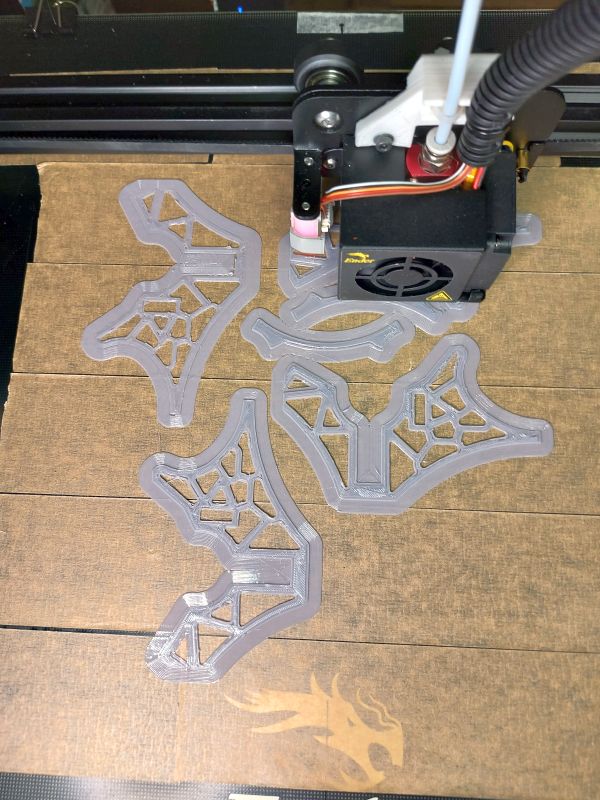

Ich hab mich trotzdem entschloßen auch eine MPCNC zu bauen und zwar die Primo-Version. Als Einstieg und um die Maßhaltigkeit meines Creality Ender zu überprüfen habe ich den empfohlenen Advanced frame test gedruckt. Das Teil ist recht maßhaltig erstellt worden, alle Dimensionen mit +-0,2 mm Abweichung.

Mein Drucker arbeitet zwischenzeitlich und druckt als erstes die Motorträger (Truck und Truck mirrored) und die zwei Werkzeugträger (Tool Plate). Druckzeit: 2 Tage, 13 Std., 51 Min. Ich drucke mit 3DPSP-PETG, 0,27 mm Schichtdicke und einem Würfel-Infill mit vorgegenen Werten.

Ich werd meine Fortschritte gelegentlich hier mal mitteilen.

Gruß

HeinrichW

Seit Mai 2019 keine Beiträge mehr....Heißt das, daß alle MPCNC-Benutzer so zufrieden sind, daß keine Beiträge mehr notwendig sind oder bedeutet es das Gegenteil?

Ich hab mich trotzdem entschloßen auch eine MPCNC zu bauen und zwar die Primo-Version. Als Einstieg und um die Maßhaltigkeit meines Creality Ender zu überprüfen habe ich den empfohlenen Advanced frame test gedruckt. Das Teil ist recht maßhaltig erstellt worden, alle Dimensionen mit +-0,2 mm Abweichung.

Mein Drucker arbeitet zwischenzeitlich und druckt als erstes die Motorträger (Truck und Truck mirrored) und die zwei Werkzeugträger (Tool Plate). Druckzeit: 2 Tage, 13 Std., 51 Min. Ich drucke mit 3DPSP-PETG, 0,27 mm Schichtdicke und einem Würfel-Infill mit vorgegenen Werten.

Ich werd meine Fortschritte gelegentlich hier mal mitteilen.

Gruß

HeinrichW

FlyHein

Vereinsmitglied

N'Abend zusammen,

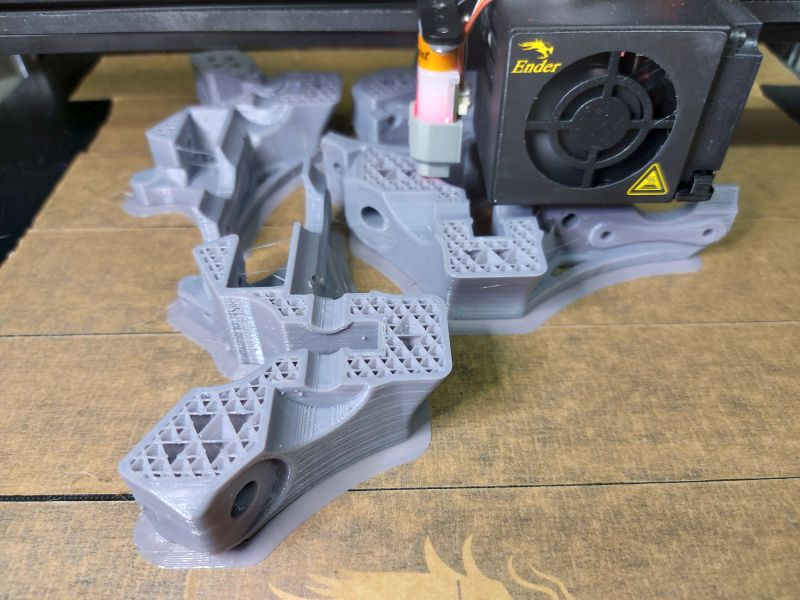

So die Motorträger (Trucks) sind fertig und müssen nun noch "geputzt" werden.

und müssen nun noch "geputzt" werden.

Die Bohrungen sind recht maßhaltig, ich hoffe das der Rest auch passt. Wenn ich der großen Müllhalde glauben darf, sind die Fädchen, Häarchen und Blobbs typisch für PETG.

Hat hier jemand Erfahrung mit PETG? Ich drucke die Teile mit folgenden Basisparametern:

* 3DPSP PETG grau

* 0,4 mm Düse

* 230°C Düse / 75°C Bett (mit Papierklebeband)

* Schichthöhe: 0,27 mm

* Schichtbreite: innere Wände: 0,4 mm / äußere Wände: 0,32 mm

* Füllung: 45% mit Würfel Unterbereich

* Geschw.: 40 mm/s / Außenwand 20 mm/s / Innenwand 40 mm/s

* Rückzug: 4,3 mm bei 40 mm/s

* Kühlung: 100% ab 5. Layer

Gruß

HeinrichW

So die Motorträger (Trucks) sind fertig

und müssen nun noch "geputzt" werden.

und müssen nun noch "geputzt" werden.Die Bohrungen sind recht maßhaltig, ich hoffe das der Rest auch passt. Wenn ich der großen Müllhalde glauben darf, sind die Fädchen, Häarchen und Blobbs typisch für PETG.

Hat hier jemand Erfahrung mit PETG? Ich drucke die Teile mit folgenden Basisparametern:

* 3DPSP PETG grau

* 0,4 mm Düse

* 230°C Düse / 75°C Bett (mit Papierklebeband)

* Schichthöhe: 0,27 mm

* Schichtbreite: innere Wände: 0,4 mm / äußere Wände: 0,32 mm

* Füllung: 45% mit Würfel Unterbereich

* Geschw.: 40 mm/s / Außenwand 20 mm/s / Innenwand 40 mm/s

* Rückzug: 4,3 mm bei 40 mm/s

* Kühlung: 100% ab 5. Layer

Gruß

HeinrichW

avocado

User

>>>

Hat hier jemand Erfahrung mit PETG? Ich drucke die Teile mit folgenden Basisparametern:

* 3DPSP PETG grau

* 0,4 mm Düse >> hab ich dafür auch

* 230°C Düse / 75°C Bett (mit Papierklebeband)

* Schichthöhe: 0,27 mm >>>arbeite hier mit 0,25 mm

* Schichtbreite: innere Wände: 0,4 mm / äußere Wände: 0,32 mm>> ist mir etwas zu windig,,innere und äussere Wände mit 1,2mm ,,Boden und oben 1mm

* Füllung: 45% mit Würfel Unterbereich >>> da reichen mir 30%

* Geschw.: 40 mm/s / Außenwand 20 mm/s / Innenwand 40 mm/s

* Rückzug: 4,3 mm bei 40 mm/s

* Kühlung: 100% ab 5. Layer

<<<

ich sag mal, so sind meine erfahrungen,,,, stabilität kommt von den stabilen aussenwänden

Hat hier jemand Erfahrung mit PETG? Ich drucke die Teile mit folgenden Basisparametern:

* 3DPSP PETG grau

* 0,4 mm Düse >> hab ich dafür auch

* 230°C Düse / 75°C Bett (mit Papierklebeband)

* Schichthöhe: 0,27 mm >>>arbeite hier mit 0,25 mm

* Schichtbreite: innere Wände: 0,4 mm / äußere Wände: 0,32 mm>> ist mir etwas zu windig,,innere und äussere Wände mit 1,2mm ,,Boden und oben 1mm

* Füllung: 45% mit Würfel Unterbereich >>> da reichen mir 30%

* Geschw.: 40 mm/s / Außenwand 20 mm/s / Innenwand 40 mm/s

* Rückzug: 4,3 mm bei 40 mm/s

* Kühlung: 100% ab 5. Layer

<<<

ich sag mal, so sind meine erfahrungen,,,, stabilität kommt von den stabilen aussenwänden

avocado

User

auch mit PET G : "PrimaSelect PETG - 1.75mm - 750 g - Solid Black" ist mein bevorzugter Favorit und ich beziehe den hier:

www.roboter-bausatz.de

www.roboter-bausatz.de

und da es sich um deine eingangsfrage erfahrungen mit PETG ging...hab ich nur meine individuellen einstellungen in deinem Posting eingefügt.

interessant wäre für mich, mit welchem SLICER du arbeitest,, ich setze CURA ein

PrimaSelect PETG - 1.75mm - 750 g - Solid Black

PrimaSelect PETG ist ein neues und extrem belastbares Material mit guter Flexibilität und quasi ohne Warping. Dieses PETG absorbiert kein Wasser und…

www.roboter-bausatz.de

www.roboter-bausatz.de

und da es sich um deine eingangsfrage erfahrungen mit PETG ging...hab ich nur meine individuellen einstellungen in deinem Posting eingefügt.

interessant wäre für mich, mit welchem SLICER du arbeitest,, ich setze CURA ein

Zuletzt bearbeitet:

avocado

User

was mich eigentlich sehr stutzig macht, wie soll das möglich sein, mit einer 0,4mm Düse Aussenwände mit nur 0,32mm zu drucken

Davon abgesehen , Aussen / Innenwände neigen schnell zum Haariss wenn sie nur einspurig aufgebaut werden,, deshalb setze ich die Wände immer auf ein vielfaches der Düse,, bei 1,2mm sind das 3 Spuren die eine optimale verklebung gewährleisten.

Ebenso verhält sich das bei mir auch auf die Boden / Deckenaufbau, es ist ein vielfaches der Schichthöhe, dh 4x0,25mm ergibt eine Bodenschicht von 1mm

So Aufgebaut fristen meine CNC-Fräsen ein zuverlässig und Haltbares dasein,, und glaub mir,, ich Fräse sehr viel ( ca 3 Tage die Woche ? )

ps: davon abgesehen ermöglichen mir diese Wandstärken problemlos Gewinde bis max M6 nachträglich in Bohrungen reinzuschneiden,, manchmal sehr sinnvoll,,,,,,,,,,,,,,,

Davon abgesehen , Aussen / Innenwände neigen schnell zum Haariss wenn sie nur einspurig aufgebaut werden,, deshalb setze ich die Wände immer auf ein vielfaches der Düse,, bei 1,2mm sind das 3 Spuren die eine optimale verklebung gewährleisten.

Ebenso verhält sich das bei mir auch auf die Boden / Deckenaufbau, es ist ein vielfaches der Schichthöhe, dh 4x0,25mm ergibt eine Bodenschicht von 1mm

So Aufgebaut fristen meine CNC-Fräsen ein zuverlässig und Haltbares dasein,, und glaub mir,, ich Fräse sehr viel ( ca 3 Tage die Woche ? )

ps: davon abgesehen ermöglichen mir diese Wandstärken problemlos Gewinde bis max M6 nachträglich in Bohrungen reinzuschneiden,, manchmal sehr sinnvoll,,,,,,,,,,,,,,,

Zuletzt bearbeitet:

FlyHein

Vereinsmitglied

Hallo Tommy

Ich arbeite auch mit Cura (Version 4.9.1). Meine Wände bestehen auch aus mehreren Wandlinien (Perimeter?) und haben in der Summe eine Stärke von 1,2 bis 2,0 mm. Ich drucke allerdings erst seit einem halben Jahr und muss bestimmt noch viele Druckparameter optimieren.

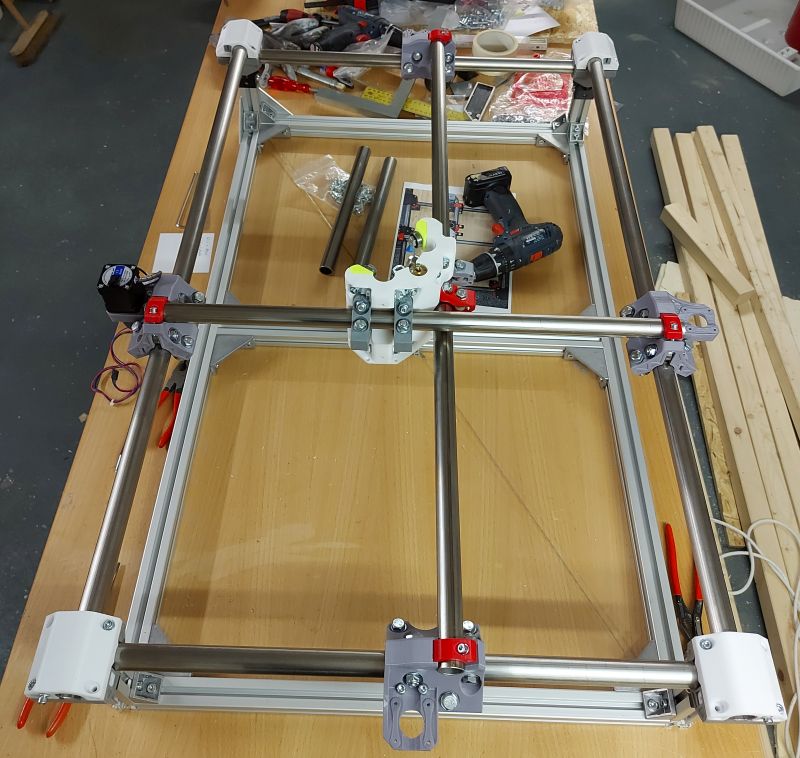

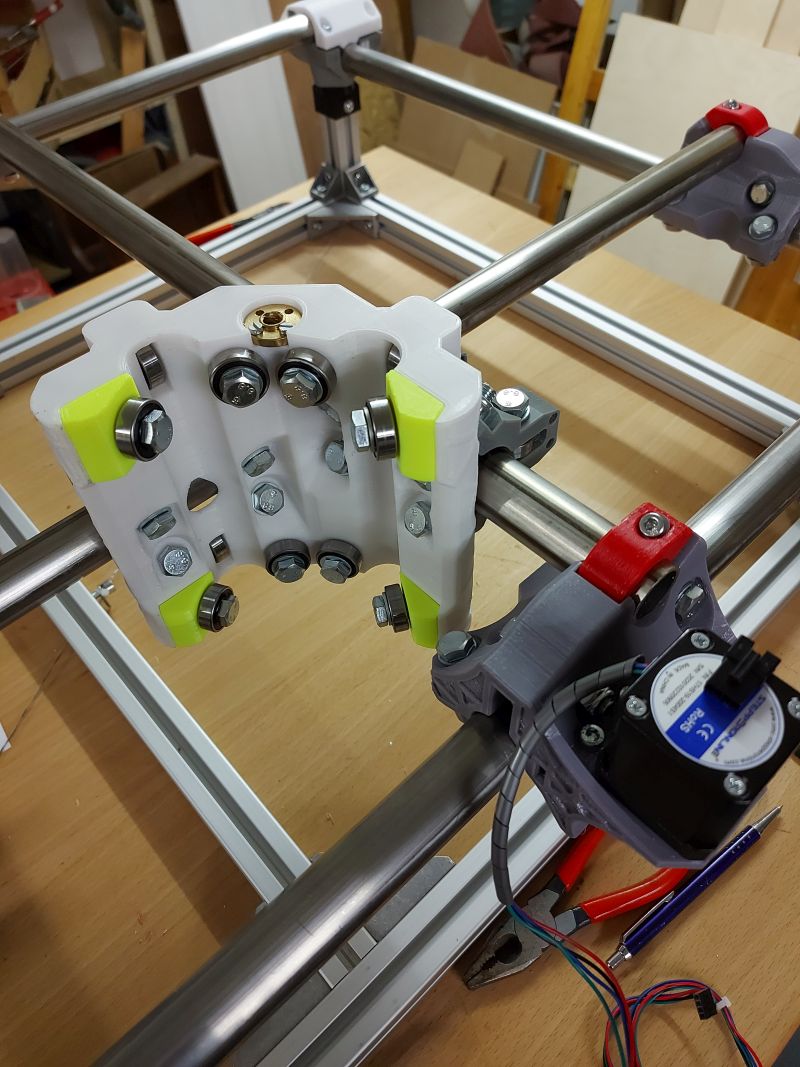

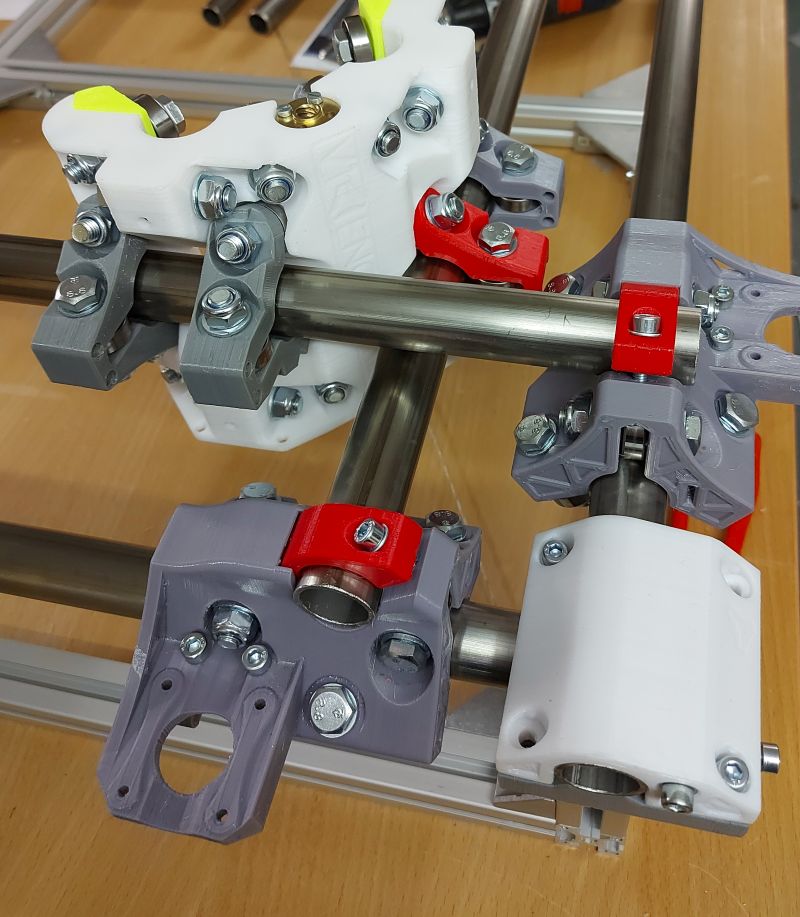

Ich hab mal angefangen, alles auf einem Alu Rahmen zusammen zubauen.

Trotz der 90° Aluwinkel ist es mir nicht gelungen, einen rechtwickeligen Rahmen zusammen zuschrauben. Um eine rechtwickelige Ausrichtung hinzubekommen, habe ich dann einen diagonalen Spanndraht verbaut und solange gespannt, bis die Rechtwinkeligkeit (Vermessen der Diagonalen) hergestellt war.

Wenn man genau hinschaut, sieht man, daß ich an einigen Schrauben und Muttern noch M8-Washer/Unterlegscheiben nachrüsten muss. Die waren mir zwischenzeitlich ausgegangen. Ich hoffe, die Momente der Verschraubungen damit großflächiger in die Kunststoffteile einleiten zu können. Wobei es häufig reicht, die Verschraubungen nur handfest anzuziehen.

Ich arbeite auch mit Cura (Version 4.9.1). Meine Wände bestehen auch aus mehreren Wandlinien (Perimeter?) und haben in der Summe eine Stärke von 1,2 bis 2,0 mm. Ich drucke allerdings erst seit einem halben Jahr und muss bestimmt noch viele Druckparameter optimieren.

Ich hab mal angefangen, alles auf einem Alu Rahmen zusammen zubauen.

Trotz der 90° Aluwinkel ist es mir nicht gelungen, einen rechtwickeligen Rahmen zusammen zuschrauben. Um eine rechtwickelige Ausrichtung hinzubekommen, habe ich dann einen diagonalen Spanndraht verbaut und solange gespannt, bis die Rechtwinkeligkeit (Vermessen der Diagonalen) hergestellt war.

Wenn man genau hinschaut, sieht man, daß ich an einigen Schrauben und Muttern noch M8-Washer/Unterlegscheiben nachrüsten muss. Die waren mir zwischenzeitlich ausgegangen. Ich hoffe, die Momente der Verschraubungen damit großflächiger in die Kunststoffteile einleiten zu können. Wobei es häufig reicht, die Verschraubungen nur handfest anzuziehen.

avocado

User

wow,, schaut ja professionell aus,, und das mit den 1,2mm Wandstärke beruhigt mich doch sehr, ich seh schon, das wird was

Ich will nicht sagen Baufehler, aber die Winkelkonstruktion der Bosch-Profile hat mich auch eingangs Nerven gekostet, Mittlerweile hab ich dazu auch ein system, welche genaue und rechtwinklige Rahmen erstellt, das ist aber etwas langatmig um es hier in 3 Sätzen zu erklären,, falls interessiert schreib ichs mal auf,,,

Ich will nicht sagen Baufehler, aber die Winkelkonstruktion der Bosch-Profile hat mich auch eingangs Nerven gekostet, Mittlerweile hab ich dazu auch ein system, welche genaue und rechtwinklige Rahmen erstellt, das ist aber etwas langatmig um es hier in 3 Sätzen zu erklären,, falls interessiert schreib ichs mal auf,,,

FlyHein

Vereinsmitglied

Danke für die Blumen, aber man soll den Tag nicht vor dem Abend loben....

Also mich würde es schon interessieren, wie du die Rechtwinkeligkeit herstellst. Ich habs über zwei lange, rechtwinkelig auf den Arbeitstisch aufgespannte Aluprofile versucht. Diese wurden über den Pytagoras möglichst genau rechtwinkelig ausgerichtet. Solange die Schrauben/Hutmuttern nicht alle komplett angezogen waren, passte auch alles. Beim Anziehen verzog sich das Gebilde leider.... wahrscheinlich sind die Aluwinkel nich wirklich winkelig. Wie schon geschrieben, habe ich dann mit dem Spanndraht nachgeholfen.

Wenn ich dich richtig verstanden habe, hast du mehr als eine MPCNC im Einsatz. Kannst du mir einen Tip geben mit welcher Werkzeugaufnahme/Mount ich eine Makita RT0700 betreiben kann?

Also mich würde es schon interessieren, wie du die Rechtwinkeligkeit herstellst. Ich habs über zwei lange, rechtwinkelig auf den Arbeitstisch aufgespannte Aluprofile versucht. Diese wurden über den Pytagoras möglichst genau rechtwinkelig ausgerichtet. Solange die Schrauben/Hutmuttern nicht alle komplett angezogen waren, passte auch alles. Beim Anziehen verzog sich das Gebilde leider.... wahrscheinlich sind die Aluwinkel nich wirklich winkelig. Wie schon geschrieben, habe ich dann mit dem Spanndraht nachgeholfen.

Wenn ich dich richtig verstanden habe, hast du mehr als eine MPCNC im Einsatz. Kannst du mir einen Tip geben mit welcher Werkzeugaufnahme/Mount ich eine Makita RT0700 betreiben kann?

avocado

User

>>> Kannst du mir einen Tip geben mit welcher Werkzeugaufnahme/Mount ich eine Makita RT0700 betreiben kann? <<<Makita sagt mir im moment nichts, allen Unkenrufern zum trotz setz ich Luftgekühlte Chinaspindel`n ( 500 Watt ) mit ER11 Spannzangen ein  welche mir mit den wechsel-Spannpratzen die möglichkeit 1mm - max 6mm Fräser zu benutzen. Grössere hab ich bis dato niee gebraucht,,,

welche mir mit den wechsel-Spannpratzen die möglichkeit 1mm - max 6mm Fräser zu benutzen. Grössere hab ich bis dato niee gebraucht,,,

der Rahmenaufbau: nun ich muss dazu sagen, ich habe im Nachbarort eine professionelle Metallverarbeitungsfirma, welche mir einiges ermöglicht.

Die zuschnitte werden Digital ausgeführt mit einer auf 2/100mm genauigkeit und absolut winklig

Anschliessend werden in den beiden Längsstreben Stirnseitig M8 Gewinde eingeschnitten !

die Inneren Querverstrebungen sind mit ca 3/10 tel untermass zugeschnitten ( eigentlich egal hauptsache sie verspannen nichts beim einsetzen )

Die Abschlussverstrebeungen haben das Endmass der Gesamtbreite der Maschine, bei denen werden Quer dazu 8mm Löcher gebohrt ( und hier ist die masshaltigkeit der Abstände der Bohrungen sehr wichtig ! ) so aufgebaut hat der Rahnen schon eine enorme Festigkeit die Winkel tragen nur zur weiteren versteifung bei, allerdings klebe ich ca 0,5mm starkes Kunststoff auf die Sitzflächen welche verzüge minimieren, auch knalle ich die winkel nicht bombenfest an sondern mit ca 1,5 - 2 Nm Drehmoment

ps: die MPCNC deines Typs hab ich bisher nur einmal gebaut, die LOWRIDER allerdings schon 2x , und dann noch ca 15 andere, darunter Eigenkonstruktionen welche im Erzgebirge so manchen Schwippbogenhersteller zu seinem Glück verholfen haben

nochn TIP: verwende unbedingt geschirmtes Kabel zu den Schrittmotoren !!! auftretende Fehler findet man im Detail ! ehrlich man sucht sich nen Wolf bei möglichen Schrittverlusten,,,

welche mir mit den wechsel-Spannpratzen die möglichkeit 1mm - max 6mm Fräser zu benutzen. Grössere hab ich bis dato niee gebraucht,,,

welche mir mit den wechsel-Spannpratzen die möglichkeit 1mm - max 6mm Fräser zu benutzen. Grössere hab ich bis dato niee gebraucht,,,der Rahmenaufbau: nun ich muss dazu sagen, ich habe im Nachbarort eine professionelle Metallverarbeitungsfirma, welche mir einiges ermöglicht.

Die zuschnitte werden Digital ausgeführt mit einer auf 2/100mm genauigkeit und absolut winklig

Anschliessend werden in den beiden Längsstreben Stirnseitig M8 Gewinde eingeschnitten !

die Inneren Querverstrebungen sind mit ca 3/10 tel untermass zugeschnitten ( eigentlich egal hauptsache sie verspannen nichts beim einsetzen )

Die Abschlussverstrebeungen haben das Endmass der Gesamtbreite der Maschine, bei denen werden Quer dazu 8mm Löcher gebohrt ( und hier ist die masshaltigkeit der Abstände der Bohrungen sehr wichtig ! ) so aufgebaut hat der Rahnen schon eine enorme Festigkeit die Winkel tragen nur zur weiteren versteifung bei, allerdings klebe ich ca 0,5mm starkes Kunststoff auf die Sitzflächen welche verzüge minimieren, auch knalle ich die winkel nicht bombenfest an sondern mit ca 1,5 - 2 Nm Drehmoment

ps: die MPCNC deines Typs hab ich bisher nur einmal gebaut, die LOWRIDER allerdings schon 2x , und dann noch ca 15 andere, darunter Eigenkonstruktionen welche im Erzgebirge so manchen Schwippbogenhersteller zu seinem Glück verholfen haben

nochn TIP: verwende unbedingt geschirmtes Kabel zu den Schrittmotoren !!! auftretende Fehler findet man im Detail ! ehrlich man sucht sich nen Wolf bei möglichen Schrittverlusten,,,

Schrauber_men

User

wahrscheinlich sind die Aluwinkel nich wirklich winkelig

Hallo

vielleicht ist so eine Platte besser als Aluwinkel.

Gruß

Waldemar

FlyHein

Vereinsmitglied

Danke Tommy, abgeschirmte Kabel hab ich hier schon liegen. Lötest Du die Kabel direkt an die gekürzten Motorkabel? Ich favorisiere im Moment eher eine Steckverbindung (JST) zwischen gekürztem Motorkabel und dem geschirmten Kabel.

Danke Waldemar, hab ich auch schon überlegt. Hab meinen Rahmen aber nun "winkelig" und belass es erstmal dabei.

Danke Waldemar, hab ich auch schon überlegt. Hab meinen Rahmen aber nun "winkelig" und belass es erstmal dabei.

avocado

User

auf Motorenseite löte ich das Kabel an mit folgendem grund: ich verwende die Serienschaltung der doppelt angesteuerten Schrittmotoren bei dem es zu einem Y-Kabel zur Stromverteilung kommt ( pff,, doof ausgedrückt ) also schon mal zu 2 steckverbindungen im Strang...

die Y-Verschaltung ( serienschaltung ) ist einfach die problemlosere verschaltung der Schrittmotoren, ausserdem mag ich nicht zu viele Stecker im system

die Y-Verschaltung ( serienschaltung ) ist einfach die problemlosere verschaltung der Schrittmotoren, ausserdem mag ich nicht zu viele Stecker im system

avocado

User

@ DIRK >>> Eine Y-Verschaltung sollte aber eigentlich eine Parallelschaltung ergeben?! <<< nicht zwangsläufig, bissl übern Tellerand schauen,

davon abgesehen gibts ja gar keine Y-Verschaltung , sondern nur ein Y-Kabel welches in Reihe/ Serie geschaltet wird ,,manchmal schwer die richtige definition für die allgemeinheit verständlich rüber zu bringen,,

davon abgesehen gibts ja gar keine Y-Verschaltung , sondern nur ein Y-Kabel welches in Reihe/ Serie geschaltet wird ,,manchmal schwer die richtige definition für die allgemeinheit verständlich rüber zu bringen,,

Ähnliche Themen

- Antworten

- 1

- Aufrufe

- 470

- Antworten

- 3

- Aufrufe

- 13K

Eine Y-Verschaltung sollte aber eigentlich eine Parallelschaltung ergeben?!

Eine Y-Verschaltung sollte aber eigentlich eine Parallelschaltung ergeben?!