Hallo zusammen,

bin etwas Ratlos...

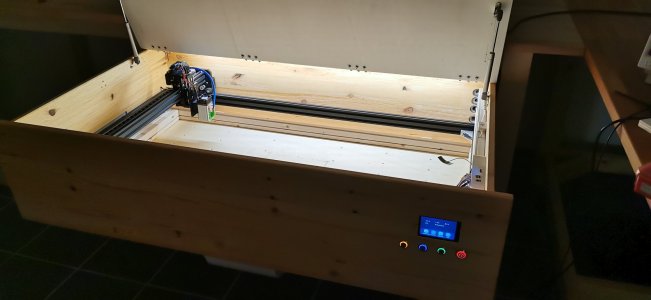

heute habe ich meinen neuen Laser (Eigenbau) in Betrieb genommen, Steuerung MKS DLC 32, Software Lightburn, Verfahrweg 1000X500 Zwei Stepper auf Y Achse, also pro Seite einer.

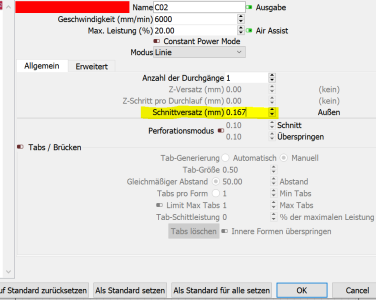

Erst mal sah alle gut aus, dann habe ich zur Kalibrierung der Achsen 20X20 Vierecke geschnitten bis das Maß gepasst hat.

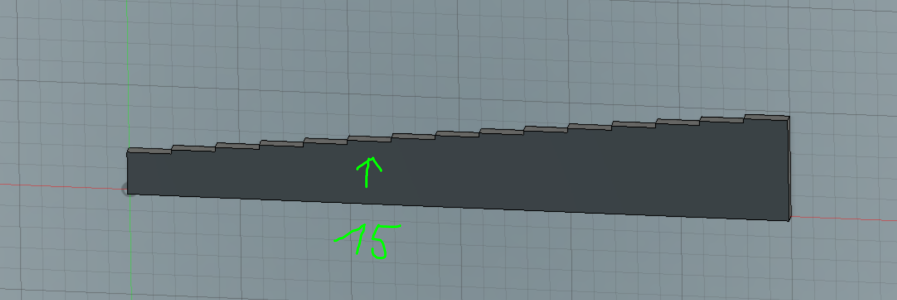

ABER... als ich dann einen Höhen Einsteller mit 19, 20, 21, 22, 23, 24, 25, 26, 27, 30 in Treppenform geschnitten hatte stellte ich fest das alle Maße abweichen bis auf 20mm auf das ich kalibriert hatte das 19er Maß war unterschritten, bei allen anderen wurde es überschritten und zwar je Millimeter um ca 0,01 immer weiter steigend, bei 80X80mm war ich dann schon bei 80,50mm.

So was habe ich noch nicht gesehen und kann mir auch nicht vorstellen wo es her kommt und erst recht nicht wie ich es beheben kann.

IN der Steuerung habe ich nachgesehen aber keinen Parameter gefunden der darauf vermuten lässt, auch in Lightburn konnte ich nichts finden.

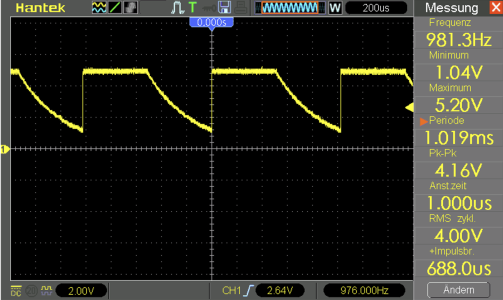

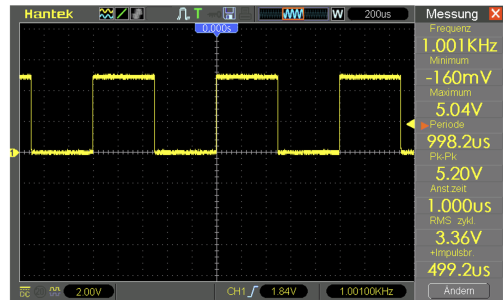

Riemen sind gespannt, Treiber sind 4988 Spannung hatte ich schon geändert zwischen 0,6 bis zu 1.0V aber das Ergebnis ist immer das gleiche und es betrifft beide Achsen X und Y gleich.

Netzteile sind einmal 12V 12A Mean Well für die Steuerung und die Stepper und ein 12V 5A Mean Well für den Laser, Spannung ist Stabil Leistung ist im Überfluss vorhanden.

Die Steps hatte ich auf 32 und habe si dann mal zum Test auf 16 geändert, gleiches Ergebnis, nur neu kalibrieren musste ich ist aber auch soweit klar.

Wäre schön wenn mir da mal jemand auf die Sprünge hilft.

Gruß

RayX

bin etwas Ratlos...

heute habe ich meinen neuen Laser (Eigenbau) in Betrieb genommen, Steuerung MKS DLC 32, Software Lightburn, Verfahrweg 1000X500 Zwei Stepper auf Y Achse, also pro Seite einer.

Erst mal sah alle gut aus, dann habe ich zur Kalibrierung der Achsen 20X20 Vierecke geschnitten bis das Maß gepasst hat.

ABER... als ich dann einen Höhen Einsteller mit 19, 20, 21, 22, 23, 24, 25, 26, 27, 30 in Treppenform geschnitten hatte stellte ich fest das alle Maße abweichen bis auf 20mm auf das ich kalibriert hatte das 19er Maß war unterschritten, bei allen anderen wurde es überschritten und zwar je Millimeter um ca 0,01 immer weiter steigend, bei 80X80mm war ich dann schon bei 80,50mm.

So was habe ich noch nicht gesehen und kann mir auch nicht vorstellen wo es her kommt und erst recht nicht wie ich es beheben kann.

IN der Steuerung habe ich nachgesehen aber keinen Parameter gefunden der darauf vermuten lässt, auch in Lightburn konnte ich nichts finden.

Riemen sind gespannt, Treiber sind 4988 Spannung hatte ich schon geändert zwischen 0,6 bis zu 1.0V aber das Ergebnis ist immer das gleiche und es betrifft beide Achsen X und Y gleich.

Netzteile sind einmal 12V 12A Mean Well für die Steuerung und die Stepper und ein 12V 5A Mean Well für den Laser, Spannung ist Stabil Leistung ist im Überfluss vorhanden.

Die Steps hatte ich auf 32 und habe si dann mal zum Test auf 16 geändert, gleiches Ergebnis, nur neu kalibrieren musste ich ist aber auch soweit klar.

Wäre schön wenn mir da mal jemand auf die Sprünge hilft.

Gruß

RayX