thomasderflieger

User

Vor ~3 Jahren wurde ich beim Fliegen auf der Sommeralm vom F3F Fliegen angesteckt. Bis dahin flog ich nur rein paar verschiedene alte HLG’s und kleine gebrauchte (3m) Scale Modelle. Da das Studentenbudget so einen F3F Flieger jedoch nicht wirklich zuließ, blieb es vorerst ein Traum. Vor rund 2 Jahren lernte ich dann Mario Perner kennen, der mir freundlicherweise seinen Solaris Formensatz zur Verfügung stellte. Das RC Network wurde noch einmal durchforstet, und alle Formenbau Themen genau gelesen. Die erste Solaris, nahezu vollständig in Glas, gelang dadurch überraschenderweise auf Anhieb recht gut. Seitdem habe ich einige weitere Solaris gebaut, mittlerweile jedoch mit Windcutter Rümpfen aus Formen von Siggi Schedel. An dieser Stelle noch einmal vielen Dank Mario (@vanquish ) und Siggi für das großzügige verleihen eurer Formen!

Diesen Frühling bin ich dann über die Interviews von Daniel Aeberli im Bezug auf’s GPS-Fliegen gestolpert (YouTube). Seitdem geht mir das ganze nicht mehr aus dem Kopf. Die Light-Klasse wäre aus finanzieller Sicht die logische Einstiegsklasse. Wie auch in Daniels Interviews hervor geht, ist kein top aktuelles F5J Modell für den Einstieg notwendig. Jedoch begeistert mich am GPS fliegen vor allem die unglaublich hohe Gleitleistung und Dynamik der Sport, SLS und Scale Klassen.

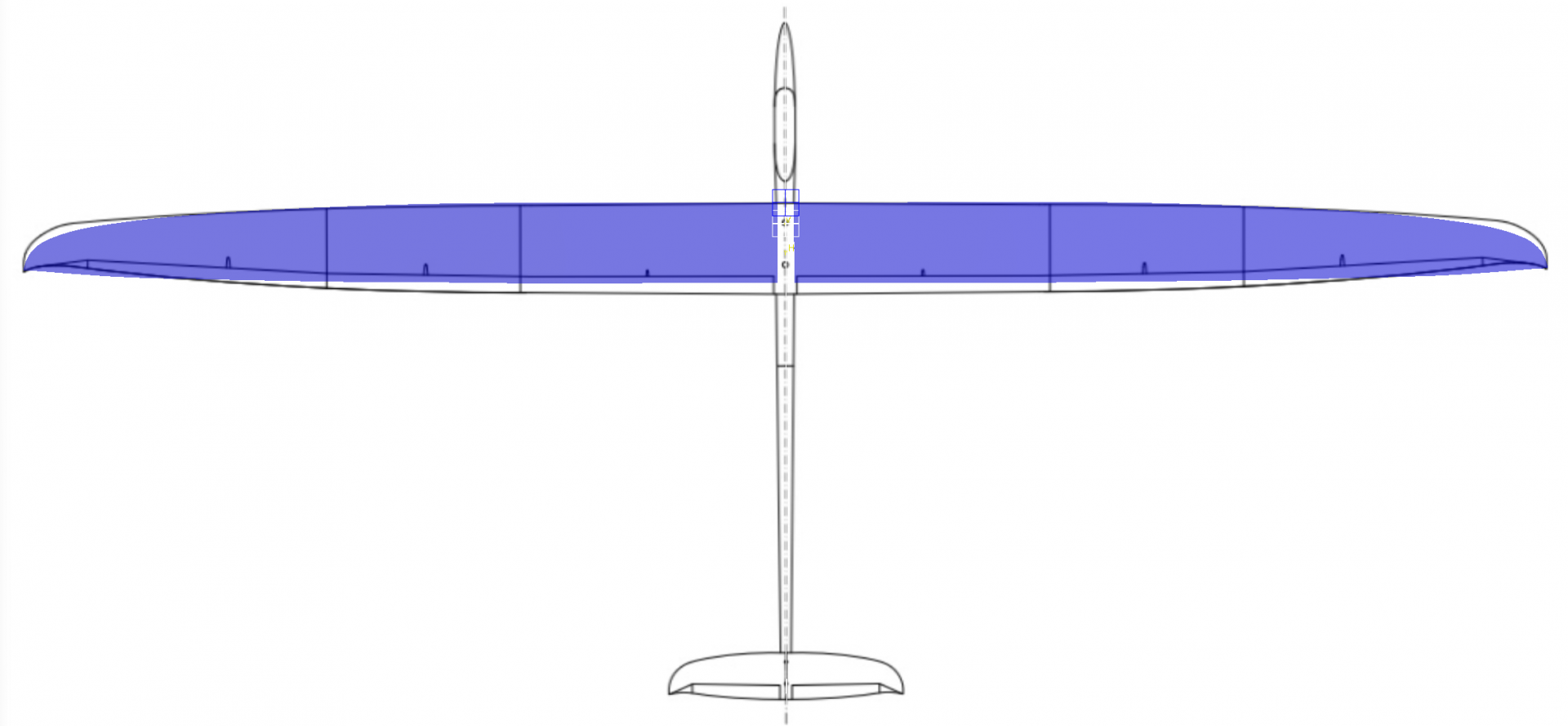

Da diese Klassen jedoch bei weitem mein Studentenbudget übersteigen, habe ich mich entschlossen eine Solaris mit 4.5m Spannweite für die Sportklasse zu bauen. Dafür werden die Solarisflügel durch ein Mittelstück ergänzet. Mit der Spannweitenerhöhung lässt sich so recht genau die maximalte Flächenbelastung von 75g/dm2 bei 7kg erreichen. Als Rumpf fiel die Entscheidung auf eine Elvira von PCM, welchen ich diese Woche bestellt habe. Mir ist vollkommen bewusst, dass eine F3F Auslegung nicht das Optimum fürs GPS fliegen widerspiegelt, für mich ist es aber ein passender Kompromiss.

In diesem Thread werde ich den Bau der 4500mm Solaris ein wenig Dokumentieren. Ich möchte bei dem Projekt natürlich auch möglich viel lernen, freue mich also über jegliches Feedback und konstruktive Kritik.

Diesen Frühling bin ich dann über die Interviews von Daniel Aeberli im Bezug auf’s GPS-Fliegen gestolpert (YouTube). Seitdem geht mir das ganze nicht mehr aus dem Kopf. Die Light-Klasse wäre aus finanzieller Sicht die logische Einstiegsklasse. Wie auch in Daniels Interviews hervor geht, ist kein top aktuelles F5J Modell für den Einstieg notwendig. Jedoch begeistert mich am GPS fliegen vor allem die unglaublich hohe Gleitleistung und Dynamik der Sport, SLS und Scale Klassen.

Da diese Klassen jedoch bei weitem mein Studentenbudget übersteigen, habe ich mich entschlossen eine Solaris mit 4.5m Spannweite für die Sportklasse zu bauen. Dafür werden die Solarisflügel durch ein Mittelstück ergänzet. Mit der Spannweitenerhöhung lässt sich so recht genau die maximalte Flächenbelastung von 75g/dm2 bei 7kg erreichen. Als Rumpf fiel die Entscheidung auf eine Elvira von PCM, welchen ich diese Woche bestellt habe. Mir ist vollkommen bewusst, dass eine F3F Auslegung nicht das Optimum fürs GPS fliegen widerspiegelt, für mich ist es aber ein passender Kompromiss.

In diesem Thread werde ich den Bau der 4500mm Solaris ein wenig Dokumentieren. Ich möchte bei dem Projekt natürlich auch möglich viel lernen, freue mich also über jegliches Feedback und konstruktive Kritik.

.

.

.

.