Sodala, Stefan, jetzt wiird's ernst

Die obere und untere Schale sollte an der Nase und an der Endleiste den gleichen Überstand haben. Deshalb obere und untere Schalen gemeinsam zurichten.

Das geht auch bei händisch geschnittenen Kernen/Abschnitten z. B. entlang kleiner Winkel (Selbtstanfertigung)

Ob jetzt die Überstände hundertprozentig parallel zu der Nasenkante/Endleiste verläuft, ist eigentlich nicht so wichtig, Hauptsache oben und unten ist gleich….

Wichtig: Einzelne Schalenteile vorher zusammenkleben (ich nehm dazu 5 min Epoxy) Dort wo der Überstand geschnitten wird NICHT verkleben.

Idealerweise habe sich bei mir so ca. 15 -25 mm bei Nase und Endleiste herauskristallisiert.

Bei den Stößen der Schalenteile kann man kleine Stufen mit einem „Harz-Microballon“ Gemisch ausgleichen wie folgt:

Die Mumpe soll teigig sein, nicht zuuuu fest.

Die gesamte Schale mit Harz einstreichen, „Mikomumpe“ mit einer Spachtel je nach Stufenhöhe 5 – 15 cm vom Stoß eher großzügig auftragen – dabei auch den Spalt zumachen - und dann mit einer passenden Abziehleiste (schön senkrecht halten) „parallel“ zur Flügelspannweite in einem Zug abziehen. Dann gleich das exakt zugeschnittene Abreißgewebe drauf und an der gesamten Schale anklatschgern und durchtränken, darauf sofort nass in nass die exakt zugeschnittenen, vorgetränkten Gewebe/Gelege-lage/n (zwischen zwei Plastikbahnen herrichten) genau auf Nasenleistenkante anlegen und mit einem Roller (Velour 4 mm) andrücken. Eventuelle 2te oder 3te Lagen im Nasenbereich eher unterstandig einlegen (ca 0,5 – 1,0mm)

Vor dem Laminieren kann man auch ein Klebeband exakt an die „Formkante“ kleben, dass verbessert den Kontrast, wenn das Abreißgewebe und die Kohle eingelegt wird. Außerdem lassen sich Harzreste schön wegwischen..

Achtung: auch die Hinterkante des Gewebes sollte geradlinig mit ca. 5 mm Überstand zugeschnitten sein. Das erleichtert einfach genaues arbeiten.

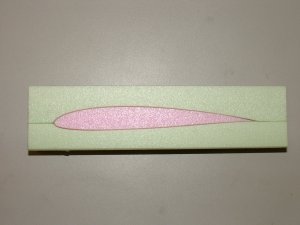

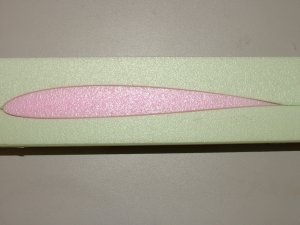

Bei zugespitzten Höhenleitwerken mit entsprechender Profildicke empfehle ich auch, die Gewebe/Gelegezuschnitte mittig zu teilen und überlappt einzulegen.

Es lässt sich dadurch einfach genauer einlegen und muss nicht „schieben“..

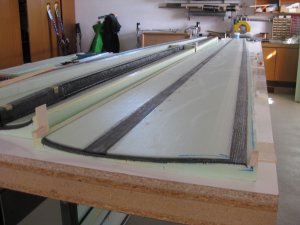

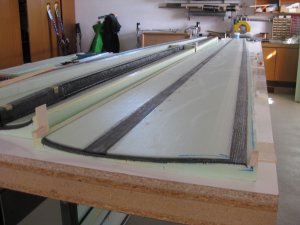

Die zu laminierende Negativschale selbst sollt vor dem Beginn der Laminierarbeiten möglichst allseitig mit Klebeband an der Unterlagsfläche festgeklebt werden um einen „Sichelflügel“ zu vermeiden. Gesaugt wird dann gleich auf die Unterlagsfläche.

Erst nach dem Laminieren und aushärten der ersten Schale (oben oder unten ist egal) wird die „gehärtete“ Schale auf die als nächstes zu laminierende gelegt, diese kann dann wiederum genau eingerichtet an der Auflagefläche festgeklebt werden. Damit ist sichergestellt, dass wenigstens die „Sicheln“ zueinander passen.

Jedenfalls empfehle ich abzusaugen mit max. 0,55 bar.

Bei den mit „Micromumpe“ behandelten Stößen gibt es auch durch absaugen KEIN Problem und KEINE Wellen – zumindest dann nicht, wenn gegen die (dichte) Unterlagsplatte gesaugt wird.

Über die zu verwendenden Hilfsmittel für das Absaugen selbst (Lochfolie/Flies usw. brauch ich wahrscheinlich nichts zu sagen….

Nachdem beide Schalenteile ausgehärtet sind nun zum Zusammenkleben.

Ich bevorzuge für Holmaufbauten bzw. Stützholmen/Verkastungen Zuschnitte aus mit Epoxy/Glasfaser beschichteten Platten (Styrodur/Rohazell/Conticell…..) Diese lassen sich mit dem Balsamesser superexakt zuschneiden. Die benötigten Höhen kann man sich ja auf verschiedenste Weise ermitteln.

Diese Stege baue ich dann als erstes in die Schale (meist die obere) ein und lass das ganze wieder aushärten.

Dann probehalber einmal das Gegenstück aufgelegt und kontrolliert.

Zusammenkleben:

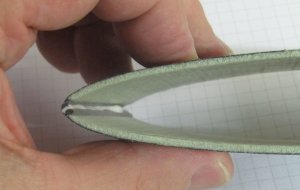

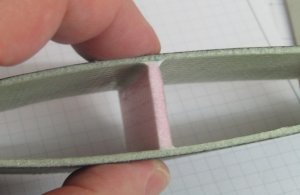

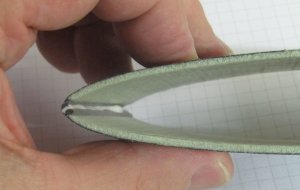

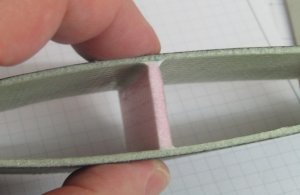

Ich empfehle, entlang der Nasenleistekante („Formkante“) einen Kohleroving aufzulaminieren und diesen mit dem Pinsel zu einem kleinen Wulst zusammen zu schieben. Jeweil 1 Roving auf Ober und Unterseite. Dadurch lässt sich eine kleine Raupe „Klebemumpe“ auftragen, ohne dass das gleich „abrinnt“. Beim Zusammenfahren der Schalen schieben sich dann die Rovings gegenseitig in „Position“ und bilden eine perfekte Verklebung der Schalen. Ein Foto zeigt ein Überbleibsel des Höhenleitwerk der großen Escapade. Der größere Teil davon fliegt noch immer…

JA und bitte SPAREN mit der Klebemumpe, es brauch nicht das ganze Bauteil voll davon zu sein. nur feine Raupen legen.

Wenn das Gewebe an der Endleiste exakt abgeschnitten ist (ca. 5,0 mm Übermaß) dann lässt sich die Kleberaupe wirklich genau platzieren. Da genügt ein 3 mm breites Würsterl…

Zum Zusammenfahren der „Formen“ empfehlen sich auch seitlich – an einer Form angeklebte Holzplättchen, sozusagen als Führung - aber erst nach dem Laminieren ankleben, dann stören sie nicht)

Ja und noch was, die Negativschalen sollten aus möglichst dickem Vormaterial sein. Von diesen schneidet man dann in ein oder zwei Gängen jeweils als erstes beidseitig die „Haut“ mit 3 – 4 mm weg. Dadurch werden sie deutlich spannungsfreier und bleiben genauer in Form.

Nochmals zu den Zuschnitten meine Empfehlung

Abreißgewebe exakt geschnitten an Nase bündig einlegen, an Endleiste ca. 15 mm Überstand, aber NICHT über die Formkante überstehen lassen.

Kohlegewebe/Gelege exakt geschnitten an Nase bündig einlegen, an Endleiste ca. 5 mm Überstand.

So, das war jetzt ein wenig viel, aber ich hoffe, es kommt richtig rüber..

![solartragflaeche-in-positivbauweise[1].jpg](http://lambertus.info/files/solartragflaeche-in-positivbauweise[1].jpg)

![die-solarzelle-in-der-tragflache[3].jpg](http://lambertus.info/files/die-solarzelle-in-der-tragflache[3].jpg)