Deutsche Eiche

User

Brauche eure Hilfe. Möchte mir für eine 2 Meter Yak ein neues Höhenleitwerk aus Styropor bauen. Wäre über fachliche Tips von Experten sehr dankbar.

Das Höhenleit Werk möchte ich aus Baumarkt-Styropor herstellen.

Mit Balsa 1,5 mm beplanken.

Das Profil soll ein NACA0009 werden.

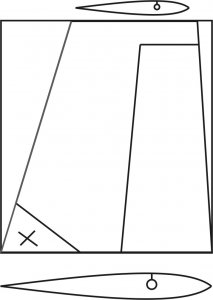

Da es cnc geschnitten werden soll, möchte ich es vorher zeichnen. Block 36,0x39,5 cm

1. Ist es richtig an der Wurzelrippe komplett bis zum Ende zu schneiden und dann vor dem Beplanken den Bereich für den Seitenruder-Ausschlag weg zu schneiden?

2. Kann ich als Scharnier einen Aramidstreifen 60 gramm/qm nehmen? Hat das Nachteile gegenüber der Hohlkehle oder Stiftschniere?

3. Gerne würde ich gleich das Loch für die Hülse des Steckungsrohr mitschneiden. Da die Endrippe kleiner ist, würde ich es konisch schneiden und den Rest Styropor wieder einsetzen.

Alternativ ein konische sehr leichte GFK Hülse selbermachen. Wie macht ihr das?

4. Servo. Reichen 6 kg für 3D Flug aus? Gibt es Servos unter 40 gramm, die brauchbar sind?

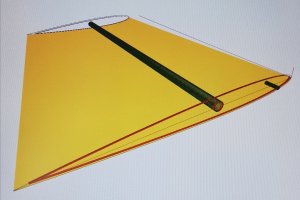

Anbei ein Bild wie es werden soll.

Das Höhenleit Werk möchte ich aus Baumarkt-Styropor herstellen.

Mit Balsa 1,5 mm beplanken.

Das Profil soll ein NACA0009 werden.

Da es cnc geschnitten werden soll, möchte ich es vorher zeichnen. Block 36,0x39,5 cm

1. Ist es richtig an der Wurzelrippe komplett bis zum Ende zu schneiden und dann vor dem Beplanken den Bereich für den Seitenruder-Ausschlag weg zu schneiden?

2. Kann ich als Scharnier einen Aramidstreifen 60 gramm/qm nehmen? Hat das Nachteile gegenüber der Hohlkehle oder Stiftschniere?

3. Gerne würde ich gleich das Loch für die Hülse des Steckungsrohr mitschneiden. Da die Endrippe kleiner ist, würde ich es konisch schneiden und den Rest Styropor wieder einsetzen.

Alternativ ein konische sehr leichte GFK Hülse selbermachen. Wie macht ihr das?

4. Servo. Reichen 6 kg für 3D Flug aus? Gibt es Servos unter 40 gramm, die brauchbar sind?

Anbei ein Bild wie es werden soll.

Anhänge

Zuletzt bearbeitet: