Moin

das ist vielleicht ein guter Anlass, hier in die Tiefe zu gehen

Wie ist nun die Tragfläche gefertigt worden?

Grundlage ist, zweiteilige Fertigung, dreiteilige Nutzung

Damit muss eine Flächensteckung zwischen Mittelteil und Aussenflügel vorgesehen werden. Warum dreiteilig - nun, ein Mittelteil lässt sich einfacher auf einen Rumpf aufschrauben.

Zuerst die Vorarbeit, Fräsen des Blocks und der notwendigen Ausschnitte für den Kabelkanal und den Holm

Der Block (grün) erhält den Ausschnitt für den Holm (blau) und einen Ausschnitt für den Kabelkanal (rot). Holm (Balsa/GfK) und Kabelkanal (das Rote ist dann ein Rohacellstreifen) werden wie gezeigt gleich gefüllt und später mitgefräst.

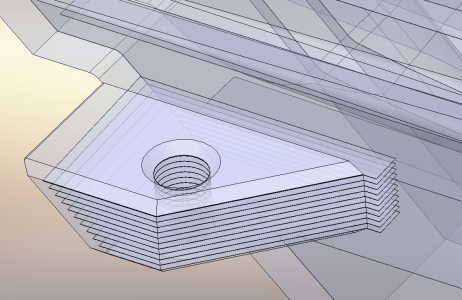

Im Aufwand zu minimieren und die Präzision zu erhöhen, wurden die Taschen für die Flächensteckung im Holm bereits integriert

Der Holm wurde mit einem Schlitz versehen, hier wurde eine Tasche aus 0,3mm GfK Folie eingesetzt und diese mit dem Holm in den Kern versenkt

Nach dem "Beplanken" wird die Fläche an dieser Stelle getrennt und die Steckung ist bereits fertig und sicher ohne Höhenversatz. Der Flächenverbinder wird dann in der extra gefertigen Form aus normalen NF24 Roving laminiert

Die Form hat 15 min gebraucht und das laminieren 30 min. In Summe war das ganze Thema Verbinder mit Form und Lamnieren in 2h durch, eine Wärmeschublade in der Küche ist da seeeeehr praktisch - wehe ihr petzt!!

Das Fräsen des Kernes ist dann im wahrsten Sinne des Wortes reine Formsache. Hier auch wieder die Fräse an den Anschlag gebracht. Das Bild zeigt den Schruppvorgang - auch wieder mit dem 4mm Dreischneider für Schaum. Hier gehe ich bewusst in X-Richtung, da längs der Faser bei höhen Zustellungen und Geschwindigkeiten der Fräser sehr gut auch durch das Balsa geht.

Beim Schlichten hingegen, da sind es dann nur noch 0,4mm Zustellung, hat sich das Fräsen längs der Y-Richtung bewährt. Im nächsten Bild sieht man recht gut, wie mit der notwendigen Präzision schöne Kerne entstehen. Man sieht, wie der Überstand, der nach dem Schruppen noch da ist, beim Schlichten abgetragen wird, die Halteschale aber unberührt bleibt. Hier haben aktuelle Profile wie das gewählte AG41 auch einen Vorteil, sie haben an der Endfahne eine kleine Stufe und damit eine definierte Kante. Profile, die da mehr oder minder asymptotisch auf Null laufen, da besteht die Gefahr, das die Endfahne ausfranst

Ganz zum Schluss nochmals das Bild des anderen Kernes, da musste das Rohteil gestückelt werden, aber gerade die Endleiste ist schön sauber, im CAD waren das glaube ich 0,15mm

Grüsse

Gero