wersy

User

Hallo Hans-Jürgen,

da du beim Frontmotor den Akku schon unter die hintere Luke setzen musstest, und vorn noch 100 g Blei brauchtest, hätte ich mit so viel Ballast auch nicht gerechnet.

Wenn es sich mit dem Impeller weiter vorn bewährt, werde ich die Schraublöcher entsprechend einplanen. Eine gedruckte Gegenplatte zum Drunterschieben wäre jetzt auch kein Problem. Einfacher ist es aber mit dem eingeleimten Holzbrettchen, dann brauchst du nur die Löcher abbohren.

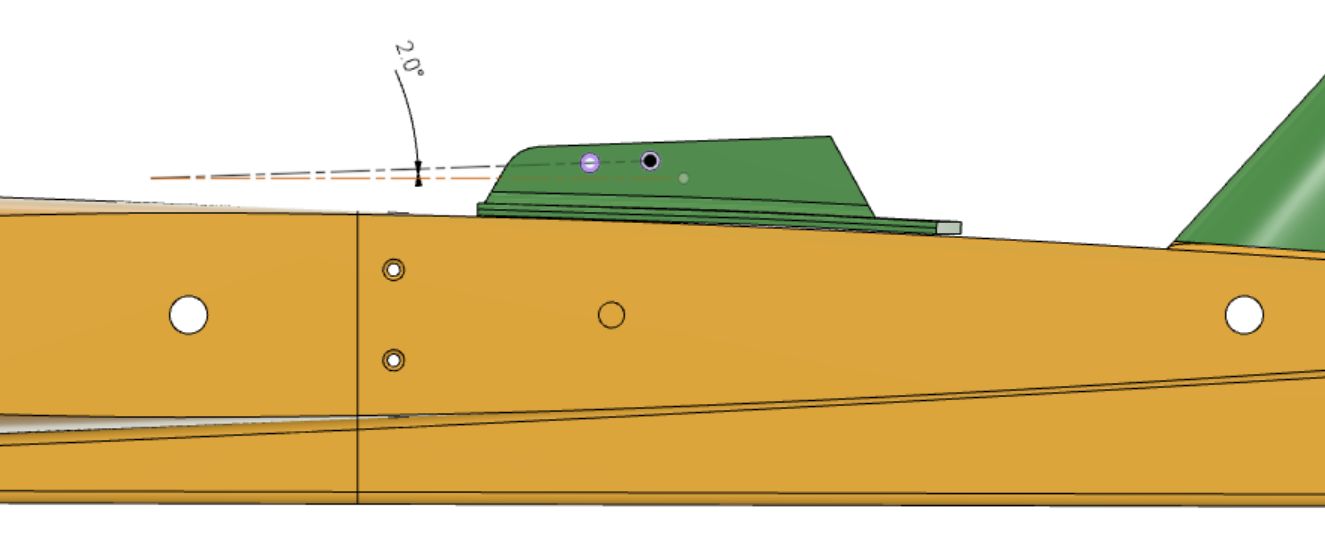

Durch das Versetzen des Impellers verändert sich auch der Sturz.

Du bekommst praktisch -2° geschenkt.

da du beim Frontmotor den Akku schon unter die hintere Luke setzen musstest, und vorn noch 100 g Blei brauchtest, hätte ich mit so viel Ballast auch nicht gerechnet.

Wenn es sich mit dem Impeller weiter vorn bewährt, werde ich die Schraublöcher entsprechend einplanen. Eine gedruckte Gegenplatte zum Drunterschieben wäre jetzt auch kein Problem. Einfacher ist es aber mit dem eingeleimten Holzbrettchen, dann brauchst du nur die Löcher abbohren.

Durch das Versetzen des Impellers verändert sich auch der Sturz.

Du bekommst praktisch -2° geschenkt.

.

.