Zeus

Es ist schon wieder ein paar Jahre her, dass ich hier im Forum unterwegs bin. Im Juni 2015 starte ich eine große Weltreise und nur die Corona-Pandemie hat mich wieder in die Heimat geführt. Aber das steht auf einem anderen Blatt. Nur für denjenigen, den es interessiert: www.ricoslongwalk.de

Damit mir die Decke hier nicht auf den Kopf fällt, war es irgendwie klar wieder meinem alten Hobby dem Modellbau nachzugehen und selber einen Nurflügler zu entwerfen. Da ich aktuell auf sehr kleinen Raum lebe, kamen Fräsarbeiten aus Balsa mit meiner Hobbyfräse nicht in Frage. Zu laut und zu dreckig. Also wurde die Fräse verkauft und in einen 3D-Drucker investiert. Der ist recht unkompliziert in der Bedienung und schnurrt ganz leise vor sich hin.

Was ich wollte war ein Nurflügler in Rippenbauweise mit dem ich mich einfach nach Feierabend an den Hang stellen kann um ein paar gemütliche Runden zu drehen. Einfach im Designe und Aufbau sollte er sein, also kein Leistungsmodell und ohne große Wissenschaft.

Herausgekommen ist:

Name: Zeus (ich kann mich für griechische Mythologie begeistern)

Modelltyp: Pfeilnurflügler

Spannweite: 1940 mm

Pfeilung: 17,3°

Gewicht: leer 535g + Akku 120g + Blei 30g - 50g

Wurzelrippe/Endrippe: 270mm/170mm

Schwerpunkt: 170mm – 180mm

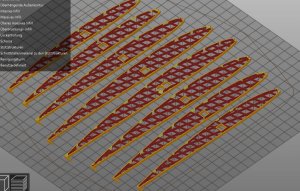

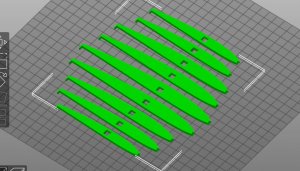

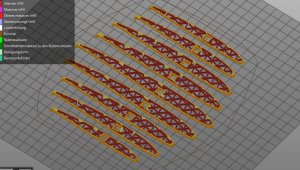

Bauart: Rippen und Winglets in 3D-Druck, Holm, Nasenleiste und Endleiste aus CFK, Ruder aus 3mm Balsa, folienbespannt

Die ersten Probewürfe heute sind geglückt. In den kommenden Wochen werde ich euch etwas mehr zu den Flugeigenschaften erzählen können und was am Modell gut ist und wo noch Änderungsbedarf sehe. Auch werde ich die Druckdaten aufbereiten und euch zur Verfügung stellen. Dazu kommt natürlich noch eine Teileliste. Dann habt ihr die Möglichkeit, euch selber den Zeus zu bauen.

Es ist schon wieder ein paar Jahre her, dass ich hier im Forum unterwegs bin. Im Juni 2015 starte ich eine große Weltreise und nur die Corona-Pandemie hat mich wieder in die Heimat geführt. Aber das steht auf einem anderen Blatt. Nur für denjenigen, den es interessiert: www.ricoslongwalk.de

Damit mir die Decke hier nicht auf den Kopf fällt, war es irgendwie klar wieder meinem alten Hobby dem Modellbau nachzugehen und selber einen Nurflügler zu entwerfen. Da ich aktuell auf sehr kleinen Raum lebe, kamen Fräsarbeiten aus Balsa mit meiner Hobbyfräse nicht in Frage. Zu laut und zu dreckig. Also wurde die Fräse verkauft und in einen 3D-Drucker investiert. Der ist recht unkompliziert in der Bedienung und schnurrt ganz leise vor sich hin.

Was ich wollte war ein Nurflügler in Rippenbauweise mit dem ich mich einfach nach Feierabend an den Hang stellen kann um ein paar gemütliche Runden zu drehen. Einfach im Designe und Aufbau sollte er sein, also kein Leistungsmodell und ohne große Wissenschaft.

Herausgekommen ist:

Name: Zeus (ich kann mich für griechische Mythologie begeistern)

Modelltyp: Pfeilnurflügler

Spannweite: 1940 mm

Pfeilung: 17,3°

Gewicht: leer 535g + Akku 120g + Blei 30g - 50g

Wurzelrippe/Endrippe: 270mm/170mm

Schwerpunkt: 170mm – 180mm

Bauart: Rippen und Winglets in 3D-Druck, Holm, Nasenleiste und Endleiste aus CFK, Ruder aus 3mm Balsa, folienbespannt

Die ersten Probewürfe heute sind geglückt. In den kommenden Wochen werde ich euch etwas mehr zu den Flugeigenschaften erzählen können und was am Modell gut ist und wo noch Änderungsbedarf sehe. Auch werde ich die Druckdaten aufbereiten und euch zur Verfügung stellen. Dazu kommt natürlich noch eine Teileliste. Dann habt ihr die Möglichkeit, euch selber den Zeus zu bauen.