Hallo Harzpanscher,

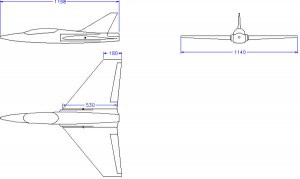

ich bin gerade wieder (Winterzeit = Bauzeit) dabei, das Urmodell eines Rumpfes, für ein Delta mit Druckantrieb, fertig zu stellen.

Eigentlich funktioniert die GFK-Bauerei bei mir ganz gut, einzig, eine saubere Naht habe ich eigentlich noch nie hinbekommen.

Ich Dichte die Fuge zwischen Trennebene und Urmodell mit der blauen Kentmasse von R & G ab.

Bevor ich das Urmodell in der Trennebene platziere wird mehrfach gewachst und poliert. Nachdem dann mit Knetmasse die Fuge abgedichtet ist, sieht alles noch schön eben aus.

Durch das erneute, mehrfache Wachsen und polieren, fällt dann die Kentmasse an einigen stellen etwas ein, vermutlich durch das Lösungsmittel im Wachs, und ergibt letztendlich keine saubere, messerscharfe und gerade Trennfuge.

Meine Idee war nun die, wenn die eine Seite laminiert ist, das Urmodell aus der Form zu nehmen, die Trennebene (eventuell mit einem Bandschleifer) bündig zu schleifen, das Urmodell wieder in die halbe Form einsetzen und dann die andere Seite zu laminieren.

Vermutlich werde ich allerdings das Urmodell nicht mehr sauber, saugend in die halbe Form bekommen und an die Trennfuge wird vermutlich sogar eine Absatz entstehen.

Wie macht Ihr das und was benutzt Ihr um die Fuge zwischen Trennbrett und Urmodell abzudichten.

Noch ne Frage. Wenn ich das fertige Bauteil aus der Form genommen habe, bekomme ich die überstehenden Rest der Trennfuge meist nicht sauber abgeschnitten (mit Cutermesser).

Ich Tempere das Bauteil in der Form, wodurch das überstehende Material der Trennfuge sehr hart und spröde wird.

Um eine einigermaßen saubere Fuge zu haben, schleife ich anschließend, mit großem Zeitaufwand bündig.

Habt Ihr hierfür spezielle Ticks, bzw. Werkzeuge?

ich bin gerade wieder (Winterzeit = Bauzeit) dabei, das Urmodell eines Rumpfes, für ein Delta mit Druckantrieb, fertig zu stellen.

Eigentlich funktioniert die GFK-Bauerei bei mir ganz gut, einzig, eine saubere Naht habe ich eigentlich noch nie hinbekommen.

Ich Dichte die Fuge zwischen Trennebene und Urmodell mit der blauen Kentmasse von R & G ab.

Bevor ich das Urmodell in der Trennebene platziere wird mehrfach gewachst und poliert. Nachdem dann mit Knetmasse die Fuge abgedichtet ist, sieht alles noch schön eben aus.

Durch das erneute, mehrfache Wachsen und polieren, fällt dann die Kentmasse an einigen stellen etwas ein, vermutlich durch das Lösungsmittel im Wachs, und ergibt letztendlich keine saubere, messerscharfe und gerade Trennfuge.

Meine Idee war nun die, wenn die eine Seite laminiert ist, das Urmodell aus der Form zu nehmen, die Trennebene (eventuell mit einem Bandschleifer) bündig zu schleifen, das Urmodell wieder in die halbe Form einsetzen und dann die andere Seite zu laminieren.

Vermutlich werde ich allerdings das Urmodell nicht mehr sauber, saugend in die halbe Form bekommen und an die Trennfuge wird vermutlich sogar eine Absatz entstehen.

Wie macht Ihr das und was benutzt Ihr um die Fuge zwischen Trennbrett und Urmodell abzudichten.

Noch ne Frage. Wenn ich das fertige Bauteil aus der Form genommen habe, bekomme ich die überstehenden Rest der Trennfuge meist nicht sauber abgeschnitten (mit Cutermesser).

Ich Tempere das Bauteil in der Form, wodurch das überstehende Material der Trennfuge sehr hart und spröde wird.

Um eine einigermaßen saubere Fuge zu haben, schleife ich anschließend, mit großem Zeitaufwand bündig.

Habt Ihr hierfür spezielle Ticks, bzw. Werkzeuge?

.

.

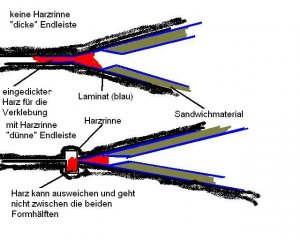

. Die endgültigen Rumpfform, wo wir in dieser Dimension aber nicht naß in naß laminiernen werden, bekommt aber eine Rinne. Jedes Milimeterchen Naht ärgert

. Die endgültigen Rumpfform, wo wir in dieser Dimension aber nicht naß in naß laminiernen werden, bekommt aber eine Rinne. Jedes Milimeterchen Naht ärgert

)

) Urmodell geht dabei aber oberflächenmäßig kaputt)

Urmodell geht dabei aber oberflächenmäßig kaputt)