Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Discus-2c (Maßstab 1:3 - 6 m): Anbieter?

- Ersteller StratosF3J

- Erstellt am

StratosF3J

User

Hi Hansruedi,

o.k. ich hab's verstanden. Du willst den Einsatzbereich einfach etwas vergrößern. Da ich für den Hang eine Discus2c 1:3,5 bereits habe, ist für mich die 6m Variante interessanter. Mein Einsatz zielt auf Thermikflüge ab. Ich werde auch ein KTW einbauen.

@Kai,

hab gestern mit Hr. Köttermann telefoniert. Er ist sehr nett und wir haben uns ausgiebig unterhalten. Ich denke, ich habe mein Modell gefunden ;-)). Jetzt muss ich nur noch schauen, wie ich einmal günstig in den Norden komme, um mir das Teil auch mal in Live anzuschauen.

Grüßle

Thomas

o.k. ich hab's verstanden. Du willst den Einsatzbereich einfach etwas vergrößern. Da ich für den Hang eine Discus2c 1:3,5 bereits habe, ist für mich die 6m Variante interessanter. Mein Einsatz zielt auf Thermikflüge ab. Ich werde auch ein KTW einbauen.

@Kai,

hab gestern mit Hr. Köttermann telefoniert. Er ist sehr nett und wir haben uns ausgiebig unterhalten. Ich denke, ich habe mein Modell gefunden ;-)). Jetzt muss ich nur noch schauen, wie ich einmal günstig in den Norden komme, um mir das Teil auch mal in Live anzuschauen.

Grüßle

Thomas

Gliderfreak

User

Hallo, na das liest man gerne..... Ich bastel auch seit einiger Zeit an einem Discus 2c mit 6m. Hab über zig Umwege einen Rumpf von dem 5m Discus 2b von Franz Köttermann ergattert. Die Qualität ist wirklich erstklassig. Ich könnte es nicht besser  Allerdings habe ich mich für einen Thermikstrak entschieden und habe einen E68/67/66 Strak etwas ausgedünnt und draufgemacht. Leider bin ich noch nicht damit geflogen, aber im Frühjahr wird es hoffentlich soweit sein. Die Flächen habe ich mit 160g/m² Kohle ausgelegt, weil mir die Geometrie in Verbindung mit dem nun 10% Profil doch zu sehr nach Torsion schrie... Mit einer nun knallharten Fläche werde ich wohl am Ende bei rund 8,5-9,5 kg Abfluggewicht liegen.

Allerdings habe ich mich für einen Thermikstrak entschieden und habe einen E68/67/66 Strak etwas ausgedünnt und draufgemacht. Leider bin ich noch nicht damit geflogen, aber im Frühjahr wird es hoffentlich soweit sein. Die Flächen habe ich mit 160g/m² Kohle ausgelegt, weil mir die Geometrie in Verbindung mit dem nun 10% Profil doch zu sehr nach Torsion schrie... Mit einer nun knallharten Fläche werde ich wohl am Ende bei rund 8,5-9,5 kg Abfluggewicht liegen.

@: Die Geometrie unterscheidet sich vom 2b zu 2c durch einen anderen Außenflügel. (15m auf 18m)

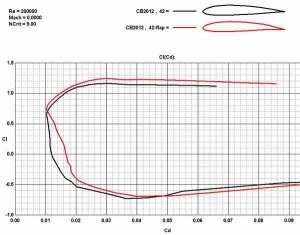

Zum CB 2014. (2% Wölbung und 14% Dicke) m.W sind die CB Profile aus den alten HQ Profilen entstanden, mit Vorteilen im Gleitflug. CB sagt ja aus, daß nach seinen Erfahrungen die meisten Großsegler zu hohe Profilwölbungen aufweisen und deshalb aufballastiert werden müssen um zu Laufen. Auf dem Rumpf von mir ist ein 13,6%dickes CB angeformt. Die Auslegung von Franz Köttermann geht m.W. von 2% Wölbung an der Wurzel auf 2,5% am Randbogen. Ist also bestimmt sehr gut im Gleiten!

Ich wollte einfach den Eppler Strak mal probieren, welcher nach meinen Berechnungen die besten Ergebnisse brachte. Ob es in der Praxis dann auch so ist, wird sich zeigen. Fakt ist die Maschine mit dem CB 2014 scheint sehr gut zu gehen...

Also viel Spaß mit Euren 2c!

Gruß

Allerdings habe ich mich für einen Thermikstrak entschieden und habe einen E68/67/66 Strak etwas ausgedünnt und draufgemacht. Leider bin ich noch nicht damit geflogen, aber im Frühjahr wird es hoffentlich soweit sein. Die Flächen habe ich mit 160g/m² Kohle ausgelegt, weil mir die Geometrie in Verbindung mit dem nun 10% Profil doch zu sehr nach Torsion schrie... Mit einer nun knallharten Fläche werde ich wohl am Ende bei rund 8,5-9,5 kg Abfluggewicht liegen.

Allerdings habe ich mich für einen Thermikstrak entschieden und habe einen E68/67/66 Strak etwas ausgedünnt und draufgemacht. Leider bin ich noch nicht damit geflogen, aber im Frühjahr wird es hoffentlich soweit sein. Die Flächen habe ich mit 160g/m² Kohle ausgelegt, weil mir die Geometrie in Verbindung mit dem nun 10% Profil doch zu sehr nach Torsion schrie... Mit einer nun knallharten Fläche werde ich wohl am Ende bei rund 8,5-9,5 kg Abfluggewicht liegen.@: Die Geometrie unterscheidet sich vom 2b zu 2c durch einen anderen Außenflügel. (15m auf 18m)

Zum CB 2014. (2% Wölbung und 14% Dicke) m.W sind die CB Profile aus den alten HQ Profilen entstanden, mit Vorteilen im Gleitflug. CB sagt ja aus, daß nach seinen Erfahrungen die meisten Großsegler zu hohe Profilwölbungen aufweisen und deshalb aufballastiert werden müssen um zu Laufen. Auf dem Rumpf von mir ist ein 13,6%dickes CB angeformt. Die Auslegung von Franz Köttermann geht m.W. von 2% Wölbung an der Wurzel auf 2,5% am Randbogen. Ist also bestimmt sehr gut im Gleiten!

Ich wollte einfach den Eppler Strak mal probieren, welcher nach meinen Berechnungen die besten Ergebnisse brachte. Ob es in der Praxis dann auch so ist, wird sich zeigen. Fakt ist die Maschine mit dem CB 2014 scheint sehr gut zu gehen...

Also viel Spaß mit Euren 2c!

Gruß

StratosF3J

User

Hi Hansruedi,

ja er baut gerade eine 6m Version und hat bereits eine Fläche fertig. Er hat auch eine neue Form für die Winglets aufgesetzt.

@ Hi Gliderfreak,

das hört sich sehr gut an was du da so machst. Über dein Abfluggewicht bin ich positiv überrascht. Bei 9,5kg und 6m bekommst du sicherlich eine sehr gute Flächenbelastung. Hast du einen durchgehenden Holm? Denn mit 160g/m² Kohle hast du eine ganz schön dicke Kohle genommen. Da hätte ich 96g/m² eingesetzt. Nach dem Gespräch mit Kö. habe ich ein sehr gutes Gefühl, dass er leichte und doch stabile Flächen mit einer guten Portion Erfahrung zusammenbaut.

Anscheinend muss die Kö. Discus2b auch sehr gut in der Thermik gehen und nicht nur am Hang ;-)). Vielleicht kannst du mal ein paar Bilder einstellen.

Gruß

Thomas

ja er baut gerade eine 6m Version und hat bereits eine Fläche fertig. Er hat auch eine neue Form für die Winglets aufgesetzt.

@ Hi Gliderfreak,

das hört sich sehr gut an was du da so machst. Über dein Abfluggewicht bin ich positiv überrascht. Bei 9,5kg und 6m bekommst du sicherlich eine sehr gute Flächenbelastung. Hast du einen durchgehenden Holm? Denn mit 160g/m² Kohle hast du eine ganz schön dicke Kohle genommen. Da hätte ich 96g/m² eingesetzt. Nach dem Gespräch mit Kö. habe ich ein sehr gutes Gefühl, dass er leichte und doch stabile Flächen mit einer guten Portion Erfahrung zusammenbaut.

Anscheinend muss die Kö. Discus2b auch sehr gut in der Thermik gehen und nicht nur am Hang ;-)). Vielleicht kannst du mal ein paar Bilder einstellen.

Gruß

Thomas

Christian Baron

User

Das Profil CB2012 und die Varianten mit 2,5% Wölbung basieren nicht auf den HQ-Profilen. Diese Profile habe ich aus mehreren F3B-Profilen abgeleitet. Ausgangsbasis war das MH30 von Martin Hepperle.

Das CB2012 geht auch sehr gut auf Motormaschinen! Meine Freunde in Porta Westfalica haben es mit Erfolg auf ihrer Elektro-Schleppmaschine verwendet.

http://www.mfg-porta.de/projekte/maec_schlaepp/maec_schlaepp.html

Wer das Profili-Programm von Stefano Duranti hat, kann sehr leicht die Polaren verschiedener Profile miteinander vergleichen. Versucht mal den Vergleich mit dem HQW2,0/12. Die unterschiede bei verschiedenen Re-Zahlen sind nicht sehr groß, aber für mich groß genug in den Bereichen die ich etwas verbessert haben wollte. Dies ist zwar alles rechnerisch, in der Praxis hat es sich aber bewährt.

Der Straak mit dem CB2012 an der Wurzel auf das CB2510 am Randbogen mit den Zwischenprofilen sollte eine Fläche ergeben mit der man sowohl schnell fliegen kann und auch im Thermikkreisen nicht beim Überziehen in den Kreis fällt. Dies ist kein Profilstraak für eine F3B-Modell, mehr ein guter Kompromis einer Fläche die alles mitmacht und aushungern verzeiht.

Das CB2012 geht auch sehr gut auf Motormaschinen! Meine Freunde in Porta Westfalica haben es mit Erfolg auf ihrer Elektro-Schleppmaschine verwendet.

http://www.mfg-porta.de/projekte/maec_schlaepp/maec_schlaepp.html

Wer das Profili-Programm von Stefano Duranti hat, kann sehr leicht die Polaren verschiedener Profile miteinander vergleichen. Versucht mal den Vergleich mit dem HQW2,0/12. Die unterschiede bei verschiedenen Re-Zahlen sind nicht sehr groß, aber für mich groß genug in den Bereichen die ich etwas verbessert haben wollte. Dies ist zwar alles rechnerisch, in der Praxis hat es sich aber bewährt.

Der Straak mit dem CB2012 an der Wurzel auf das CB2510 am Randbogen mit den Zwischenprofilen sollte eine Fläche ergeben mit der man sowohl schnell fliegen kann und auch im Thermikkreisen nicht beim Überziehen in den Kreis fällt. Dies ist kein Profilstraak für eine F3B-Modell, mehr ein guter Kompromis einer Fläche die alles mitmacht und aushungern verzeiht.

Christian Baron schrieb:Der Straak mit dem CB2012 an der Wurzel auf das CB2510 am Randbogen mit den Zwischenprofilen sollte eine Fläche ergeben mit der man sowohl schnell fliegen kann und auch im Thermikkreisen nicht beim Überziehen in den Kreis fällt. Dies ist kein Profilstraak für eine F3B-Modell, mehr ein guter Kompromis einer Fläche die alles mitmacht und aushungern verzeiht.

Stimmt genau, so fliegt sich der Discus auch!

Gliderfreak

User

Hallo Christian, wollte nichts falsches erzählen, hab nur das niedergeschrieben was ich noch wußte! SORRY!

@Stratos f3j

Hallo, die 160g/m² Kohle ist auch ein aufgrund der Wölbungserhöhung vom Wurzelprofil E68 auf das E66. Ich hab doch Respekt, vor dem recht hohen Profilmoment dieses Straks. Als Holm habe ich einen senkrechten 10mm Balsaholm beidseitig mit 200g/m² Glas unter 45 Grad belegt und nochmal 1,5mm Balsa beidseitig. Mit der Flächenbelastung werde ich irgendwo bei 80g/m² liegen. Ein paar Gramm hin oder her spielt keine Rolle, Hauptsache der Vogel läuft. Als Steckung habe ich mir eine 25 x 25 Kohle Vierkantsteckung gemacht. Leider ein bißchen zu schwer, aber vielleicht mache ich nochmal eine hohle Variante mit Steg...

Schöne Grüße

@Stratos f3j

Hallo, die 160g/m² Kohle ist auch ein aufgrund der Wölbungserhöhung vom Wurzelprofil E68 auf das E66. Ich hab doch Respekt, vor dem recht hohen Profilmoment dieses Straks. Als Holm habe ich einen senkrechten 10mm Balsaholm beidseitig mit 200g/m² Glas unter 45 Grad belegt und nochmal 1,5mm Balsa beidseitig. Mit der Flächenbelastung werde ich irgendwo bei 80g/m² liegen. Ein paar Gramm hin oder her spielt keine Rolle, Hauptsache der Vogel läuft. Als Steckung habe ich mir eine 25 x 25 Kohle Vierkantsteckung gemacht. Leider ein bißchen zu schwer, aber vielleicht mache ich nochmal eine hohle Variante mit Steg...

Schöne Grüße

Christian Baron

User

Hallo Gliderfreak,

mit dem CB2195 hast Du ja recht, das ist quasi ein optimiertes HQ-Profil. Ich hatte damals (1983) bei meinem Arbeitgeber der DFVLR (Deutschen Forschungsanstalt für Luft- und Raumfahrt) möglichkeiten mit Rechnern Profile zu optimieren. PC's kamen zu dieser Zeit erst auf. Ich hatte dies damals mit dem Eppler-Programm gemacht mit Unterstützung von Rolf Radespiel und Dieter Pfefferkorn für diejenigen die mit den Namen was anfangen können.

Meine anderen Profile sind mit XFOIL- und Eppler-Programmen aus vorhandenen Profilen entstanden. Hintergrund war immer, das jeweilige Profil ein wenig zu optimieren für bestimmte Modelle/Straaks.

Hallo TNCM,

freut mich, dass das Modell Dir so gefällt wie es fliegt!

mit dem CB2195 hast Du ja recht, das ist quasi ein optimiertes HQ-Profil. Ich hatte damals (1983) bei meinem Arbeitgeber der DFVLR (Deutschen Forschungsanstalt für Luft- und Raumfahrt) möglichkeiten mit Rechnern Profile zu optimieren. PC's kamen zu dieser Zeit erst auf. Ich hatte dies damals mit dem Eppler-Programm gemacht mit Unterstützung von Rolf Radespiel und Dieter Pfefferkorn für diejenigen die mit den Namen was anfangen können.

Meine anderen Profile sind mit XFOIL- und Eppler-Programmen aus vorhandenen Profilen entstanden. Hintergrund war immer, das jeweilige Profil ein wenig zu optimieren für bestimmte Modelle/Straaks.

Hallo TNCM,

freut mich, dass das Modell Dir so gefällt wie es fliegt!

Christian Baron

User

André von Arb

User

Bauprojekt Discus 2c / 2b 1:3

Bauprojekt Discus 2c / 2b 1:3

Hallo zusammen

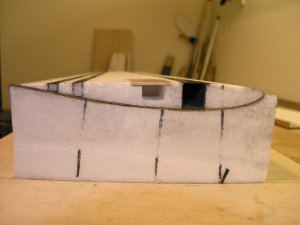

Ich bin zur Zeit am Bau eines Discus 2c im Massstab 1:3. Der Rupf ist von Franz Kötterman. Die Rumpfqualität ist das Beste, das ich bis anhin gesehen habe. Der Profilstrak ist von Christian Barron, CB2013 ( 2% Wölbung, 13% Dicke ), CB2112 ( 2,1% Wölbung, 12% Dicke ), CB2211, CB2310, CB2510.

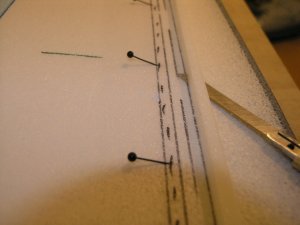

Als Holm habe ich einen CFK Stab mit den Dimension 25x25mm Länge 600mm, Die V-Form pro Seite ist 3°. Die Styroporkerne sind CNC geschnitten. Der Flügel wird auf dem Rücken gebaut, dass hat den Vorteil, dass zuerst auf den unberührten Kern ( mit Ausnahme der eingebauten Bremsklappen ) die Schalenoberseite verleimt wird. Das Apachi habe ich vor dem verleimen von ursprünglich 0.9mm auf 0.6mm auf einer Schleifmaschine geschliffen.

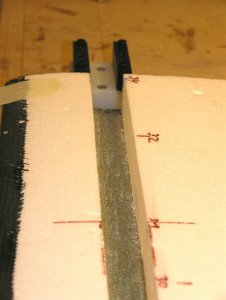

Die Berechnung des Holmes habe ich mit Hilfe der Excel Berechnungsvorlage von Christian Barron durchgeführt. Der Flügel und die Holmverbindung sind auf eine Fluggeschwindigkeit von 180km/h und maximalem Auftrieb ca 1.0 ausgelegt. Der Holmkern besteht aus Rohazell. Der Flügel ist ganzflächig mit CFK Gewebe 160gr./m2 unter 45° unterlegt. Die Querruder werden in Hohlkehle ausgeführt.

Zur besseren Ilustration noch ein paar Bilder. Bei Interrese kann ich über den Flügelbau noch weitere Details beschreiben.

Bauprojekt Discus 2c / 2b 1:3

Hallo zusammen

Ich bin zur Zeit am Bau eines Discus 2c im Massstab 1:3. Der Rupf ist von Franz Kötterman. Die Rumpfqualität ist das Beste, das ich bis anhin gesehen habe. Der Profilstrak ist von Christian Barron, CB2013 ( 2% Wölbung, 13% Dicke ), CB2112 ( 2,1% Wölbung, 12% Dicke ), CB2211, CB2310, CB2510.

Als Holm habe ich einen CFK Stab mit den Dimension 25x25mm Länge 600mm, Die V-Form pro Seite ist 3°. Die Styroporkerne sind CNC geschnitten. Der Flügel wird auf dem Rücken gebaut, dass hat den Vorteil, dass zuerst auf den unberührten Kern ( mit Ausnahme der eingebauten Bremsklappen ) die Schalenoberseite verleimt wird. Das Apachi habe ich vor dem verleimen von ursprünglich 0.9mm auf 0.6mm auf einer Schleifmaschine geschliffen.

Die Berechnung des Holmes habe ich mit Hilfe der Excel Berechnungsvorlage von Christian Barron durchgeführt. Der Flügel und die Holmverbindung sind auf eine Fluggeschwindigkeit von 180km/h und maximalem Auftrieb ca 1.0 ausgelegt. Der Holmkern besteht aus Rohazell. Der Flügel ist ganzflächig mit CFK Gewebe 160gr./m2 unter 45° unterlegt. Die Querruder werden in Hohlkehle ausgeführt.

Zur besseren Ilustration noch ein paar Bilder. Bei Interrese kann ich über den Flügelbau noch weitere Details beschreiben.

Anhänge

-

Holmkern mit Holmbrücke_Forum.jpg144,3 KB · Aufrufe: 137

Holmkern mit Holmbrücke_Forum.jpg144,3 KB · Aufrufe: 137 -

Nasenleiste_CFK_Forum.jpg107,4 KB · Aufrufe: 230

Nasenleiste_CFK_Forum.jpg107,4 KB · Aufrufe: 230 -

Ausschnitt für Hauptholm_Forum.jpg101,9 KB · Aufrufe: 251

Ausschnitt für Hauptholm_Forum.jpg101,9 KB · Aufrufe: 251 -

Holme mit CFK Schlauch_Forum.jpg164,5 KB · Aufrufe: 252

Holme mit CFK Schlauch_Forum.jpg164,5 KB · Aufrufe: 252 -

Querruderausschnitte_Forum.jpg99,7 KB · Aufrufe: 237

Querruderausschnitte_Forum.jpg99,7 KB · Aufrufe: 237 -

Querruderverkastung Depron_Forum.jpg89,8 KB · Aufrufe: 218

Querruderverkastung Depron_Forum.jpg89,8 KB · Aufrufe: 218 -

Querruderverkastung_Forum.jpg102,7 KB · Aufrufe: 234

Querruderverkastung_Forum.jpg102,7 KB · Aufrufe: 234

modellbobby

User

Hi Andre,

die nasenleiste machst Du einfach mit dem umgeklappten CFK? wie kriegst Du dann das Abachi saube vorne zusammen?

Ich wollte demnächst eher mit Rovings vorne arbeiten..

Erzähl mal!

die nasenleiste machst Du einfach mit dem umgeklappten CFK? wie kriegst Du dann das Abachi saube vorne zusammen?

Ich wollte demnächst eher mit Rovings vorne arbeiten..

Erzähl mal!

mofix

User

Hallo André,

tolle Bilder!!! Was ich mich zur Zeit frage ist, was sollte man vor dem Beplanken mit dem Abachi machen, damit es sich nicht mit Harz vollsaugt?

Porenfüller (Schnellschleifgrund)?

Gewebe auf einer Folie tränken damit erst gar nicht so viel Harz bereitgestellt wird?

Abachi mit eingedickten Harz ganz dünn einstreichen und angelieren lassen bevor das Gewebe auflaminiert wird?

Wie hast du das bei dem Flügel gemacht? Wäre toll wenn du hierzu ein paar Tips geben könntest

Grüße Jochen

tolle Bilder!!! Was ich mich zur Zeit frage ist, was sollte man vor dem Beplanken mit dem Abachi machen, damit es sich nicht mit Harz vollsaugt?

Porenfüller (Schnellschleifgrund)?

Gewebe auf einer Folie tränken damit erst gar nicht so viel Harz bereitgestellt wird?

Abachi mit eingedickten Harz ganz dünn einstreichen und angelieren lassen bevor das Gewebe auflaminiert wird?

Wie hast du das bei dem Flügel gemacht? Wäre toll wenn du hierzu ein paar Tips geben könntest

Grüße Jochen

David Clus

User

Hallo André,

da muss ich mich mit meiner Frage Karim anschliessen. Eine super Methode für die Nasenleiste fehlt mir auch noch. Der Übergang Holz/Gfk oder CFK ist doch immer schwierig. Das "grossvolumige Schleifen" der Nasenleiste bei einer Holz oder Roving Nase ist, meiner Ansicht nach, auch immer sehr zäh.

Dein Ansatz die CNC geschnittene Nasenleiste zu verwenden gefällt mir gut, kannst Du das noch bitte näher beschreiben und/oder Bilder machen?

Zur Ruderverkastung gefällt mir die Schlauchmethode, wie sie unter anderem Christian Baron auf seiner HP beschreibt ganz gut, aber auch da bin ich gespannt wie Du das löst.

Grüsse

David

(...der hoffentlich bald Zeit findet seine ASH25 anzufangen,...)

da muss ich mich mit meiner Frage Karim anschliessen. Eine super Methode für die Nasenleiste fehlt mir auch noch. Der Übergang Holz/Gfk oder CFK ist doch immer schwierig. Das "grossvolumige Schleifen" der Nasenleiste bei einer Holz oder Roving Nase ist, meiner Ansicht nach, auch immer sehr zäh.

Dein Ansatz die CNC geschnittene Nasenleiste zu verwenden gefällt mir gut, kannst Du das noch bitte näher beschreiben und/oder Bilder machen?

Zur Ruderverkastung gefällt mir die Schlauchmethode, wie sie unter anderem Christian Baron auf seiner HP beschreibt ganz gut, aber auch da bin ich gespannt wie Du das löst.

Grüsse

David

(...der hoffentlich bald Zeit findet seine ASH25 anzufangen,...)

Christian Baron

User

Hallo Andre,

gefällt mir sehr gut Deine Fläche! Sogar der Profilstraak kommt mir bekannt vor.

Habe Deine Fläche schon auf der IGG Homepage gesehen und mich gefragt wer das ist. Schöne Detaillösungen.

Zur Flächennase habe ich auch noch was hinzuzufügen. Auf meiner Homepage ist noch wenig dazu zu finden. Nur hier:

http://www.cb-roter-baron.de/cb58seite.html

ist unten auf der Seite die Nase eines Seitenleitwerks so gebaut.

Ich verwende auch CNC geschnittene Kerne bei denen die Nase sehr genau geschnitten ist. Die Nase hat den selben Beplankungsabzug wie die Ober- und Unterseite der Fläche. Da ich jetzt eher Beplankungen aus CFK- oder GFK-Laminaten bevorzuge, ist der Beplankungsabzug nur wenige Zehntel.

Vor dem beplanken der Ober- und Unterseiten wird mit Kontaktsprühkleber die Nase nur ein wenig eingesprüht und ein vorgeschnittenes, trockenes Glas- oder Kohlenstoffgewebe als schmaler Streifen aufgelegt und angedrückt. Wenn nötig wird abgestuft um die Nase ein weiter und auch noch ein dritter Streifen auf die gleiche art aufgeklebt. Man kann mit einem Bügeleisen anschließend bei sehr geringer Temperatur (vorher am Reststück ausprobieren) noch nachbügeln und die Nase mit den darauf gehefteten Gewebestreifen sehr schön glatt bekommen.

Jetzt wird erst mit Harz gearbeitet und das Gewebe auf dem Kern getränkt. Andre hat sicher ein Abreißgewebe und eine Folie über die Nase gelegt und das ganze im Vakuumsack aushärten lassen. Wenn man das Harztränken der Nase aber erst beim anschließenden aufbringen der Beplankung vornimmt, erspart man sich einen Arbeitsgang und verklebt gleichzeitig das Ober- und Unterseitenlaminat mit dem Gewebe der Nase.

Bei Furnierbeplankungen könnte man auch mit den Gewebelaminaten einen schmalen Streifen Furnier um die Nase laminieren. Die Kanten des Furniers kann man ja vorher auf 0 ausschleifen und damit eine Übergang schaffen. Die Ober- und Unterseitenbeplankung kann man dann auf das Furnier der Nase legen und wiederum nach dem aushärten bündig schleifen (verständlich geschrieben?).

Wenn mit CFK- oder GFK-Laminaten, die mit einer 0,3-0,5mm dicken Folie auf den Flügelkern gelegt werden, kann man die Folie an der Nase mit Übermaß zuschneiden und eventuell auch noch ausdünnen (schräg anschleifen) um sie möglichst weit über den Nasenradius legen zu können. Das ganze kommt dann in den Vakuumsack. Voraussetzung ist hierbei aber der vorherige Einbau der Holme, Kabel, Querruder/Wölbklappen-Abschlüße und sonstigen Einbauten in und an den Flächenkern.

Im US Forum ist hierzu im Moment ein sehr schöner Thread:

http://www.rcgroups.com/forums/showthread.php?t=437733

Arbeitet euch da mal durch! Wer kein Englisch kann, einfach das erste Bild des Threads anklicken und sich einfach durch die vielen Bilder hangeln. Ich denke das ist mit meiner Erklärung hier selbsterklärend. Besonders diese Bilder hier:

Ich werde den Bau solcher Fläche demnächst auf meine vernachläßigte Homepage stellen. Der Sunset-Cup in Recklinghausen verlangt nach einer neuen Fläche die wie die Supra Fläche im US Forum im Bau ist.

gefällt mir sehr gut Deine Fläche! Sogar der Profilstraak kommt mir bekannt vor.

Habe Deine Fläche schon auf der IGG Homepage gesehen und mich gefragt wer das ist. Schöne Detaillösungen.

Zur Flächennase habe ich auch noch was hinzuzufügen. Auf meiner Homepage ist noch wenig dazu zu finden. Nur hier:

http://www.cb-roter-baron.de/cb58seite.html

ist unten auf der Seite die Nase eines Seitenleitwerks so gebaut.

Ich verwende auch CNC geschnittene Kerne bei denen die Nase sehr genau geschnitten ist. Die Nase hat den selben Beplankungsabzug wie die Ober- und Unterseite der Fläche. Da ich jetzt eher Beplankungen aus CFK- oder GFK-Laminaten bevorzuge, ist der Beplankungsabzug nur wenige Zehntel.

Vor dem beplanken der Ober- und Unterseiten wird mit Kontaktsprühkleber die Nase nur ein wenig eingesprüht und ein vorgeschnittenes, trockenes Glas- oder Kohlenstoffgewebe als schmaler Streifen aufgelegt und angedrückt. Wenn nötig wird abgestuft um die Nase ein weiter und auch noch ein dritter Streifen auf die gleiche art aufgeklebt. Man kann mit einem Bügeleisen anschließend bei sehr geringer Temperatur (vorher am Reststück ausprobieren) noch nachbügeln und die Nase mit den darauf gehefteten Gewebestreifen sehr schön glatt bekommen.

Jetzt wird erst mit Harz gearbeitet und das Gewebe auf dem Kern getränkt. Andre hat sicher ein Abreißgewebe und eine Folie über die Nase gelegt und das ganze im Vakuumsack aushärten lassen. Wenn man das Harztränken der Nase aber erst beim anschließenden aufbringen der Beplankung vornimmt, erspart man sich einen Arbeitsgang und verklebt gleichzeitig das Ober- und Unterseitenlaminat mit dem Gewebe der Nase.

Bei Furnierbeplankungen könnte man auch mit den Gewebelaminaten einen schmalen Streifen Furnier um die Nase laminieren. Die Kanten des Furniers kann man ja vorher auf 0 ausschleifen und damit eine Übergang schaffen. Die Ober- und Unterseitenbeplankung kann man dann auf das Furnier der Nase legen und wiederum nach dem aushärten bündig schleifen (verständlich geschrieben?).

Wenn mit CFK- oder GFK-Laminaten, die mit einer 0,3-0,5mm dicken Folie auf den Flügelkern gelegt werden, kann man die Folie an der Nase mit Übermaß zuschneiden und eventuell auch noch ausdünnen (schräg anschleifen) um sie möglichst weit über den Nasenradius legen zu können. Das ganze kommt dann in den Vakuumsack. Voraussetzung ist hierbei aber der vorherige Einbau der Holme, Kabel, Querruder/Wölbklappen-Abschlüße und sonstigen Einbauten in und an den Flächenkern.

Im US Forum ist hierzu im Moment ein sehr schöner Thread:

http://www.rcgroups.com/forums/showthread.php?t=437733

Arbeitet euch da mal durch! Wer kein Englisch kann, einfach das erste Bild des Threads anklicken und sich einfach durch die vielen Bilder hangeln. Ich denke das ist mit meiner Erklärung hier selbsterklärend. Besonders diese Bilder hier:

Ich werde den Bau solcher Fläche demnächst auf meine vernachläßigte Homepage stellen. Der Sunset-Cup in Recklinghausen verlangt nach einer neuen Fläche die wie die Supra Fläche im US Forum im Bau ist.

André von Arb

User

Nasenleiste mit CFK Gewebe

Nasenleiste mit CFK Gewebe

Hallo zusammen

es freut mich, dass das Interesse an dieser Bauweise so gross ist. Damit man das CFK oder Glas Gewebe um die Nasenleiste bekommt gehe ich wie folgt vor:

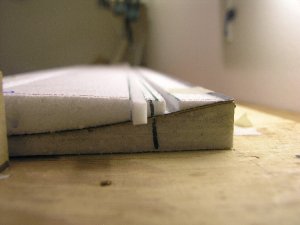

Die Beplankung muss sehr genau zugeschnitten werden, dies ist bei einem mehrfach Trapez Flügel umso wichtiger. Das CFK Gewebe wird von der Rolle unter 45° parallel zugeschnitten. Die Beplankung wird nun auf das Gewebe gelegt und im Nasenbereich mit ca. 20mm Übersand zugeschnitten. Die Beplankung wird vor dem harzen noch mit Nietrohartgrund versiegelt. Auf der Aussenseite der Beplankung klebe ich nun ein Streifen Abreisgewebe ( 50mm ) mit Abdeckband auf. Das Abreisgewebe muss über das Gewebe vorstehen. Als nächstes wird eine 0.1mm PVC Folie auf der Beplankung mit Abdeckband aufgeklebt, diese muss wiederum über das Abreisgewebe vorstehen. Das CFK Gewebe wird nun auf der Brief Wage gewogen. Das Gewebe nun trocken auf der Beplankung auslegen. Die Harzmenge zum verkleben entspricht dem Gewicht des Gewebes 0 / +5% ! ( am Anfang hat man das Gefühl, dass diese Harzmenge niemals reicht! Es Reicht wirklich! ). Ich habe gute Erfahrungen mit beimengen von 2% Treibmittel gemacht. Das Harz wird zuerst an den Rändern mit einem kleinen Pinsel angetupft, danach wird das Harz gleichmässig über die Fläche verteilt und mit einer alten Kreditkarte gleichmässig verteilt. Bei CFK Gewebe muss das Gewebe leicht glänzen. Im Endleistebereich lege ich noch eine Streifen Glas Flies ca. 10mm breit über die ganze Länge ein ( verstärkt die Endleiste wesentlich und man kann die Endleiste Messerscharf ausschleifen. )

Die Beplankung wird nun in die Negativschale gelegt und auf die fordere Trennlinie ausgerichtet. Der Kern wird nun anhand der Markierungen auf der Stirnseite ( diese werden vor dem Schneiden der Kerne angebracht ) ausgerichtet. Nachdem der Kern fixiert ist ( Stecknadeln, die aber zuerst mit Trennwachs behandelt wurden ) wird die PVC Folie über die Nasenleiste gezogen und mit Abdeckband auf dem Kern fixiert. Die Negativ Schale steht bei meinen Styrokernen 10mm vor. Dies hat den Vorteil, dass der Nasenbereich beim Vakuum Pressen nicht deformiert wird.

Beim verkleben der zweiten Beplankung wird diese möglichst genau an die Trennnaht positioniert. Der Spalt, der im Nasenbereich zwischen Ober- und Unterbeplankung entsteht wird vor dem verschleifen mit Microbalon versiegelt und anschliessend verschliffen. Die Schleifarbeit ist jedoch minimal.

Die Idee mit der Nasenleiste aus Kohlefaser Rowing würde ich nicht umsetzen, da bei einem Kontakt mit einem Weidezaun, Stein Baum oder ähnlichem der ganze Rowingstrang in den Flügelkern gedrückt wird und du den Flügel entsorgen kannst!

Im Querruderbereich verwende ich Kohleschlauch mit einem Kern aus 6mm Depron. Dieses material lässt sich sehr gut bearbeiten und ist sehr leicht.

Die beigefügten Bilder sollten das Vorgehen nachvollziehbar machen.

Der Innenflügel im Rohbau hat ein Gewicht von 1330gr. Der Aussenflügel inkl. Kohlestab 290gr. Die Festigkeit auf Biegung und Torsion ist enorm.

Nasenleiste mit CFK Gewebe

Hallo zusammen

es freut mich, dass das Interesse an dieser Bauweise so gross ist. Damit man das CFK oder Glas Gewebe um die Nasenleiste bekommt gehe ich wie folgt vor:

Die Beplankung muss sehr genau zugeschnitten werden, dies ist bei einem mehrfach Trapez Flügel umso wichtiger. Das CFK Gewebe wird von der Rolle unter 45° parallel zugeschnitten. Die Beplankung wird nun auf das Gewebe gelegt und im Nasenbereich mit ca. 20mm Übersand zugeschnitten. Die Beplankung wird vor dem harzen noch mit Nietrohartgrund versiegelt. Auf der Aussenseite der Beplankung klebe ich nun ein Streifen Abreisgewebe ( 50mm ) mit Abdeckband auf. Das Abreisgewebe muss über das Gewebe vorstehen. Als nächstes wird eine 0.1mm PVC Folie auf der Beplankung mit Abdeckband aufgeklebt, diese muss wiederum über das Abreisgewebe vorstehen. Das CFK Gewebe wird nun auf der Brief Wage gewogen. Das Gewebe nun trocken auf der Beplankung auslegen. Die Harzmenge zum verkleben entspricht dem Gewicht des Gewebes 0 / +5% ! ( am Anfang hat man das Gefühl, dass diese Harzmenge niemals reicht! Es Reicht wirklich! ). Ich habe gute Erfahrungen mit beimengen von 2% Treibmittel gemacht. Das Harz wird zuerst an den Rändern mit einem kleinen Pinsel angetupft, danach wird das Harz gleichmässig über die Fläche verteilt und mit einer alten Kreditkarte gleichmässig verteilt. Bei CFK Gewebe muss das Gewebe leicht glänzen. Im Endleistebereich lege ich noch eine Streifen Glas Flies ca. 10mm breit über die ganze Länge ein ( verstärkt die Endleiste wesentlich und man kann die Endleiste Messerscharf ausschleifen. )

Die Beplankung wird nun in die Negativschale gelegt und auf die fordere Trennlinie ausgerichtet. Der Kern wird nun anhand der Markierungen auf der Stirnseite ( diese werden vor dem Schneiden der Kerne angebracht ) ausgerichtet. Nachdem der Kern fixiert ist ( Stecknadeln, die aber zuerst mit Trennwachs behandelt wurden ) wird die PVC Folie über die Nasenleiste gezogen und mit Abdeckband auf dem Kern fixiert. Die Negativ Schale steht bei meinen Styrokernen 10mm vor. Dies hat den Vorteil, dass der Nasenbereich beim Vakuum Pressen nicht deformiert wird.

Beim verkleben der zweiten Beplankung wird diese möglichst genau an die Trennnaht positioniert. Der Spalt, der im Nasenbereich zwischen Ober- und Unterbeplankung entsteht wird vor dem verschleifen mit Microbalon versiegelt und anschliessend verschliffen. Die Schleifarbeit ist jedoch minimal.

Die Idee mit der Nasenleiste aus Kohlefaser Rowing würde ich nicht umsetzen, da bei einem Kontakt mit einem Weidezaun, Stein Baum oder ähnlichem der ganze Rowingstrang in den Flügelkern gedrückt wird und du den Flügel entsorgen kannst!

Im Querruderbereich verwende ich Kohleschlauch mit einem Kern aus 6mm Depron. Dieses material lässt sich sehr gut bearbeiten und ist sehr leicht.

Die beigefügten Bilder sollten das Vorgehen nachvollziehbar machen.

Der Innenflügel im Rohbau hat ein Gewicht von 1330gr. Der Aussenflügel inkl. Kohlestab 290gr. Die Festigkeit auf Biegung und Torsion ist enorm.

Anhänge

-

Aussenflügel Unterseite_Forum.jpg110,7 KB · Aufrufe: 294

Aussenflügel Unterseite_Forum.jpg110,7 KB · Aufrufe: 294 -

Flügel_Forum.jpg175,4 KB · Aufrufe: 243

Flügel_Forum.jpg175,4 KB · Aufrufe: 243 -

Nasenleiste Detail 2_Forum.jpg127,5 KB · Aufrufe: 170

Nasenleiste Detail 2_Forum.jpg127,5 KB · Aufrufe: 170 -

Nasenleiste_Forum.jpg159,8 KB · Aufrufe: 261

Nasenleiste_Forum.jpg159,8 KB · Aufrufe: 261 -

Aussenflügel_Forum.jpg149,6 KB · Aufrufe: 235

Aussenflügel_Forum.jpg149,6 KB · Aufrufe: 235 -

Aussenflügel Rohbau_Forum.jpg179,6 KB · Aufrufe: 237

Aussenflügel Rohbau_Forum.jpg179,6 KB · Aufrufe: 237 -

Nasenleiste Detail_Forum.jpg95,5 KB · Aufrufe: 266

Nasenleiste Detail_Forum.jpg95,5 KB · Aufrufe: 266

modellbobby

User

@Andre!

Respekt Deine Fläche schaut wirklich sehr sauber aus. werde es auch mal mit den Gewebe Überlappungen probieren. da kriegt man ja auch ein perfekt geschlossenen Torsionskasten vorne.

Respekt Deine Fläche schaut wirklich sehr sauber aus. werde es auch mal mit den Gewebe Überlappungen probieren. da kriegt man ja auch ein perfekt geschlossenen Torsionskasten vorne.

David Clus

User

Hallo André und Christian,

da bekommt man ja fast schon ein schlechtes Gewissen, wenn man die jahrelange Erfahrung und die vielen Fehlversuche von Euch alten Hasen dank Internet einfach so nutzen kann,..... (ich gehe mal davon aus, dass es auch Fehlversuche gegeben hat)

Ich hoffe ich kann von elektronischer Seite mal was beisteuern,...

Die von Euch beschriebenen Verfahren erscheinen sehr schlüssig, und die eingestellten Resultate belegen das.

André,

- warum hast Du in der Verkastung (hört sich etwas eingesperrt an ;-)) 2 Schäuche verwendet, und nicht einen grossen?

- Ist Dein Flächennegativ an der Rückseite mit der Flächengeometrie bündig oder hast Du dort Überstand?

Christian,

was macht Deine ASH?

Grüsse

David

da bekommt man ja fast schon ein schlechtes Gewissen, wenn man die jahrelange Erfahrung und die vielen Fehlversuche von Euch alten Hasen dank Internet einfach so nutzen kann,..... (ich gehe mal davon aus, dass es auch Fehlversuche gegeben hat)

Ich hoffe ich kann von elektronischer Seite mal was beisteuern,...

Die von Euch beschriebenen Verfahren erscheinen sehr schlüssig, und die eingestellten Resultate belegen das.

André,

- warum hast Du in der Verkastung (hört sich etwas eingesperrt an ;-)) 2 Schäuche verwendet, und nicht einen grossen?

- Ist Dein Flächennegativ an der Rückseite mit der Flächengeometrie bündig oder hast Du dort Überstand?

Christian,

was macht Deine ASH?

Grüsse

David

André von Arb

User

Hallo David

Das Ruder wird zwischen den beiden Kasten ausgeschnitten. Das Styro dazwischen wird nach dem trennen empfernt und ich habe am Flügel und am Ruder eine saubere Verkastung ( D-Box ) und ich kann das Ruder in Hohlkehllagerung ausführen wie es bei den Voll-GFK Modellen zu sehen ist. Die Ruder werden aber erst ausgeschnitten, wenn der Flügel grundiert und geschliffen ist. Wenn du von deinen Fähigkeiten überzeugt bist, kann man das trennen der Ruder auch erst nach dem Lackieren machen.

Das Flächennegativ wird bündig geschnitten und ist für alle Arbeiten die referenz. Die braunen Klebstreiffen klenbe ich auf die Negativschalen, damit beim harzen das Apachi nicht haften bleibt.

Gruss

André

Das Ruder wird zwischen den beiden Kasten ausgeschnitten. Das Styro dazwischen wird nach dem trennen empfernt und ich habe am Flügel und am Ruder eine saubere Verkastung ( D-Box ) und ich kann das Ruder in Hohlkehllagerung ausführen wie es bei den Voll-GFK Modellen zu sehen ist. Die Ruder werden aber erst ausgeschnitten, wenn der Flügel grundiert und geschliffen ist. Wenn du von deinen Fähigkeiten überzeugt bist, kann man das trennen der Ruder auch erst nach dem Lackieren machen.

Das Flächennegativ wird bündig geschnitten und ist für alle Arbeiten die referenz. Die braunen Klebstreiffen klenbe ich auf die Negativschalen, damit beim harzen das Apachi nicht haften bleibt.

Gruss

André

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 18

- Aufrufe

- 7K

- Antworten

- 0

- Aufrufe

- 7K