Steckverbindungen und so...

Steckverbindungen und so...

Hallo Alexander,

die folgenden Bilder haben nix mit Scale zu tun (es handelt sich um eine zum E-Flieger umgebaute Ellpise II). Ich hoffe aber, Du kannst damit was anfangen.

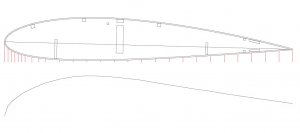

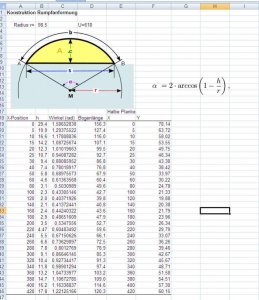

Es geht um diese Steckschnauze mit Motor:

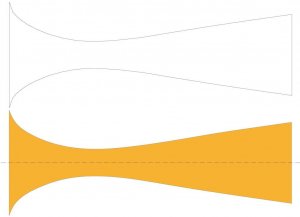

Die soll auf hier auf den Rumpf geschoben werden:

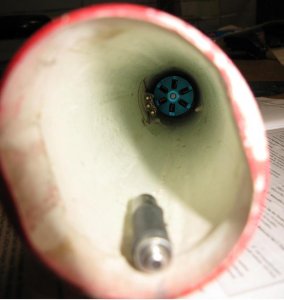

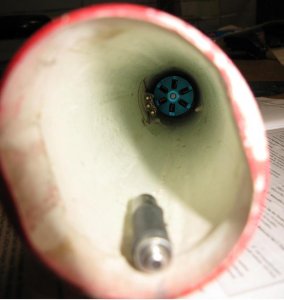

So sieht es in der Steckhaube aus. Gut kann man den Motor und die fest eingeklebten Stecker erkennen; im Bildvordergrund ist - leider etwas unscharf - eine Abflachung als Verdrehsicherung zu erkennen:

Hier das Gegenstück im Rumpf mit fest eingeklebten Buchsen:

Dieser Winzdraht (0,8 mm Stahldraht in einem Innenbowdenzug) sichert die Haube in axialer Richtung:

Der Draht wird ausschliesslich auf Scherung beansprucht. Er läuft im Rumpf in einem entsprechenden Bowdenzug. Der "Knick" sichert den Draht gegen rausrutschen. Ich hab's irgendwann mal durchgerechnet, die Zahlenwerte habe ich nicht mehr im Kopf, es war aber mehr als ausreichende Sicherheit bei diesem 400-W-Antrieb gegeben. Die Kugel dient nur als "Pack-An". Wichtig: Auf eine möglichst kurze "freie Länge" zwischen Steckhaube und Rumpf achten! Und um Gottes Willen keinen CFK-Stab nehmen!!!

OT On:

Es ist unglaublich, wieviel im Modellbau mit CFK-Stäben und -Rohren gesündigt wird

OT Off

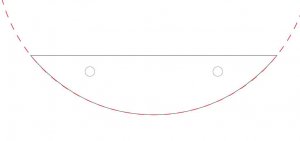

Und so sieht es dann beim Segler fertig zusammengebaut aus:

Die ganze Chose ist in Sekunden zusammengesteckt, es funktioniert bei mir im rauhen Hangflugbetrieb absolut problemlos.

Ganz kurz zu den Wirkprinzipien dieser Konstruktion:

- Der Draht übernimmt ausschliesslich axiale Kräfte und wird nur auf Schub beansprucht.

- Die Abflachungen am Rumpf und in der Steckhaube sorgen für die Verdrehsicherung

- die Spitze des Rumpfes in der Nähe des Spants sorgt dafür, daß die Haube nicht kippt.

Also keine "Multifunktions-Bauteile", sondern alles schön nach Aufgaben geteilt...

Wichtig ist, daß alle "Führungsaufgaben" (Verdrehsicherung und "Kippsicherung") greifen, bevor die Stecker zusammengesteck werden. Sonst wird's echt ein übles Gefummel beim Zusammenstecken.

Nicht vergessen: die Stecker schön axial ausrichten, damit nix klemmt!

Ich denke, dieses Prinzip müsstest Du auch auf Dein Projekt anwende können. Mir ist schon klar, daß schon noch einiges an Zeichenaufwand dahinter steckt. Ich glaube aber, daß diese Lösung im Alltagsbetrieb "schussichererer" als der Bajonettverschluss ist und sich auch mit weniger Gewicht realisieren lässt.

Noch was zum Reibverhalten: Holz auf Holz gleitet wunderbar, wenn man die Gleitflächen mit Kerzenwachs behandelt.

lg

Hannes