Hi

1. Getrennt hat alles super.

2. Blasen sind so gut wie weg, nur noch ein paar kleine Bläschen.

3. Naht ist fast nicht zu sehen

3. Gewicht ist noch da wenn auch ein bisschen weniger. 58g Zeigt die Waage jetzt an, es blieb immer noch recht viel Harz im Gelege und er ist noch ca. 5 cm zu lang.

wenn auch ein bisschen weniger. 58g Zeigt die Waage jetzt an, es blieb immer noch recht viel Harz im Gelege und er ist noch ca. 5 cm zu lang.

Festigkeit ist mehr als nur gegeben. Der nächste wird eine Lage weniger bekommen. Durch die Warmhärtung konnte ich den Rumpf nach 8 Stunden aus der Form nehmen, und er ist jetzt schon fester als der Alte nach einem

Tag.

Aufbau:

2x 80UD

1x38 AFK 45°

Verstärkung im Bereich Flächenauflage und Aluplättchen für die Verschraubung.

Nase:

2x110g AFK

1x80GFK

2-3 AFK Rovings.

Aurel

1. Getrennt hat alles super.

2. Blasen sind so gut wie weg, nur noch ein paar kleine Bläschen.

3. Naht ist fast nicht zu sehen

3. Gewicht ist noch da

wenn auch ein bisschen weniger. 58g Zeigt die Waage jetzt an, es blieb immer noch recht viel Harz im Gelege und er ist noch ca. 5 cm zu lang.

wenn auch ein bisschen weniger. 58g Zeigt die Waage jetzt an, es blieb immer noch recht viel Harz im Gelege und er ist noch ca. 5 cm zu lang.Festigkeit ist mehr als nur gegeben. Der nächste wird eine Lage weniger bekommen. Durch die Warmhärtung konnte ich den Rumpf nach 8 Stunden aus der Form nehmen, und er ist jetzt schon fester als der Alte nach einem

Tag.

Aufbau:

2x 80UD

1x38 AFK 45°

Verstärkung im Bereich Flächenauflage und Aluplättchen für die Verschraubung.

Nase:

2x110g AFK

1x80GFK

2-3 AFK Rovings.

Aurel

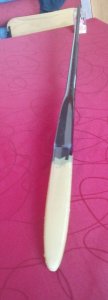

, ist hier nun der erste fertige Rumpf!!

, ist hier nun der erste fertige Rumpf!!