Hallo CNC Gemeinde,

ich habe schon seit mehreren Jahren den Eigenbau einer CNC Fräse vor. Da mir momentan noch die Möglichkeit fehlt, diese in einem Kellerraum aufzustellen, wird die Umsetzung auch sicher noch etwas dauern. Somit habe ich genügend Zeit für die Auslegung und Konstruktion. Zunächst ein paar Eckdaten.

Ich möchte eine stabile Fräse bauen, die ein Materialspektrum von Depron, Schaum, Formenmaterial, Holz, Kuststoff über GFK und CFK bis hin zu Aluminium abdecken soll und das so genau, wie es mit dem geplanten Konzept möglich ist.

Bearbeitungsfläche ca.:

X=1050 mm;

Y= 600;

Z=tbd

Der Grundrahmen soll in herkömmlicher Bauweise mit AL-Profilen aufgebaut werden. Hier habe ich hin und her überlegt ob ich auf eine geschweißte Stahlkonstruktion gehen soll, es aber auf Grund des höheren Aufwandes und der Kosten verworfen.

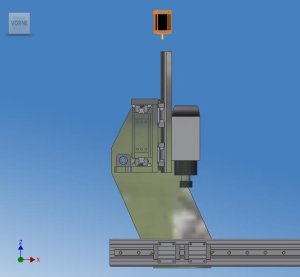

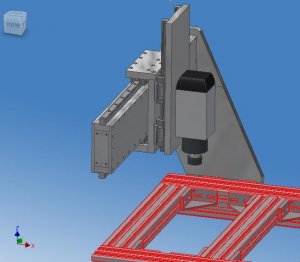

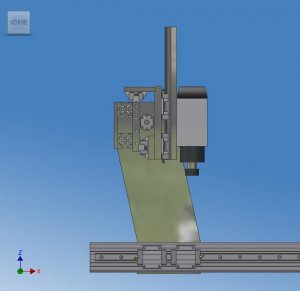

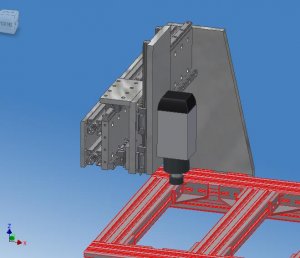

Bei dem Portalbalken werde ich von der Nutzung von AL-Profilen Abstand nehmen. Hier stelle ich mir einen geschlossenen, bearbeiteten Kasten aus AL-Platten vor. Hier werde ich Eindrücke aus einem Gespräch mit Christian Baron einfliessen lassen.

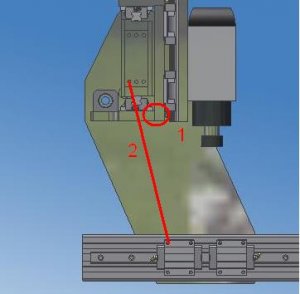

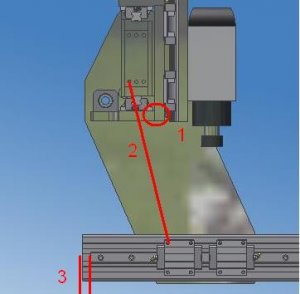

Im Bereich Spindeln habe ich mich für Kugelumlaufspindeln aus China entschieden, da ein Großteil der Erfahrungsberichte positiv sind und alles darüber hinaus einfach deutlich teurer wird. Linearführungen habe ich hier schon liegen. Hier hatte ich das Glück in der Firma nagelneue Roudrigez Kugelumlaufführungen abgreifen zu können, die mich einen Apfel und ein Ei in die Kaffekasse gekostet haben. Die Roudriguezführungen sehen arg nach Romani aus. Bin da aber nicht sicher.

Vorhanden sind:

8x Linearset BRH 20,

4x Linearset BRH 25,

4x Führungsschiene 20ger 476lg.

2x Führungsschiene 20ger 1000lg.

Somit werde ich auf Y und Z die 20 ger Linearführung verbauen und werde mir für die X-Achse zwei 25 ger Führungsschienen dazukaufen.

Leider weiss ich nicht ob die Sets Vorgespannt sind oder nicht. Vom Gefühl her laufen sie mit einem gewissen Widerstand. Hab mal was von astossen und alleine weiterlaufen gehört. Da sind sie deutlich von entfehrnt, sollte also passen.

Im Bereich Steuerung werde ich auf Bewährtes zurückgreifen. Hier schwebt mir der Einsatz einer TripleBeast vor. Neulich wurde mir von einem Bekannten geraten Servomotoren einzusetzen, da Stepper seiner Aussage nach zu grob sein sollen. Da werde ich mich nochmal schlau lesen. Momentan weiss ich, dass Servos einen guten Schluck teuerer sind, wie da die Preis-Leistungs-Verhältnisse sind, überblicke ich momentan jedoch noch nicht.

Als Frässpindel habe ich eine Luftgehühlte 1,5 kW Kämmerich HF-Spindel mit ER 25 Spannzange liegen, diese muss jedoch mit einem 380V Umrichter betrieben werden. Da ich hier ebenfalls noch nicht weiss was das finanziell und in der Umsetzung bedeutet, ist dieser Punkt ebenfalls noch offen. Die Spindel ist mit dem Lüfter hölle laut, falls sie es werden sollte würde hier also ein Umbau auf z.B. Computerlüfter anstehen.

Ich arbeite seit 2,5 Jahren als Konstrukteur in Bereich Automatisierungstechnik und kann dadurch im CAD Bereich auf Inventor zurückgreifen. Darüber hinaus kann ich einen Großteil der Materialien zum guten Kurs über die Firma beziehen und auch die mechanische Bearbeitung der Bauteile dort vornehmen lassen.

Da ich bereits mit der Konzeptionierung begonnen habe möchte ich hier gern ein paar Konstruktive Sachen in etwas größerer Runde diskutieren...

ich habe schon seit mehreren Jahren den Eigenbau einer CNC Fräse vor. Da mir momentan noch die Möglichkeit fehlt, diese in einem Kellerraum aufzustellen, wird die Umsetzung auch sicher noch etwas dauern. Somit habe ich genügend Zeit für die Auslegung und Konstruktion. Zunächst ein paar Eckdaten.

Ich möchte eine stabile Fräse bauen, die ein Materialspektrum von Depron, Schaum, Formenmaterial, Holz, Kuststoff über GFK und CFK bis hin zu Aluminium abdecken soll und das so genau, wie es mit dem geplanten Konzept möglich ist.

Bearbeitungsfläche ca.:

X=1050 mm;

Y= 600;

Z=tbd

Der Grundrahmen soll in herkömmlicher Bauweise mit AL-Profilen aufgebaut werden. Hier habe ich hin und her überlegt ob ich auf eine geschweißte Stahlkonstruktion gehen soll, es aber auf Grund des höheren Aufwandes und der Kosten verworfen.

Bei dem Portalbalken werde ich von der Nutzung von AL-Profilen Abstand nehmen. Hier stelle ich mir einen geschlossenen, bearbeiteten Kasten aus AL-Platten vor. Hier werde ich Eindrücke aus einem Gespräch mit Christian Baron einfliessen lassen.

Im Bereich Spindeln habe ich mich für Kugelumlaufspindeln aus China entschieden, da ein Großteil der Erfahrungsberichte positiv sind und alles darüber hinaus einfach deutlich teurer wird. Linearführungen habe ich hier schon liegen. Hier hatte ich das Glück in der Firma nagelneue Roudrigez Kugelumlaufführungen abgreifen zu können, die mich einen Apfel und ein Ei in die Kaffekasse gekostet haben. Die Roudriguezführungen sehen arg nach Romani aus. Bin da aber nicht sicher.

Vorhanden sind:

8x Linearset BRH 20,

4x Linearset BRH 25,

4x Führungsschiene 20ger 476lg.

2x Führungsschiene 20ger 1000lg.

Somit werde ich auf Y und Z die 20 ger Linearführung verbauen und werde mir für die X-Achse zwei 25 ger Führungsschienen dazukaufen.

Leider weiss ich nicht ob die Sets Vorgespannt sind oder nicht. Vom Gefühl her laufen sie mit einem gewissen Widerstand. Hab mal was von astossen und alleine weiterlaufen gehört. Da sind sie deutlich von entfehrnt, sollte also passen.

Im Bereich Steuerung werde ich auf Bewährtes zurückgreifen. Hier schwebt mir der Einsatz einer TripleBeast vor. Neulich wurde mir von einem Bekannten geraten Servomotoren einzusetzen, da Stepper seiner Aussage nach zu grob sein sollen. Da werde ich mich nochmal schlau lesen. Momentan weiss ich, dass Servos einen guten Schluck teuerer sind, wie da die Preis-Leistungs-Verhältnisse sind, überblicke ich momentan jedoch noch nicht.

Als Frässpindel habe ich eine Luftgehühlte 1,5 kW Kämmerich HF-Spindel mit ER 25 Spannzange liegen, diese muss jedoch mit einem 380V Umrichter betrieben werden. Da ich hier ebenfalls noch nicht weiss was das finanziell und in der Umsetzung bedeutet, ist dieser Punkt ebenfalls noch offen. Die Spindel ist mit dem Lüfter hölle laut, falls sie es werden sollte würde hier also ein Umbau auf z.B. Computerlüfter anstehen.

Ich arbeite seit 2,5 Jahren als Konstrukteur in Bereich Automatisierungstechnik und kann dadurch im CAD Bereich auf Inventor zurückgreifen. Darüber hinaus kann ich einen Großteil der Materialien zum guten Kurs über die Firma beziehen und auch die mechanische Bearbeitung der Bauteile dort vornehmen lassen.

Da ich bereits mit der Konzeptionierung begonnen habe möchte ich hier gern ein paar Konstruktive Sachen in etwas größerer Runde diskutieren...