...so: Hab nochmal drüber geschlafen.

Vakuumtisch: 20mm Aufspannplatte + 60mm Vakuumtisch + 20mm Material + 20mm Fräser = 120mm Durchlass

Schraubstock: 20mm Aufspannplatte + 40mm Schraubstock + 50mm Material + 50mm Fräser = 160mm Durchlass

Das ist schon ziemlich viel und viel höher würde ich nicht gehen. Mit ist immer noch nix eingefallen, wie man sowas rechnen könnte, aber wenn Du höher willst, würde ich auch die Stützweiten der X-Führungswagen auf 240 erhöhen (aus dem Bauch)...

Hallo Karl,

Noch mehr Durchlass wird es nicht werden, aber deutlich weniger möchte ich auch nicht, da ich nicht weiss wo es hingeht.

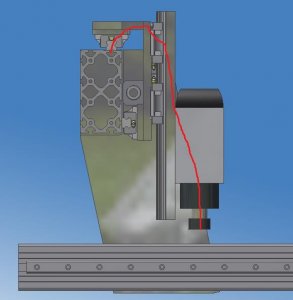

Zum Bild:

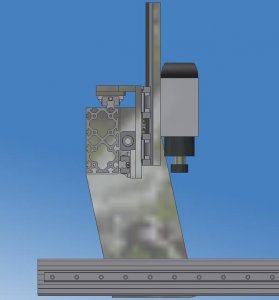

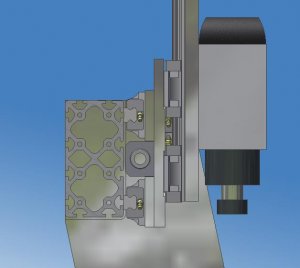

Anhang anzeigen 1178421

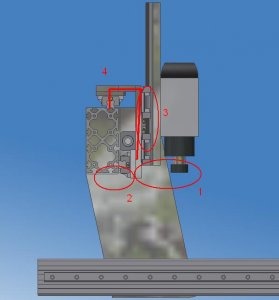

(1) finde ich gut gelungen - da kann man durchaus noch mit der Befestigungshöhe der Spindel spielen; jedenfalls ist es möglich, die Spannmutter komplett aus dem Verfahrbereich rauszufahren. Mit einer runden Chinaspindel wäre es auch (je nach Erfordernis) möglich, die Spindel mal temporär höher zu setzen (bspw. bei einem sehr langen Kugelkopf)

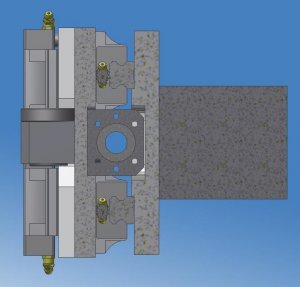

(2) ist verschenkter Raum, um den man den Portaldurchlass erhöhen muss (müsste) - also konstruktiv nicht optimal. Ich würde, wie schon geschruben, mal versuchen auf den Steg zu gehen.

(3) Mir ist nicht klar, wo hier die Spindelmutter bleibt.

(4) Ist ein recht langer Weg (Durchbiegung) bei Belastung in X-Richtung (besonders bei einer langen Z-Achse). Da ja nun der Portalbalken extrem steif ist, ist das (imho) eine Schwachstelle geworden.

(1) Die Kemmerich Spindel hat den weiteren Nachteil, dass sie von hinten verschraubt werden muss. Hier müsste man wieder mit einer Zwischenplatte arbeiten was sicher nicht die erste Wahl sein sollte. Also vielleicht doch ne Chinaspindel. Mal sehen.

(2) Wir reden hier von 13 mm, die ich in der Höhe verschmerzen könnte. Klar muss man die Länge in dritte Potenz im Hinterkopf haben. Diese 13 mm ergeben 1/100 mehr Durchbiegung der Seitenwangen. Mit dem unteren Set auf den Steg gehen, zieht dann aber wieder den bekannten Rattenschwanz hinter sich her. Hier handelt man sich ne handvoll neuer Problemchen ein. Dadurch würde ich auch mit dem oberen Set 20 mm weiter hoch wandern, was dann ebenfalls ein 200 er Profil bedeuten würde. Ich will nicht sagen das ichs deswegen nicht betrachte, aber es ist eben nicht so einfach umgesetzt wie gesagt.

Darüber hinaus ist ein 200x80 mir einfach zu wuchtig und schwer, wenn man auf 200x40 geht hat man Probleme mit der Durchbiegung um Z. Wenn man zusätzlich eine Platte drauf schraubt, dann ist man beim Gewicht wieder fast bei den 80 breiten Profilen und so weiter. Ich denke da will ein kompromiss gefunden werden.

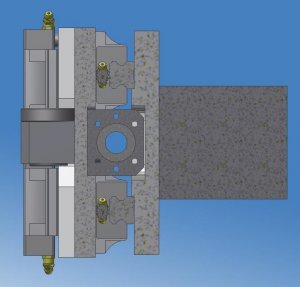

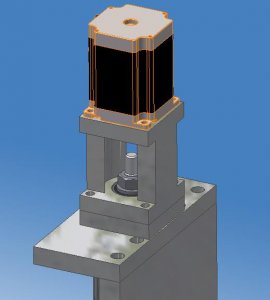

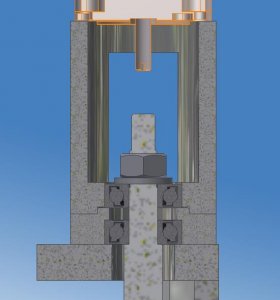

(3) Auf dem folgenden Bild ist die Einbausituation zwischen den Platten sichtbar:

(4) Dieser größere Abstand resultiert aus dem hochschieben der Z-Wagen. Das Problem ist, das ich die obere Platte nicht niedriger anschrauben kann, da ich nun mal 4 Z-Führungswagen habe. Wenn man sich mal den Kraftverlauf anschaut dann liegt die Anschraubfläche der oberen Platte unmittelbar im Bereich der oberen Schrauben der oberen Z-Führungswagen.

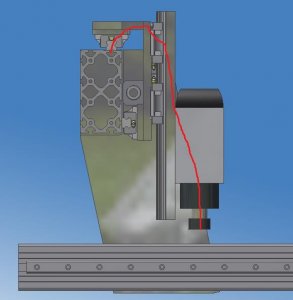

Der Obere Bereich des Y-Wagens wird durch die angeschraubten Z-Sets verstärkt und der Abstand zur Verschraubung der oberen Platte ist sehr gering.

Wenn ich die Y-Sets alle vor den Portalbalken schrauben möchte, dann muss die Y-Platte bei 4x Y-Set und 4x Z-Set zwangsläufig aus zwei aneinander geschraubten Platten bestehen, da sonst nicht montierbar. Wenn durch die Fräskraft nun Zug auf diese Platten ausgeübt wird, möchte ich nicht wissen, was sich da im Tausendstelbereich an Verformung tut da die Verschraubungen dieser beiden Platten einen gewissen Abstand zu den Verschraubungen der Sets haben werden. Ich denke das ist nicht viel besser als meine Variante mit der Platte oben.

D.h.: wg. 2 und 4 würde ich die Z-Y-Konfiguraion neu überdenken - evtl gar mit einem 80x200 und beide Führungen u.U. von vorn dagegen...

...oder wieder auf 40er stärke gehen mit einem schweren 40x200...

....hier würde man wahrscheinlich mit Blockwagen besser zurecht kommen - aber die Flanschwagen sind ja nun schonmal da.

Man könnte auch oben überstehen lassen. Das ist ja statisch unkritisch und würde "nur" die Maschinenhöhe vergrößern.

Wie oben schon beschrieben würde die Variante der Y-Sets vor den Portalbalken andere Probleme erzeugen. Die Idee noch höher zu werden, finde ich ehrlich gesagt nicht prickelnd. Ein 200 er Profil oben überstehen zu lassen ist konstruktiv einfach eine unschöne Lösung.

Ich denke wir sollen versuchen es nicht zu übertreiben. Je schwerer das Portal wird, desto größer ist die Belastung auf das Grundgestell, es ist schlecht für die Dynamik, u.s.w.

Ich schätze deine konstruktive Kritik und deine Tipps und versuche sie so gut es geht umzusetzen, wie du warscheinlich merkst. Trotzdem bin ich mir nicht sicher ob es Zielführend ist noch fetter zu werden. Sicher findet sich immer eine neue Schwachstelle, aber wenn man den Markt so betrachtet, ist dieser Entwurf warscheinlich schon steifer als die allermeisten Fräsen die man so Kaufen kann. Die hochgelobte P2 hat auf der Y und Z Achse pro Schiene nur einen Führungswagen, was sicher auch nicht optimal ist...

Wenn man so liest was Heini mit seiner Fräse für Genauigkeiten hin bekommt, dann würde ich mir wünschen in etwa in dem Bereich zu landen.

Sicher, mehr geht immer, aber was bringt mir das wenn ich nachher einen trägen 250 kg Trümmer mit gnadenlos überdimensioniertem Portlbalken stehen habe.

So genug geschwafelt. Ich wollte nur meine Bedürfnisse mal neu kalibrieren.

Ich werde die Seitenwangen auf 25 mm Materialstärke erweitern um die eine Schwachstelle zu eliminieren. Ich denke mit 1,5/100 Durchbiegung in den Seitenwangen bei 100N Last kann man leben. Über die "neue" Schwachstelle werde ich mir noch mal gedanken machen, aber ich kann mir nicht vorstellen, dass die Verformung an dieser Stelle (Obere Platte) die Gesamtgenauigkeit der Fräse extrem in den Keller reisst. Wie schon gesagt, bin gern offen für konkrete Tipps und Vorschläge.

Gruß Marc