So dicht, wie Du mit dem Motor an der Kante bist, wird das sicher reichen.

Hallo Karl,

was wäre sonst notwendig? Winkel in die Ecken zur Aussteifung wenn man weiter von der Kante weg wäre?

... und auch unnötig hoch....

Höhe könnte ich doch aber nur sparen, wenn ich ein Lager in die obere Platte der Z-Achse einlasse. (Siehe Variante 2)

1. (Imho) beste und auch aufwändigste Lösung:

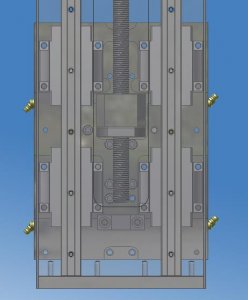

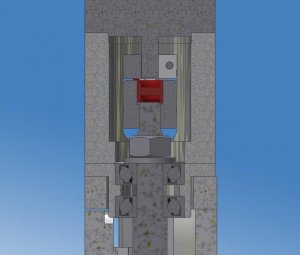

Anhang anzeigen 1180721

Das ist zwar für 6904 (oder auch mit 3mm überstand) für 6303, aber geht (mit D=32mm) natürlich auch mit 7201

Zur Variante 1 müsstest du kurz den Aufbau beschreiben. Das ist mir nich ganz klar wie die Lager sitzen, der Stepper befestigt wird und wo die Kupplung dann sitzt.

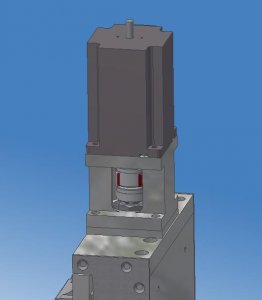

2. Erfordert große Präzision bei der Fertigung (die Fluchten müssen perfekt stimmen), die Spindelmutter muss einstellbar sein und ist eher für kleine Fräsen geeignet. Da kommt ein Lager in die Platte und das zweite wird per Lagerschale mit dem Motorhalter festgeklemmt.

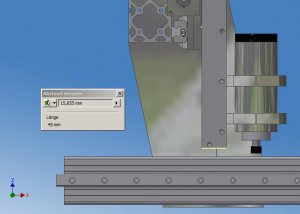

Anhang anzeigen 1180754

Wenn ich das Richtig verstehe kommt das eine Lager in die große Platte, die andere Lagerschale von der Gegenseite dagegen, da dann das Rechteckrohr dagegen, was dann mit langen Schrauben über den Schrittmotor mit den Gewindebohrungen in der großen Platte verschraubt wird?

Das wäre denn das, was ich auch schon beschrieben habe. Hier würde es gehen, aber auf X- und Y- schlecht einzustellen. Vorteil: wenig Fertigungsaufwand.

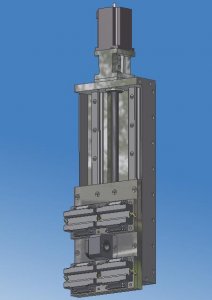

3. ganz simpel: Es gibt nur eine Lagerschale und das zweite Lager wird chemisch fixiert (Loctite) damit es sich nicht mitdreht.

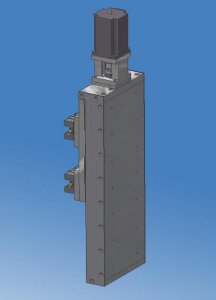

Anhang anzeigen 1180753

Da muss man sich dann was für den Stepper basteln!?

Oder auch zwei einfache Lagerschalen gegeneinander (Bund in der Mitte - bzw. eine braucht gar keinen) - dann kommst aber wieder 12mm höher....

Das ist ja ähnlich zu meiner jetzigen Variante, nur das meine eine Lagerschale direkt der Stepperhalter ist. Hier ist der Stepperhalter etwas aufwendiger, mit dem Bearbeitungszentrum aber auch relativ zügig hergestellt. Per Hand ist der natürlich um einieges zeitaufweniger als andere Varianten.

Gruß Marc

Wir machen ja keine Schwerzerspanung und selbst bei gewerblichem Einsatz laufen die Dinger schonmal viele Monate ohne dass die Lager zum Problem werden. Kann man ja auch tauschen....

Wir machen ja keine Schwerzerspanung und selbst bei gewerblichem Einsatz laufen die Dinger schonmal viele Monate ohne dass die Lager zum Problem werden. Kann man ja auch tauschen.... das gibt's aber nicht umsonst ...

das gibt's aber nicht umsonst ...