PeterKa

User

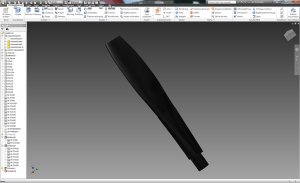

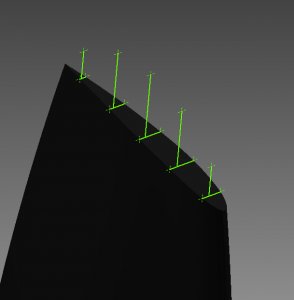

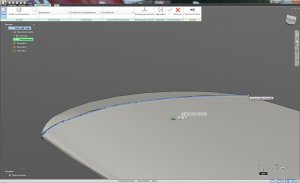

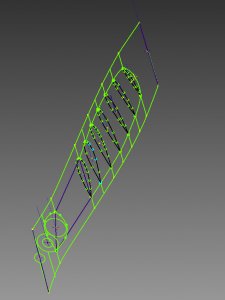

Ich plane die Endleiste eher 0,5 mm stark zu machen. Das A1 ist 20% dick und das A7 10%. Die 3 D Darstellung lässt das schlanker aussehen als es ist. Aber diese Feinschliffkantenarbeiten sind der letzte Akt am virtuellen Urmodell. Was sie letzte Rippe betrifft. sie hat 10% ist aber nur 30 mm tief. Also ist die Dicke 3 mm und dünner wollte ich nicht werden, außer im Auslauf.

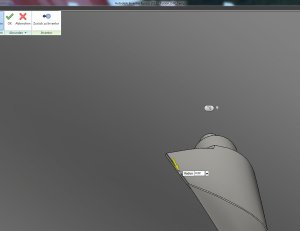

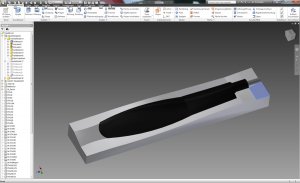

Der nächste Schritt ist nun die exakte Pofilierung und Formgebung des Urmodells (vergleichsweise einfach). Daraus wird dann über Schmittmengenoperationen die Form gewonnen (vergleichsweise schwierig, da die Trennkante krumm und schief ist.)

Aber das muß alles noch etwas warten, im Moment bin ich für so etwas Filigranes nicht auf dem Posten.

PeterKa

Der nächste Schritt ist nun die exakte Pofilierung und Formgebung des Urmodells (vergleichsweise einfach). Daraus wird dann über Schmittmengenoperationen die Form gewonnen (vergleichsweise schwierig, da die Trennkante krumm und schief ist.)

Aber das muß alles noch etwas warten, im Moment bin ich für so etwas Filigranes nicht auf dem Posten.

PeterKa

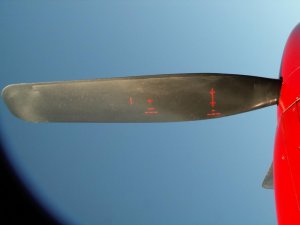

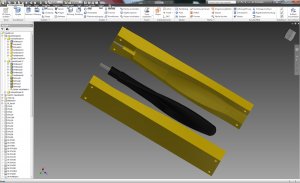

Schön gelle...

Schön gelle...