Lineartechnik eingetroffen

Lineartechnik eingetroffen

Dem allseits beliebten Einkauf in Fernost mit Zahlung per Kreditkarte stehe ich bei solchen Summen sehr kritisch gegenüber. Bei kleineren Maschinen und Invest mag man das Risiko verantworten können – völlig wertfrei den kleinen Maschinen gegenüber – aber für vierstellige Beträge fehlt mir das nötige Vertrauen. Dazu kommen für meine benötigten Größen dreistellige Versandkosten aus Fernost. Auch dieses Geld investiere ich dann lieber in EU für Hardware und habe kurze DPD-Laufzeiten, einen festen telefonischen Ansprechpartner in Europa. Mir ist natürlich klar dass TBI nicht in Europa herstellt.

Wie an anderer Stelle erwähnt, habe ich im europäischen Raum einen Vertrieb für TBI Motion Produkte gesucht und bin bei TULI in Slovenien fündig geworden. Ich habe nichtmal gezielt nach Osteuropa gesucht, aber bis heute keinen deutschen Händlernachweis von TBI erhalten. Hr. Plesko bei TULI ist ein kompetener Ansprechpartner, der Fragen im Vorfeld immer schnell beantwortet hat, 3D Files für die Konstruktion bereitgestellt hat und mir letztendlich einen enormen Rabatt bei Bestellung aller Lineartechnik „in einem Rutsch“ eingeräumt hat. Da diese Teile maßgeblich an der Genauigkeit der Maschine beteiligt sind, habe ich hier ausschließlich auf Markenprodukte gesetzt.

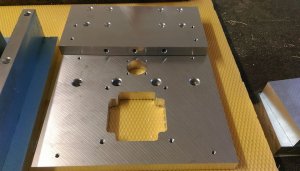

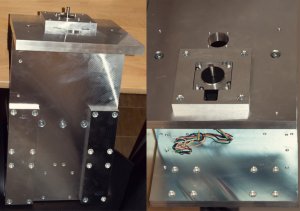

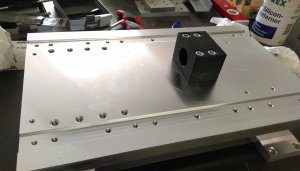

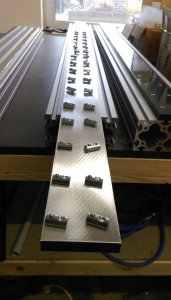

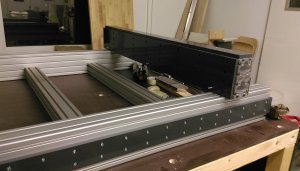

Die gerollten TBI-Kugelumlaufspindeln in C5-Klasse*, Muttern mit Aufnahmen und deren Los- und Festlager von SYK mit NSK Lagern:

2010 an X (2)

2010 an Y (1)

1605 an Z (1)

*C5-Klasse = max 1,8/100 mm Steigungsfehler auf 300 mm für etwa 10€ Meterpreis netto mehr, anstatt C7-Klasse = max. 5/100 mm Steigungsfehler auf 300 mm

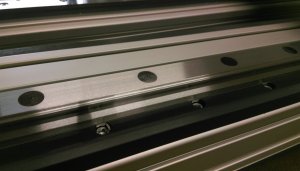

Alle TBI-Linearwagen sind leicht vorgespannte Flanschwagen in Standardhöhe TRH Baugröße FL H Z1:

2 x 2 x 25 an X

2 x 30 vorn an Y

2 x 20 oben an Y

4 x 25 an Z

Z1 = leicht vorgespannt

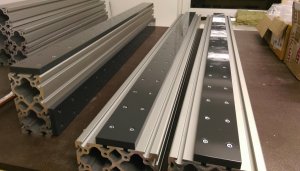

Die dazu gehörigen Linearführungen stammen aus der Genaugkeitsklasse H = High.

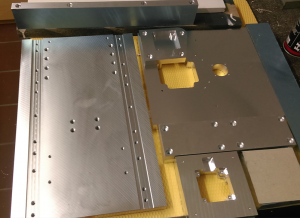

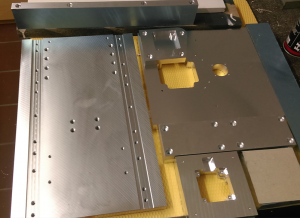

In meinem Fall waren es zwei Wochen Lieferzeit nach Vorkassenüberweisung. Die Ware kam tadellos per DPD nach zwei (!) Tagen Laufzeit bei mir in drei Sendungen an. Alle sensiblen Stellen wie Spindelenden, Führungszuschnitte top gesichert. Die Kugelumlaufspindeln waren in zugeschnittenen quadratischen Schaumstoffblöcken mit Aussparungen zueinander gepolstet und gesichert, sehr gute Idee.

Meine Empfehlung für TULI und Hr. Plesko.

VG Christopher

PS ein Bild vom Weihnachtsmann gestern, da strahlt man den ganzen Abend