Thoemse

User

Hallo Thoemse,

Aceton geht auch recht gut. Ist nur bei großen Flächen etwas riskant, die sind ja nicht immer absolut eben. Aceton löst nur eine recht dünne Schicht an, da kann es vorkommen, dass es nur an ein paar Punkten klebt. Da ist mir dann etwas Spaltfüllendes lieber.

Man kann auch einiges mit "ABS-Pampe" (ein Brei von in Aceton aufgelöstem ABS) machen. Meine Erfahrung, der Brei wird nach dem Trocknen nicht so fest wie gedrucktes ABS.

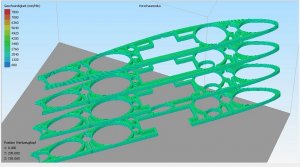

Ich mache es immer mit ABS Pampe (Slurry). Ich habe das getestet und die geklebten Teile brechen irgendwo, aber nicht dort wo ich mit Pampe geklebt habe. Zum kleben mache ich eine dünne Pampe. Zum Spaltfüllen neheme ich es in sehr dickflüssiger Form. Ich verwende das recht großzügig nicht nur direckt auf die Klebestellen sondern verteile das gut 1cm beidseitig der Klebestelle. Die Bauteile selbst bürste ich solange mit Aceton bis sich das ASA (oder ABS habe auch eine ABS Northern Pike) aufweicht. Ab dem Moment trocknet das Aceton aus und man kan das angeweichte Filament "verschmieren". Das führt zu einer recht glatten und vor allem deutlich härteren Oberfläche.

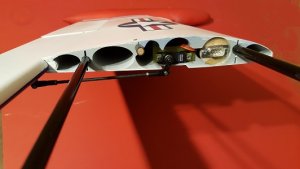

So waren die Flächen meiner ASA TA 152H vor Behandlung doch recht weich. Nach der Acetonbehandlung sind sie nun so steif, wie ich mir das für das recht "heiße" 6S Setup wünsche.

Ich bin auch noch an einer ABS Corsair dran, habe da aber erst einen Flügel fertig.

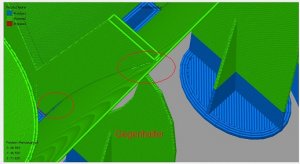

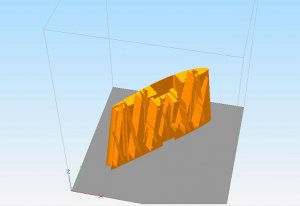

Einen riesen Spalt

Einen riesen Spalt