Hallo,

in einem Anfall von Leichtsinn habe ich mich bereit erklärt für Bernd die Fräs- und Drehteile für eine TRON-Fräse zu erstellen.

Er hat mir dazu seine Anleitung weitergereit und ich habe mich mal damit beschäftigt. Ich kann jetzt das Aufstöhnen der anderen Leidgenossen verstehen, die schon mal nach den Plänen gearbeitet haben. Es erfordert schon etwas Einarbeitung, um die Zeichnungen zu interpetieren und die Zusammenhänge rauszufinden. Manches muss geraten werden, einige Dinge habe ich bis heute nicht herausgefunden. Aber was macht man nicht alles für seine Freunde.

Doch genug des Gejammers, ich wollte es ja nicht besser.

Frisch ans Werk und die Halbzeuge bestellt.

So schaut es schon mal aus, wenn der Postbote jammernd vor der Tür liegt und sich über die schweren Päckchen beschwert.

Was dann folgt, ist eher langweilig als anstrengend, die Bandsäge wird angeworfen und die Längen etwas zerteilt, um handliche Brocken zu haben.

Die große Ronde ist für die Spannplatte des Fräsmotors. Den 120mm Aluabschnitt gab es als Reststück günstig dazu, so brauchte kein teurer Zuschnitt aus einer Platte genommen werden. Die Ronde wird der Ohren beraubt und dann auf der Fräse rechteckig zugerichtet.

So weit für heute, morgen geht es hier weiter.

Viele Grüße

Volker

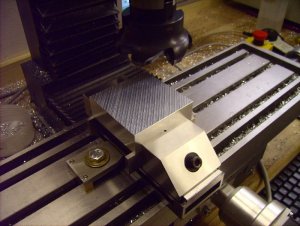

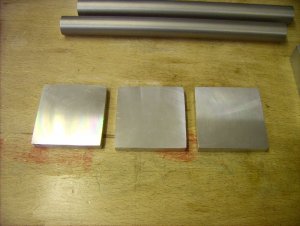

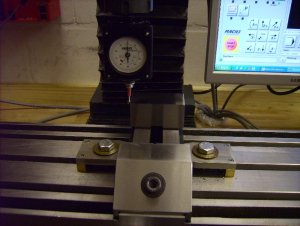

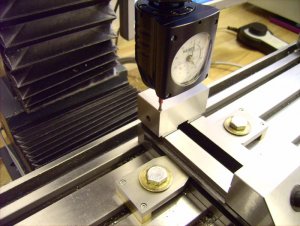

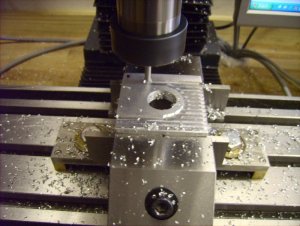

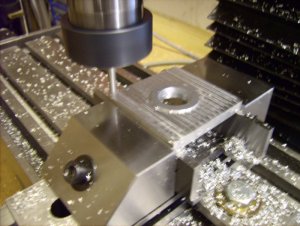

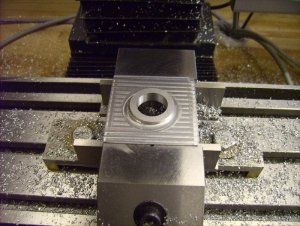

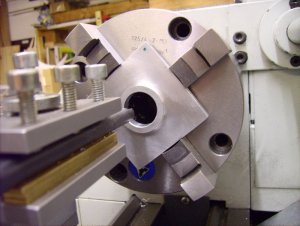

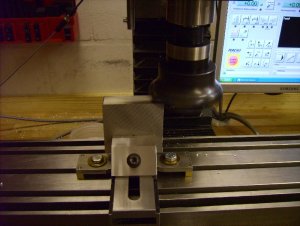

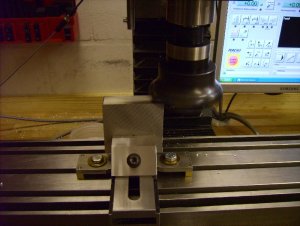

Die Vierkantblöcke kommen nach dem Ablängen erst mal auf die Fräse, um die leichte Ungenauigkeit der Säge rauszunehmen. Das Spannen auf der Drehmaschine im Vierbackenfutter geht besser, wenn die Anschlagseite rechtwinklig zu den Seiten steht.

in einem Anfall von Leichtsinn habe ich mich bereit erklärt für Bernd die Fräs- und Drehteile für eine TRON-Fräse zu erstellen.

Er hat mir dazu seine Anleitung weitergereit und ich habe mich mal damit beschäftigt. Ich kann jetzt das Aufstöhnen der anderen Leidgenossen verstehen, die schon mal nach den Plänen gearbeitet haben. Es erfordert schon etwas Einarbeitung, um die Zeichnungen zu interpetieren und die Zusammenhänge rauszufinden. Manches muss geraten werden, einige Dinge habe ich bis heute nicht herausgefunden. Aber was macht man nicht alles für seine Freunde.

Doch genug des Gejammers, ich wollte es ja nicht besser.

Frisch ans Werk und die Halbzeuge bestellt.

So schaut es schon mal aus, wenn der Postbote jammernd vor der Tür liegt und sich über die schweren Päckchen beschwert.

Was dann folgt, ist eher langweilig als anstrengend, die Bandsäge wird angeworfen und die Längen etwas zerteilt, um handliche Brocken zu haben.

Die große Ronde ist für die Spannplatte des Fräsmotors. Den 120mm Aluabschnitt gab es als Reststück günstig dazu, so brauchte kein teurer Zuschnitt aus einer Platte genommen werden. Die Ronde wird der Ohren beraubt und dann auf der Fräse rechteckig zugerichtet.

So weit für heute, morgen geht es hier weiter.

Viele Grüße

Volker

Die Vierkantblöcke kommen nach dem Ablängen erst mal auf die Fräse, um die leichte Ungenauigkeit der Säge rauszunehmen. Das Spannen auf der Drehmaschine im Vierbackenfutter geht besser, wenn die Anschlagseite rechtwinklig zu den Seiten steht.

Zuletzt bearbeitet:

.

.

)

)