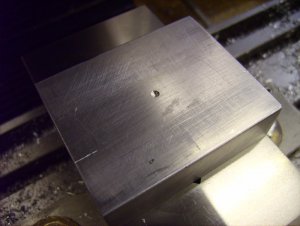

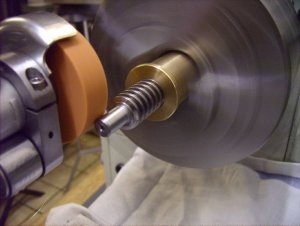

Die Bearbeitung der Enden ist nicht weiter aufregend, das Material läßt sich prima bearbeiten. Erst wird ein Ende geplant, dann umgedreht und das andere Ende geplant. Dann die Ist-Länge gemessen und die Abweichung zur Soll-Länge gemerkt oder aufgeschrieben  . Dann die Wellen wieder auf die Maschine und dann die überschüssige Länge abgenommen.

. Dann die Wellen wieder auf die Maschine und dann die überschüssige Länge abgenommen.

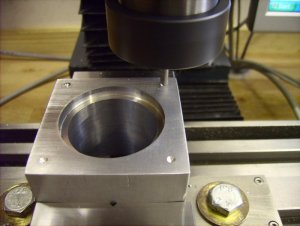

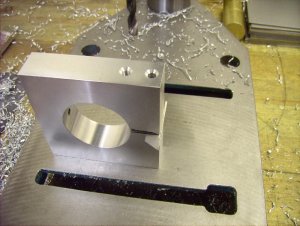

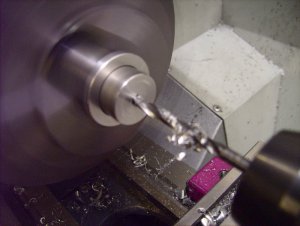

Jetzt kommt noch die Einbringung der Befestigungssacklochgewinde. Ich habe hier mal die verschiedenen Werkzeuge für die Anfertigung zusammengelegt. Zuerst wird eine Zentrierbohrung erstellt. Dann wird das Sackloch gebohrt, gesenkt und anschließend das Gewinde geschnitten.

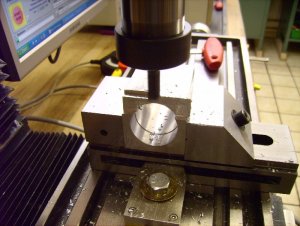

zentrieren

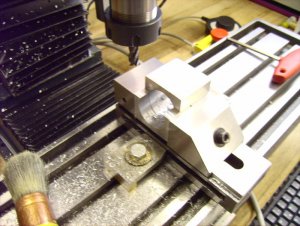

bohren

senken

gewinden

Hier sieht man den Vorteil bei der Verwendung eines Sachlochgewindebohrers, die Späne werden direkt nach außen abgefördert und verklemmen nicht den Gewindeschneider.

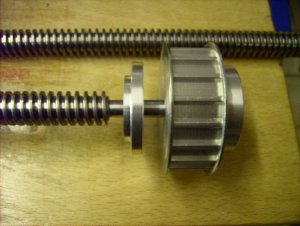

FERTIG

Und jetzt wieder das obligatorische Abschlußbild des Tages, wir sind wieder einen Schritt weiter.

Dauer der Aktion mit Hülse ist eine Stunde, die Sanduhr steht bei 16 Kilo ähm Stunden.

......

. Dann die Wellen wieder auf die Maschine und dann die überschüssige Länge abgenommen.

. Dann die Wellen wieder auf die Maschine und dann die überschüssige Länge abgenommen.

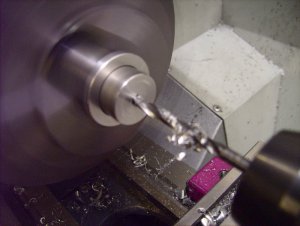

Jetzt kommt noch die Einbringung der Befestigungssacklochgewinde. Ich habe hier mal die verschiedenen Werkzeuge für die Anfertigung zusammengelegt. Zuerst wird eine Zentrierbohrung erstellt. Dann wird das Sackloch gebohrt, gesenkt und anschließend das Gewinde geschnitten.

zentrieren

bohren

senken

gewinden

Hier sieht man den Vorteil bei der Verwendung eines Sachlochgewindebohrers, die Späne werden direkt nach außen abgefördert und verklemmen nicht den Gewindeschneider.

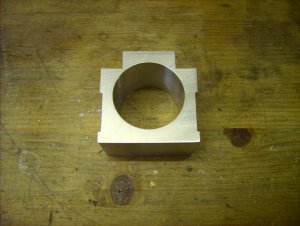

FERTIG

Und jetzt wieder das obligatorische Abschlußbild des Tages, wir sind wieder einen Schritt weiter.

Dauer der Aktion mit Hülse ist eine Stunde, die Sanduhr steht bei 16 Kilo ähm Stunden.

......

Zuletzt bearbeitet: