Lennart123

User

Hallo Liebes Forum,

ich bin auf der Suche nach einem günstigen 2,5 Meter Segler mit drei oder vier Teiliger Fläche.

Er soll außerdem sehr leicht sein, da ich das von F3K gewöhnt bin und ich das am liebsten mag.

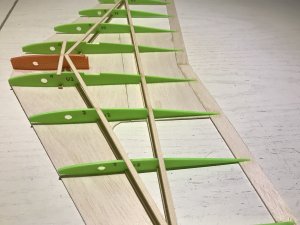

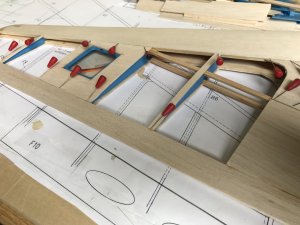

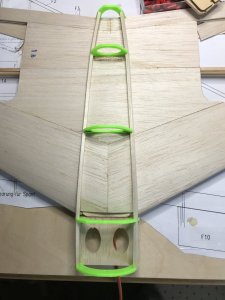

Ich habe überlegt Rippen mit dem 3D Drucker auszudrucken, welche man auf 2 Kohlefaser Stangen Steckt und für die

Torsionsteifigkeit und Oberfläche mit 1mm Balsa oder Birkenfurnier beplankt.

Was haltet ihr von der Idee, und hat jemand sowas vielleicht schonmal ausprobiert?

Der Bau wär halt super easy, Rumpf ausm 3d Drucker, Kohlerohr als Leiwerksträger dran stecken, Rippen auf die Kohlerohre stecken, die Rohre dienen gleichzeitig als Flächenverbindung. Balsa drauf, Nasenleiste schleifen, fertig.

Freue mich über Antworten!

ich bin auf der Suche nach einem günstigen 2,5 Meter Segler mit drei oder vier Teiliger Fläche.

Er soll außerdem sehr leicht sein, da ich das von F3K gewöhnt bin und ich das am liebsten mag.

Ich habe überlegt Rippen mit dem 3D Drucker auszudrucken, welche man auf 2 Kohlefaser Stangen Steckt und für die

Torsionsteifigkeit und Oberfläche mit 1mm Balsa oder Birkenfurnier beplankt.

Was haltet ihr von der Idee, und hat jemand sowas vielleicht schonmal ausprobiert?

Der Bau wär halt super easy, Rumpf ausm 3d Drucker, Kohlerohr als Leiwerksträger dran stecken, Rippen auf die Kohlerohre stecken, die Rohre dienen gleichzeitig als Flächenverbindung. Balsa drauf, Nasenleiste schleifen, fertig.

Freue mich über Antworten!