Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ASW22 (1:5) Baubericht

- Ersteller swiftsoarer

- Erstellt am

swiftsoarer

User

Hallo,

vielen Dank für die Links. Das mit dem Bladder beim Fox kannte ich wirklich noch nicht, tolle Arbeit Christoph!!

Schöne Grüße

Johannes

vielen Dank für die Links. Das mit dem Bladder beim Fox kannte ich wirklich noch nicht, tolle Arbeit Christoph!!

Schöne Grüße

Johannes

swiftsoarer

User

Was ich noch nicht ganz verstehe ist, wo das überschüssige Harz hin geht? Legst du innen noch Abreissgewebe Lochfolie und Fließ zwischen Bladder und Laminat?

Johannes

Johannes

CH_MEIER

User

Ja, genau wie bei einem Flügel.

Auf das nasse Laminat kommt Lochfolie, darauf Klopapier. Das Klopapier wird mit Tesakrepp an der Lochfolie gesichert, damit es nicht verrutscht und am Laminat festklebt. Die Lochfolie hält auf dem nassen Laminat ja ganz gut.

Bei der Unterschale lasse ich an beiden Kanten das Gewebe großzügig überstehen (so ca. +20mm). An der Oberschale geht das Gewebe nicht ganz bis an die Formenkante (ca. -5mm). Lochfolie und Klopapier müssen dann noch ein bißchen kürzer sein, damit das nicht irgendwo dazwischen festklebt.

In die Unterschale lege ich den Bladder, falte den ein bißchen, dass er sich ungehindert aufblähen kann und binde das überstehende Laminat mit Zwirnfaden zurück, bis die Oberschale aufgesetzt ist.

Es geht übrigens auch etwas Harz durch die Trennebene und geht in alle Passdübellöcher, Schraublöcher usw. - also Vorsicht und alles gut wachsen / trennlackieren...

Christoph

PS: kein Abreißgewebe, da hatte ich Angst, dass ich das nicht raus gerissen bekomme...

Auf das nasse Laminat kommt Lochfolie, darauf Klopapier. Das Klopapier wird mit Tesakrepp an der Lochfolie gesichert, damit es nicht verrutscht und am Laminat festklebt. Die Lochfolie hält auf dem nassen Laminat ja ganz gut.

Bei der Unterschale lasse ich an beiden Kanten das Gewebe großzügig überstehen (so ca. +20mm). An der Oberschale geht das Gewebe nicht ganz bis an die Formenkante (ca. -5mm). Lochfolie und Klopapier müssen dann noch ein bißchen kürzer sein, damit das nicht irgendwo dazwischen festklebt.

In die Unterschale lege ich den Bladder, falte den ein bißchen, dass er sich ungehindert aufblähen kann und binde das überstehende Laminat mit Zwirnfaden zurück, bis die Oberschale aufgesetzt ist.

Es geht übrigens auch etwas Harz durch die Trennebene und geht in alle Passdübellöcher, Schraublöcher usw. - also Vorsicht und alles gut wachsen / trennlackieren...

Christoph

PS: kein Abreißgewebe, da hatte ich Angst, dass ich das nicht raus gerissen bekomme...

CH_MEIER

User

PS: so sieht es dann im Rumpf aus, man erkennt noch etwas, wo ich Faltenharz weggeschliffen habe. Man kann ruhig ohne Handschuhe in den Rumpf greifen, da gibt es keine hervorstehende Carbonfaser-Nadeln :-)

Bevor jemand wg. der Faserorientierung im Rumpf fragt, außen ist noch UD-Gelege in Längsrichtung, was man sieht ist Kohlegelege als Triax (Restbestände) - zusammen quadraxial.

Das Aramid vorne im Rumpfboot ist zwischen zwei Lagen Glas eingepackt.

Christoph

PS: und noch etwas: man muss wohl bei dem Verfahren etwas mehr Gewebe spendieren als sonst. Der Rumpf sollte eigentlich heavy duty werden, hat im Rumpfboot 770g, im Bereich Flächenanschluss 1000g, in der Rumpfröhre 550g und im Leitwerk 400g Gewebe. Das wurde allerdings eher light (Leer-Rumpf wiegt besäumt nur 1140g für einen 1:3,75 Fox...)

Bevor jemand wg. der Faserorientierung im Rumpf fragt, außen ist noch UD-Gelege in Längsrichtung, was man sieht ist Kohlegelege als Triax (Restbestände) - zusammen quadraxial.

Das Aramid vorne im Rumpfboot ist zwischen zwei Lagen Glas eingepackt.

Christoph

PS: und noch etwas: man muss wohl bei dem Verfahren etwas mehr Gewebe spendieren als sonst. Der Rumpf sollte eigentlich heavy duty werden, hat im Rumpfboot 770g, im Bereich Flächenanschluss 1000g, in der Rumpfröhre 550g und im Leitwerk 400g Gewebe. Das wurde allerdings eher light (Leer-Rumpf wiegt besäumt nur 1140g für einen 1:3,75 Fox...)

Zuletzt bearbeitet:

swiftsoarer

User

Hallo zusammen,

das schaut sehr gut aus Christoph. Ich überlege schon die ganze Zeit, was ich alles bei meinen laufenden Projekten davon umsetzen kann.

Jetzt geht es hier aber erst Mal mit dem Flächenbau weiter. Wie ihr wahrscheinlich wisst baue ich seit einiger Zeit in Negativ Formen aus Styrodur. Diese sind mit einer Heißdrahtmaschine auf allen Seiten geschnitten und dadurch recht exakt. Genaueres bitte ich meinem Libelle Bericht zu entnehmen.

www.rc-network.de

Allerdings finde ich es bei der Bauweise immer schade so viel Material nachher weg zu schmeißen. O.k. die Formen haben ihre Schuldigkeit getan, der Stützstoff wird eh verwendet, aber in der Mitte bleibt immer noch ein gewaltiges Stückchen Material übrig.

www.rc-network.de

Allerdings finde ich es bei der Bauweise immer schade so viel Material nachher weg zu schmeißen. O.k. die Formen haben ihre Schuldigkeit getan, der Stützstoff wird eh verwendet, aber in der Mitte bleibt immer noch ein gewaltiges Stückchen Material übrig.

Gleichzeitig ist das Ausmessen von Steghöhen eine zeitintensive und lästige Arbeit. Warum also nicht die Ruder im Vollkern bauen?

Die nächste Idee betrifft den Holmkern. Mehr als Experiment hab ich den auch gleich auf das theoretische Maß mit geschnitten.

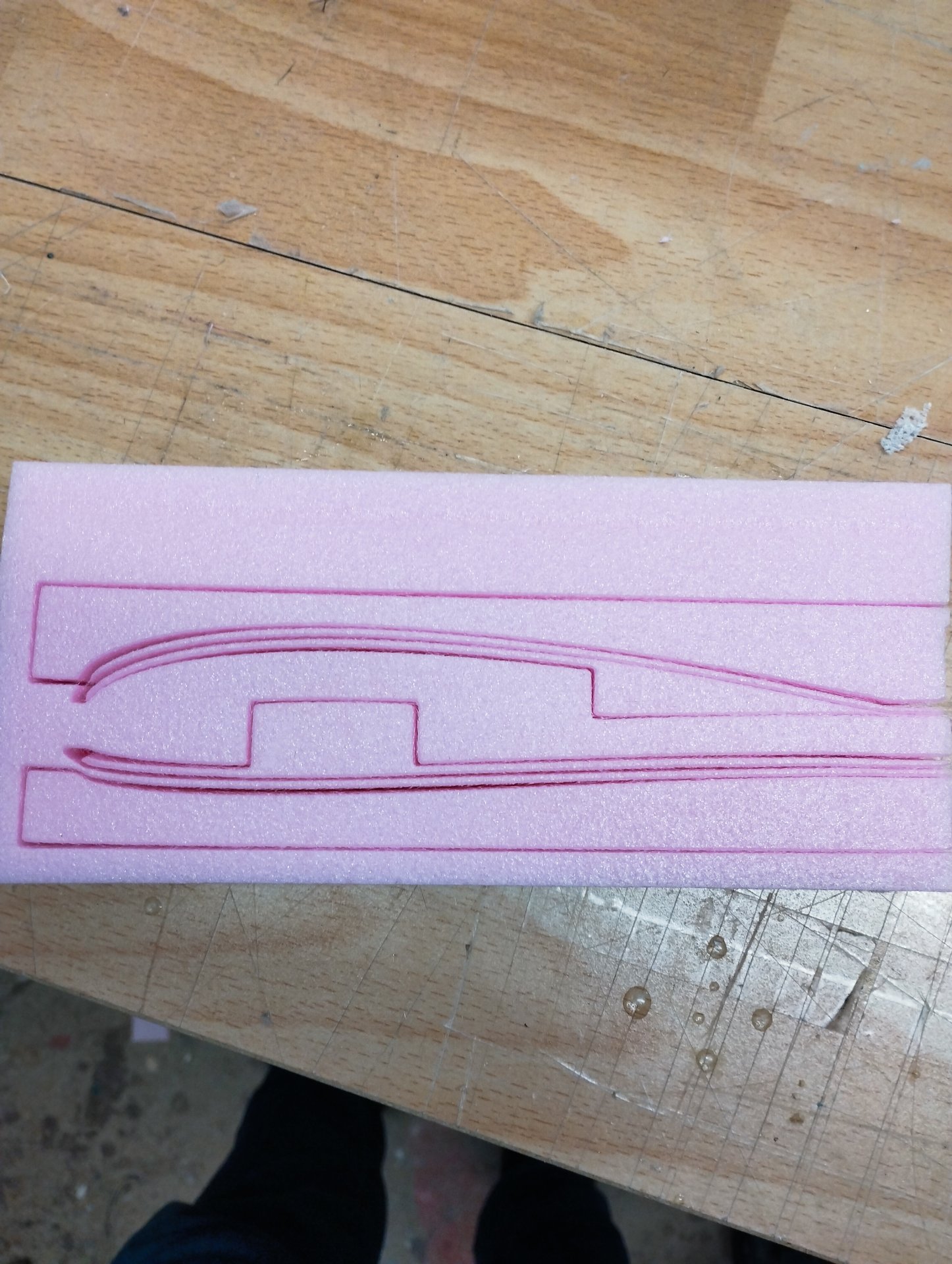

Erst Mal ein Versucherle geschnitten ob das überhaupt klappen kann und es haut hin.

Also alles gezeichnet und 2 Platten Austrotherm XPS zerkleinert:

Zusammen gesetzt schauen die Formen so aus:

Die Stöße schleife ich immer ganz vorsichtig mit einem halbrunden Schleifklotz, damit sind auch die letzten 1/10mm egalisiert.

Schöne Grüße

Johannes

das schaut sehr gut aus Christoph. Ich überlege schon die ganze Zeit, was ich alles bei meinen laufenden Projekten davon umsetzen kann.

Jetzt geht es hier aber erst Mal mit dem Flächenbau weiter. Wie ihr wahrscheinlich wisst baue ich seit einiger Zeit in Negativ Formen aus Styrodur. Diese sind mit einer Heißdrahtmaschine auf allen Seiten geschnitten und dadurch recht exakt. Genaueres bitte ich meinem Libelle Bericht zu entnehmen.

Libelle (1:4) Baubericht

Hallo Johannes, das sieht richtig gut aus. Kannst du bitte auf die Einstellungen beim Schneiden nochmals eingehen? Insbesondere wie du 2 x die Sandwichteile pro Kern geschnitten hast? Und, hast du eine Online Quelle für das Austrotherm? Beste Grüße Ralf

Gleichzeitig ist das Ausmessen von Steghöhen eine zeitintensive und lästige Arbeit. Warum also nicht die Ruder im Vollkern bauen?

Die nächste Idee betrifft den Holmkern. Mehr als Experiment hab ich den auch gleich auf das theoretische Maß mit geschnitten.

Erst Mal ein Versucherle geschnitten ob das überhaupt klappen kann und es haut hin.

Also alles gezeichnet und 2 Platten Austrotherm XPS zerkleinert:

Zusammen gesetzt schauen die Formen so aus:

Die Stöße schleife ich immer ganz vorsichtig mit einem halbrunden Schleifklotz, damit sind auch die letzten 1/10mm egalisiert.

Schöne Grüße

Johannes

Martin.Dortmund

User

Das Schaut ja mal gans nett aus.

Hast du das XPS mit normaler Dichte verwendet? oder auch einen hoch dichten Schaum ähnlich dem den ich beim Bau der SB10 verwende

Gruß

Martin

Hast du das XPS mit normaler Dichte verwendet? oder auch einen hoch dichten Schaum ähnlich dem den ich beim Bau der SB10 verwende

Gruß

Martin

swiftsoarer

User

Hallo Martin,

das ist noch das ganz normale XPS. Leider habe ich Deinen Bericht erst gelesen, als ich das Material schon im Keller hatte.

Schöne Grüße

Johannes

das ist noch das ganz normale XPS. Leider habe ich Deinen Bericht erst gelesen, als ich das Material schon im Keller hatte.

Schöne Grüße

Johannes

Ludger.Lappe

User

Hallo Johannes,

vom Problemen des Entformen des Urmodells wird hier mittlerweile öfters berichtet. Was ich in den letzten Jahren hier gelesen habe, soll kein 1K Lack verwendet werden (damit hatte ich vor 30Jahren auch schon schlechte Erfahrungen gemacht).

Dass es mittlerweile auch bei 2 K Lack Probleme gibt, ist schon mittlerweile eigenartig. Hast du nach dem Lackieren das Modell noch mit einer Politur nachgearbeitet?

Mittlerweile würde ich mich auch nicht wundern wenn die Lackhersteller die Rezepturen verändert haben (siehe UHU Plus 90, früher Endfest, oder Elektroniklot mit Bleianteil nur noch für Gewerbetreibende)

Ich habe auch eine ASW 22 mit gleichem Maßstab,

mit einem HQ 3.0 durchgehend, nur in der Dicke angepasst (Baujahr 1996).Mein Randbogen ist 70mm breit. Richtig langsam möchte meine ASW 22 nicht.

Könntest du noch weiter Angaben zu deinen verwendeten Profilen geben? Profile und Wölbung? Bin neugierig was du verwendest.

Schöner Bericht

Gruß Ludger

vom Problemen des Entformen des Urmodells wird hier mittlerweile öfters berichtet. Was ich in den letzten Jahren hier gelesen habe, soll kein 1K Lack verwendet werden (damit hatte ich vor 30Jahren auch schon schlechte Erfahrungen gemacht).

Dass es mittlerweile auch bei 2 K Lack Probleme gibt, ist schon mittlerweile eigenartig. Hast du nach dem Lackieren das Modell noch mit einer Politur nachgearbeitet?

Mittlerweile würde ich mich auch nicht wundern wenn die Lackhersteller die Rezepturen verändert haben (siehe UHU Plus 90, früher Endfest, oder Elektroniklot mit Bleianteil nur noch für Gewerbetreibende)

Ich habe auch eine ASW 22 mit gleichem Maßstab,

mit einem HQ 3.0 durchgehend, nur in der Dicke angepasst (Baujahr 1996).Mein Randbogen ist 70mm breit. Richtig langsam möchte meine ASW 22 nicht.

Könntest du noch weiter Angaben zu deinen verwendeten Profilen geben? Profile und Wölbung? Bin neugierig was du verwendest.

Schöner Bericht

Gruß Ludger

Martin.Dortmund

User

Hm

2K lack ist halt auch nicht 2 K

In 2K Autoakryllacke sind stoffe enthalten die das Anhaften von Verschutzungen und sonst Verwitterungen verhindern soll.

Dieses Zeugs erschwert es den Trennmitteln sich mit der Oberfläche zu verbinden. In alten zeiten habe ich die Oberflächen meiner Urmodelle mit Schwabbellack gemacht und ich hatte nie Probleme.

leider bekommt mann heute keinen Schwabbellack für Privat.

Durch zufall bin ich auf Materialien bei Easykomposites gestoßen die das problem entschärfen könnten. Ich habe damit aber noch nicht gearbeitet, ich bin jedoch zuversichtlich das das Funktioniert also Bitte vorversuche.

https://www.easycomposites.eu/composite-pattern-coat-primer + https://www.easycomposites.eu/composite-pattern-coat-hi-gloss

2K lack ist halt auch nicht 2 K

In 2K Autoakryllacke sind stoffe enthalten die das Anhaften von Verschutzungen und sonst Verwitterungen verhindern soll.

Dieses Zeugs erschwert es den Trennmitteln sich mit der Oberfläche zu verbinden. In alten zeiten habe ich die Oberflächen meiner Urmodelle mit Schwabbellack gemacht und ich hatte nie Probleme.

leider bekommt mann heute keinen Schwabbellack für Privat.

Durch zufall bin ich auf Materialien bei Easykomposites gestoßen die das problem entschärfen könnten. Ich habe damit aber noch nicht gearbeitet, ich bin jedoch zuversichtlich das das Funktioniert also Bitte vorversuche.

https://www.easycomposites.eu/composite-pattern-coat-primer + https://www.easycomposites.eu/composite-pattern-coat-hi-gloss

swiftsoarer

User

Hallo zusammen,

Christoph, vielen Dank für deine positive Rüçkmeldung. Das freut mich wirklich sehr.

Überhaupt freue ich mich sehr über das rege Interesse und die aufkommende Diskussion.

So Trennprobleme:

Das Urmodell war mit P600 geschliffen, dann mit Carnauba poliert. Ich hab parallel eine andere Form gebaut: Ohne Probleme.

Lack: Genau mit der Dose Lack hab ich ein Urmodell gemacht, das wunderbar getrennt hat. Nur der Härter war neu. Egal, die Dose ist jetzt eh leer ich verwende nur noch den wasserlöslichen mipa 2K Lack. Der hat auch diesmal perfekt funktioniert.

Kurz um, ich hab's aufgegeben nach der Ursache zu forschen.

Ich würde jetzt als nächstes vom Flächenbau weiter berichten und im Anschluss was über die Aerodynamik sagen. Nur weil's für die Statik von Relevanz ist: Die Dicke liegt bei ca. 8% und Basis ist der SA7036ima Strak.

Schöne Grüße

Johannes

Christoph, vielen Dank für deine positive Rüçkmeldung. Das freut mich wirklich sehr.

Überhaupt freue ich mich sehr über das rege Interesse und die aufkommende Diskussion.

So Trennprobleme:

Das Urmodell war mit P600 geschliffen, dann mit Carnauba poliert. Ich hab parallel eine andere Form gebaut: Ohne Probleme.

Lack: Genau mit der Dose Lack hab ich ein Urmodell gemacht, das wunderbar getrennt hat. Nur der Härter war neu. Egal, die Dose ist jetzt eh leer ich verwende nur noch den wasserlöslichen mipa 2K Lack. Der hat auch diesmal perfekt funktioniert.

Kurz um, ich hab's aufgegeben nach der Ursache zu forschen.

Ich würde jetzt als nächstes vom Flächenbau weiter berichten und im Anschluss was über die Aerodynamik sagen. Nur weil's für die Statik von Relevanz ist: Die Dicke liegt bei ca. 8% und Basis ist der SA7036ima Strak.

Schöne Grüße

Johannes

swiftsoarer

User

Also wie geht's weiter?

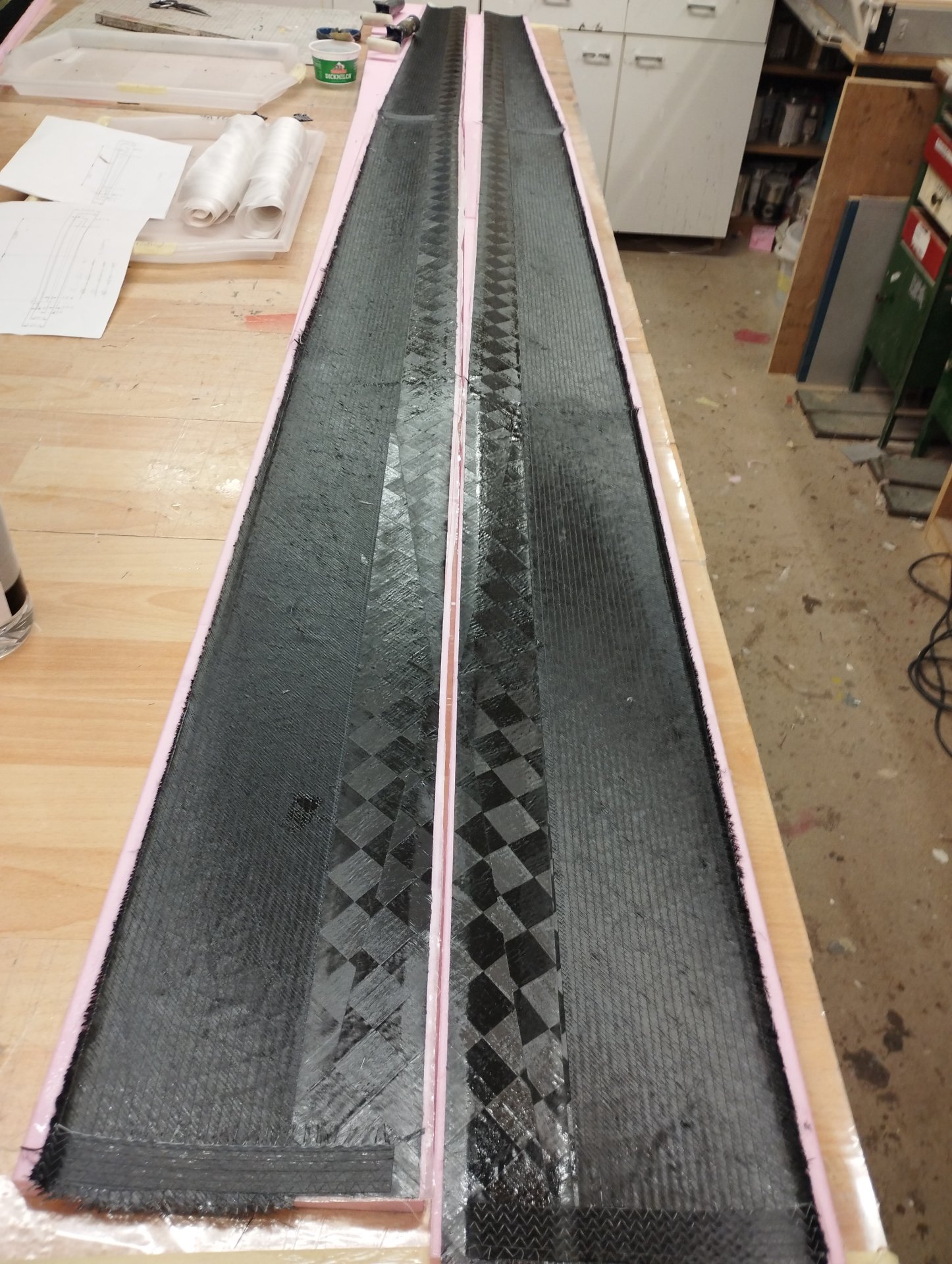

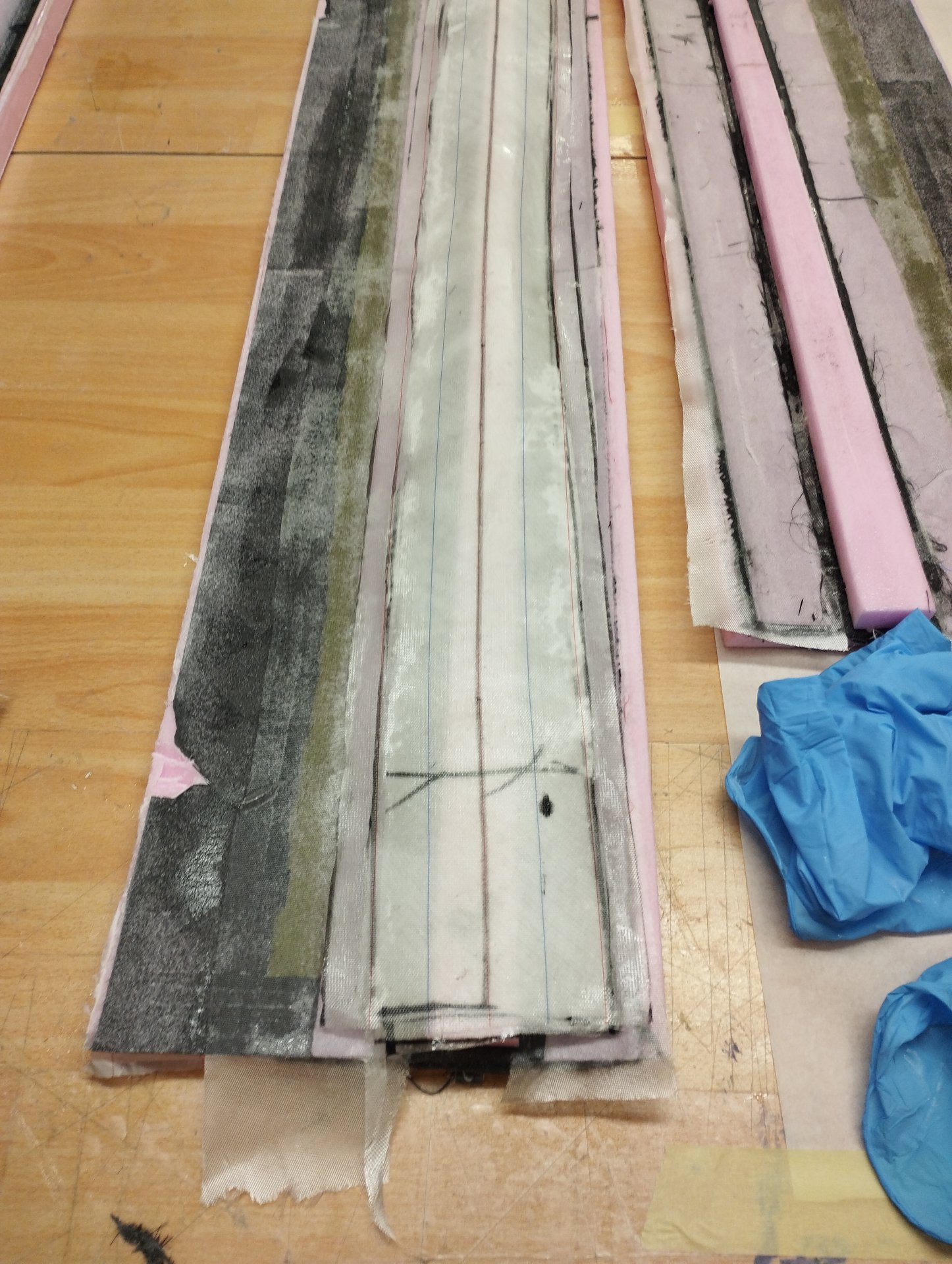

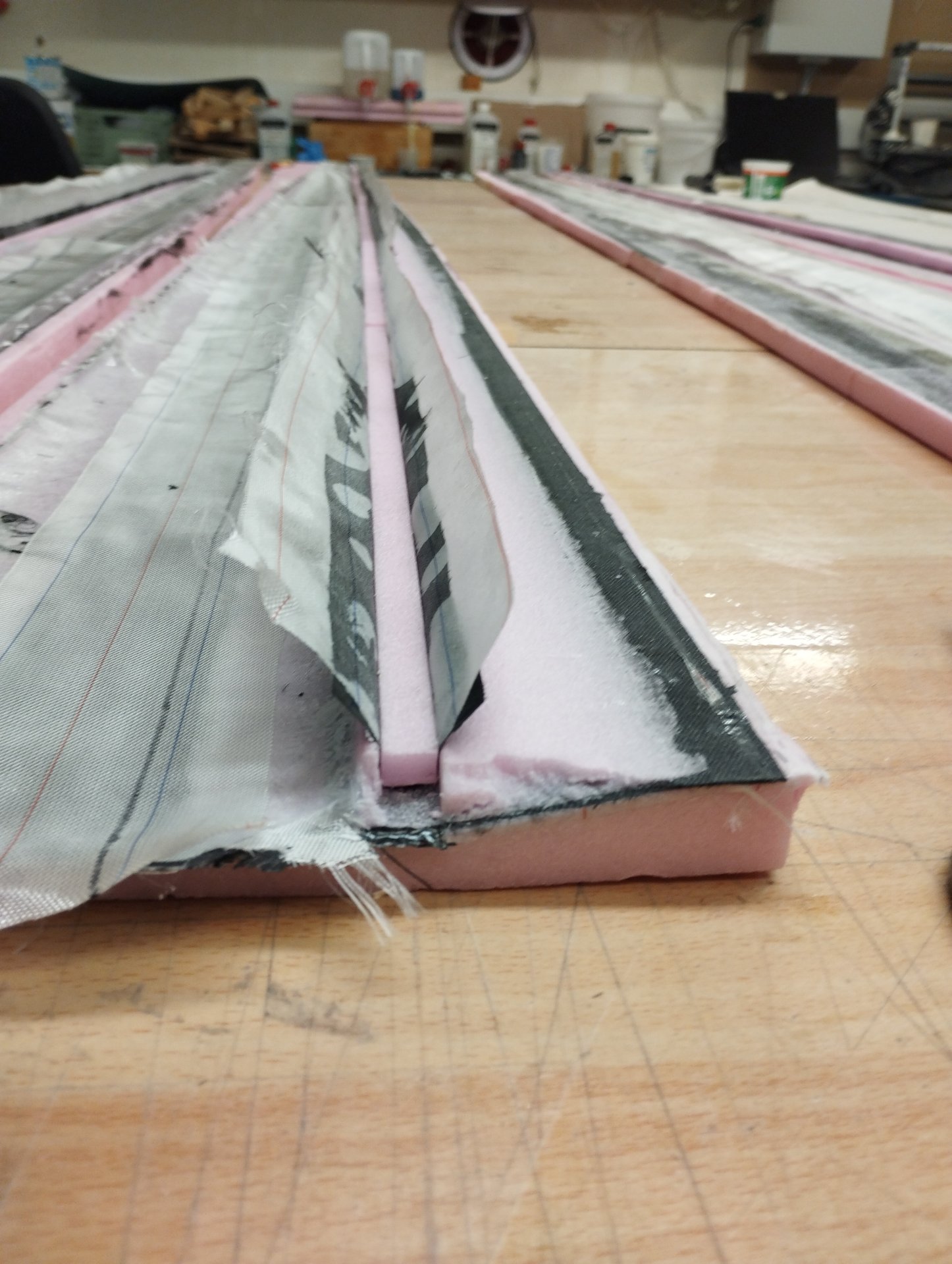

Zunächst habe ich ALLE Gewebeteile zugeschnitten. Ist viel mehr Arbeit als man glauben mag, also Zähne zusammenbeißen und durchziehen:

Als nächstes kommt das Abreissgewebe 50g/qm im die Schalen, dann das Spreadtow(60g/qm) in die Ruder und das 100er Biax in die Schale. Zum Abschluss noch der Stützstoff rein:

Das Kevlar für Scharnier nicht vergessen.

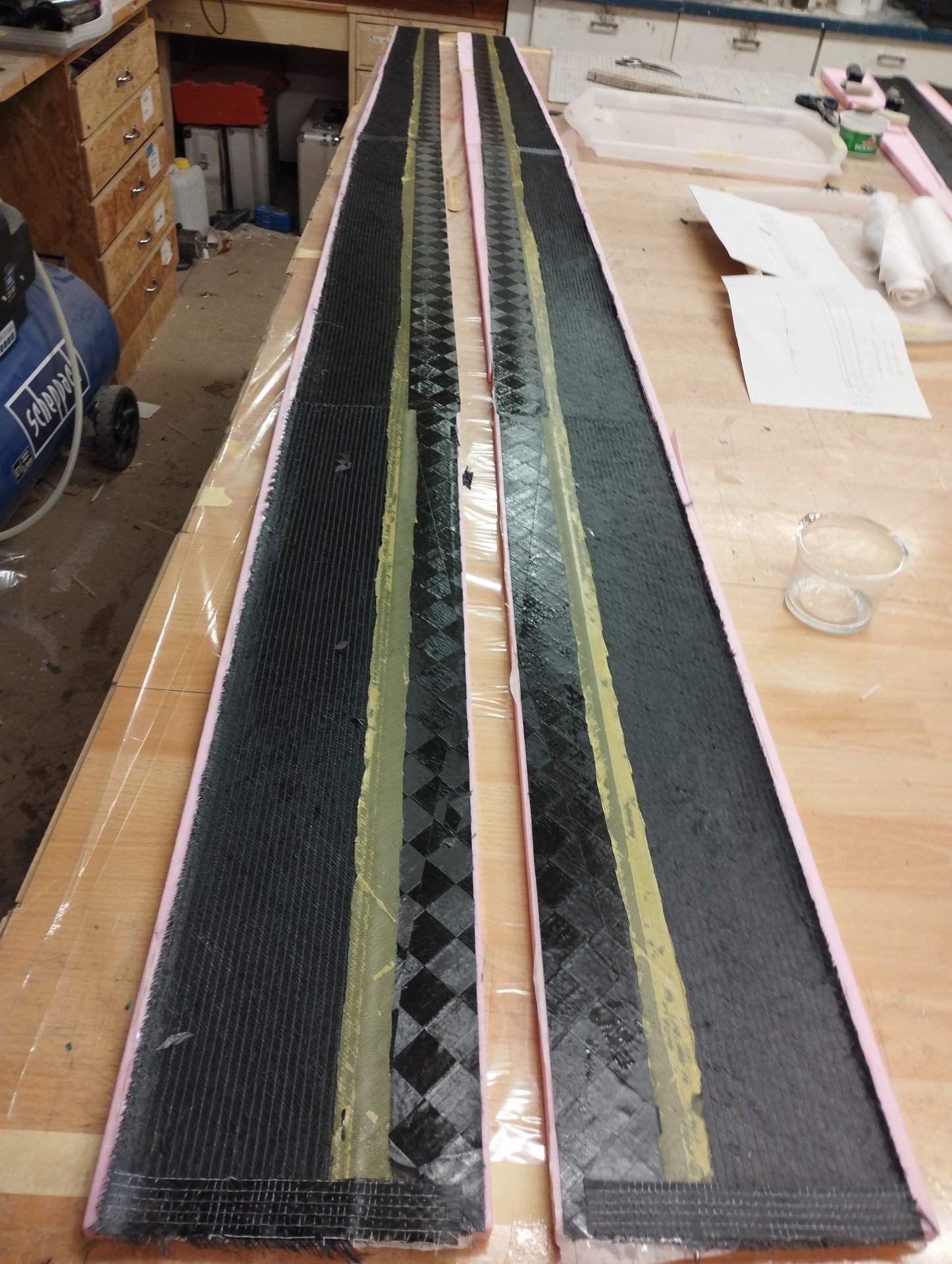

Dann Abreissgewebe, Lochfolie, Absaugfließ.

Da die Flächen zu lange sind für den Vakuumschlauch habe ich diesmal mit breiter Folie Abgesaugt. Hat super Funktioniert:

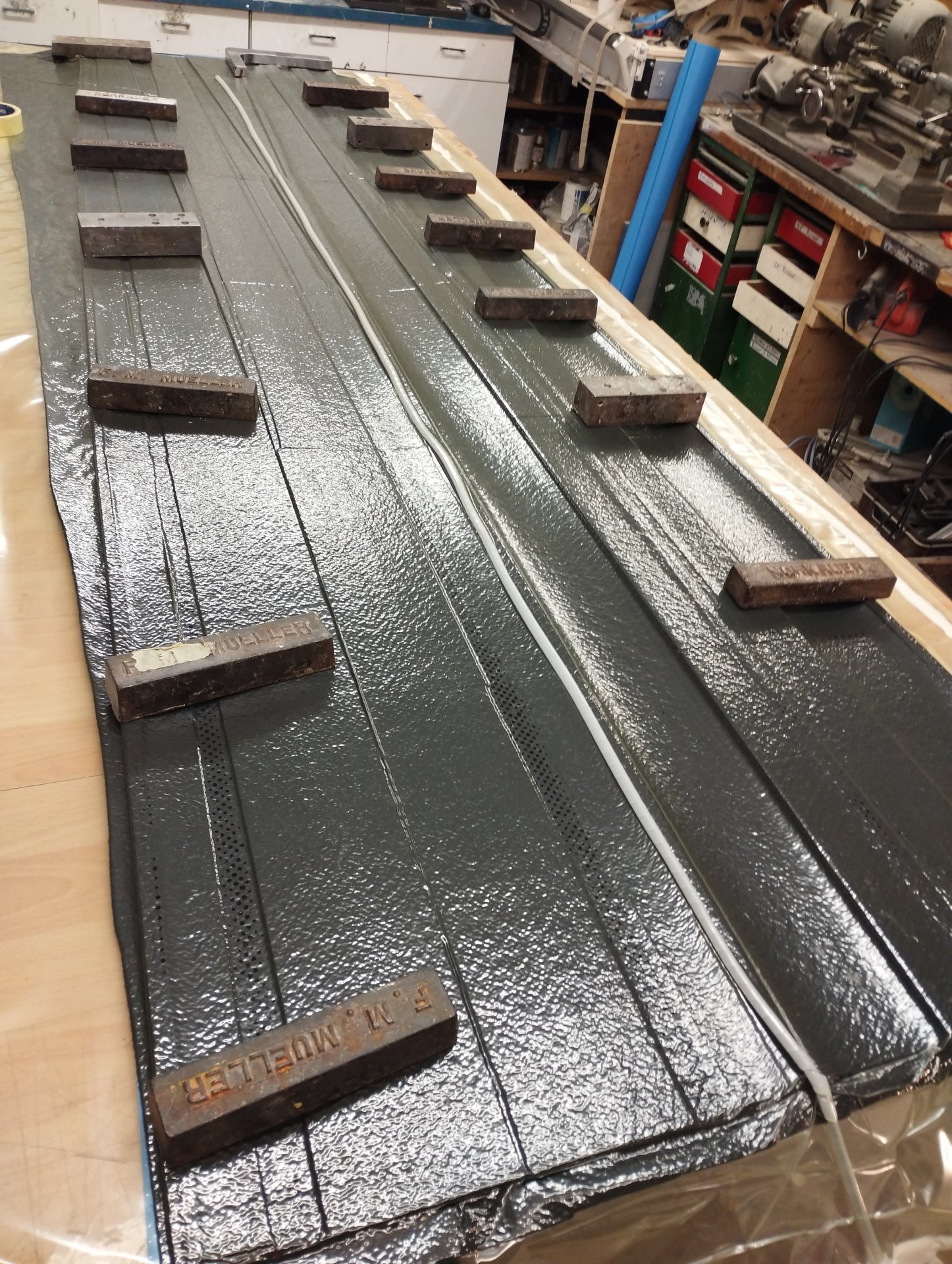

Im nächsten Arbeitsgang wurde dann der Holm eingesaugt:

Schöne Grüße

Johannes

Zunächst habe ich ALLE Gewebeteile zugeschnitten. Ist viel mehr Arbeit als man glauben mag, also Zähne zusammenbeißen und durchziehen:

Als nächstes kommt das Abreissgewebe 50g/qm im die Schalen, dann das Spreadtow(60g/qm) in die Ruder und das 100er Biax in die Schale. Zum Abschluss noch der Stützstoff rein:

Das Kevlar für Scharnier nicht vergessen.

Dann Abreissgewebe, Lochfolie, Absaugfließ.

Da die Flächen zu lange sind für den Vakuumschlauch habe ich diesmal mit breiter Folie Abgesaugt. Hat super Funktioniert:

Im nächsten Arbeitsgang wurde dann der Holm eingesaugt:

Schöne Grüße

Johannes

swiftsoarer

User

Hallo zusammen,

als nächstes wurde der Stützstoff für den Holmsteg verklebt. Dazu habe ich die Teile oben mit einem Doppelseitigen Klebeband fixiert und auf dem unteren Holmgurt mit PU Estrichkleber verklebt. Dieser quillt minimal auf und gleicht so Höhendifferenzen aus.

Das Ergebnis hat mich allerdings überrascht: Der Steg hat perfekt gepasst. Nach dem trennen wurde oben wieder ein Bisschen was abgeschliffen um Platz für die Beschichtung zu schaffen. Diese habe ich abgestuft aus 80g Glasgewebe mit Sprühkleber auf Abreissgewebe zusammengesetzt und extern getränkt:

Für die Ruderstege wurde eine Nut aus dem Styrodur ausgenommen und die Beschichtung mit einem Opferteil eingesaugt:

Das am Ruder hat super funktioniert, das beim Holm leider nur bedingt:

Die Folie hat einen ziemlichen Radius gebildet, weswegen sich am Übergang von Steg zu Gurt ein Hohlraum gebildet hat- gar nicht gut. Ich habe diesen aufgefräst und mit Klebeharz ausgefüllt. Hat vielleicht 50g pro Fläche mehr gebracht, wird aber sicher halten.

Hier noch der Steckungseinbau. Schöne Grüße Johannes

als nächstes wurde der Stützstoff für den Holmsteg verklebt. Dazu habe ich die Teile oben mit einem Doppelseitigen Klebeband fixiert und auf dem unteren Holmgurt mit PU Estrichkleber verklebt. Dieser quillt minimal auf und gleicht so Höhendifferenzen aus.

Das Ergebnis hat mich allerdings überrascht: Der Steg hat perfekt gepasst. Nach dem trennen wurde oben wieder ein Bisschen was abgeschliffen um Platz für die Beschichtung zu schaffen. Diese habe ich abgestuft aus 80g Glasgewebe mit Sprühkleber auf Abreissgewebe zusammengesetzt und extern getränkt:

Für die Ruderstege wurde eine Nut aus dem Styrodur ausgenommen und die Beschichtung mit einem Opferteil eingesaugt:

Das am Ruder hat super funktioniert, das beim Holm leider nur bedingt:

Die Folie hat einen ziemlichen Radius gebildet, weswegen sich am Übergang von Steg zu Gurt ein Hohlraum gebildet hat- gar nicht gut. Ich habe diesen aufgefräst und mit Klebeharz ausgefüllt. Hat vielleicht 50g pro Fläche mehr gebracht, wird aber sicher halten.

Hier noch der Steckungseinbau. Schöne Grüße Johannes

swiftsoarer

User

Hallo zusammen,

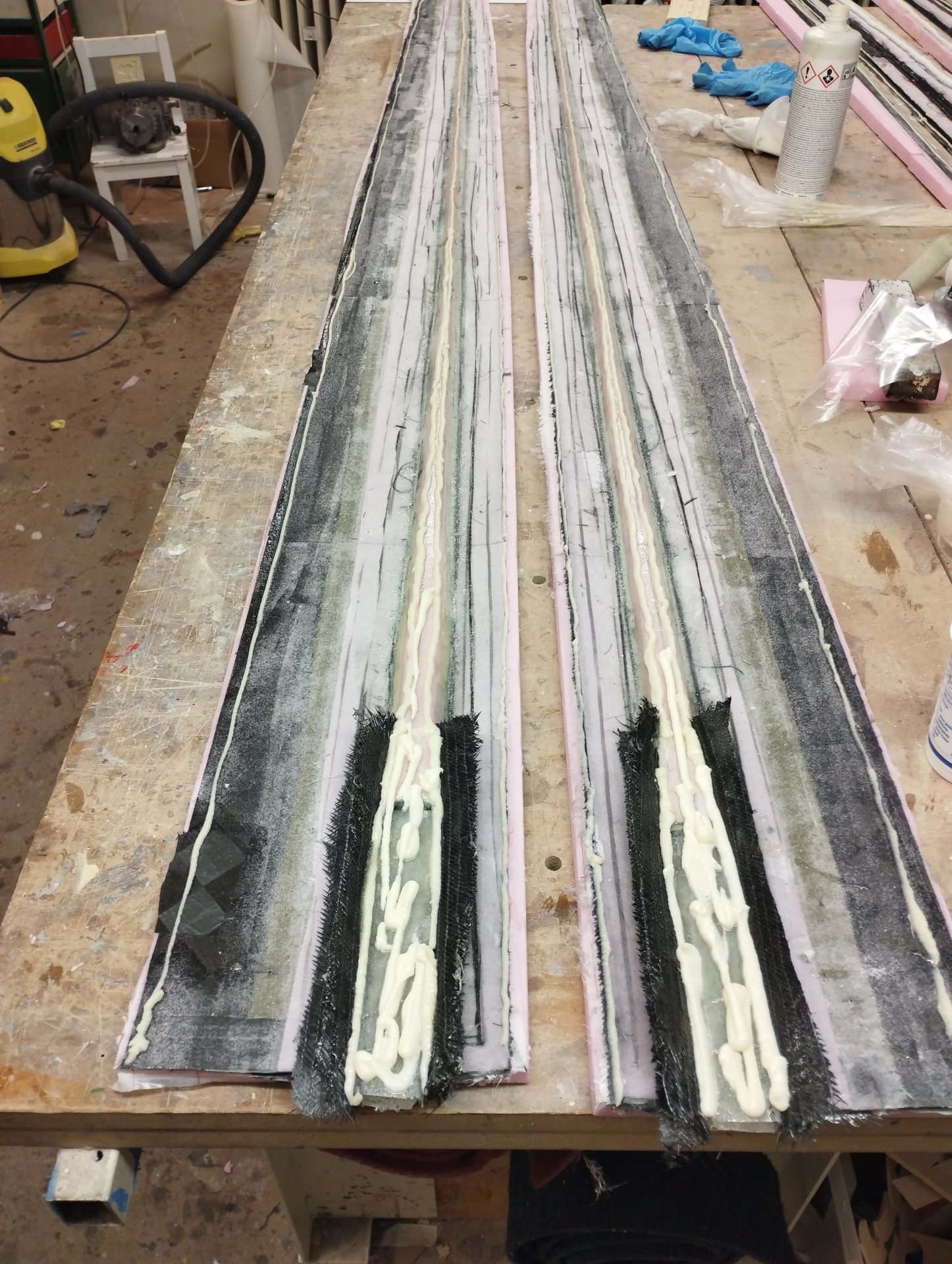

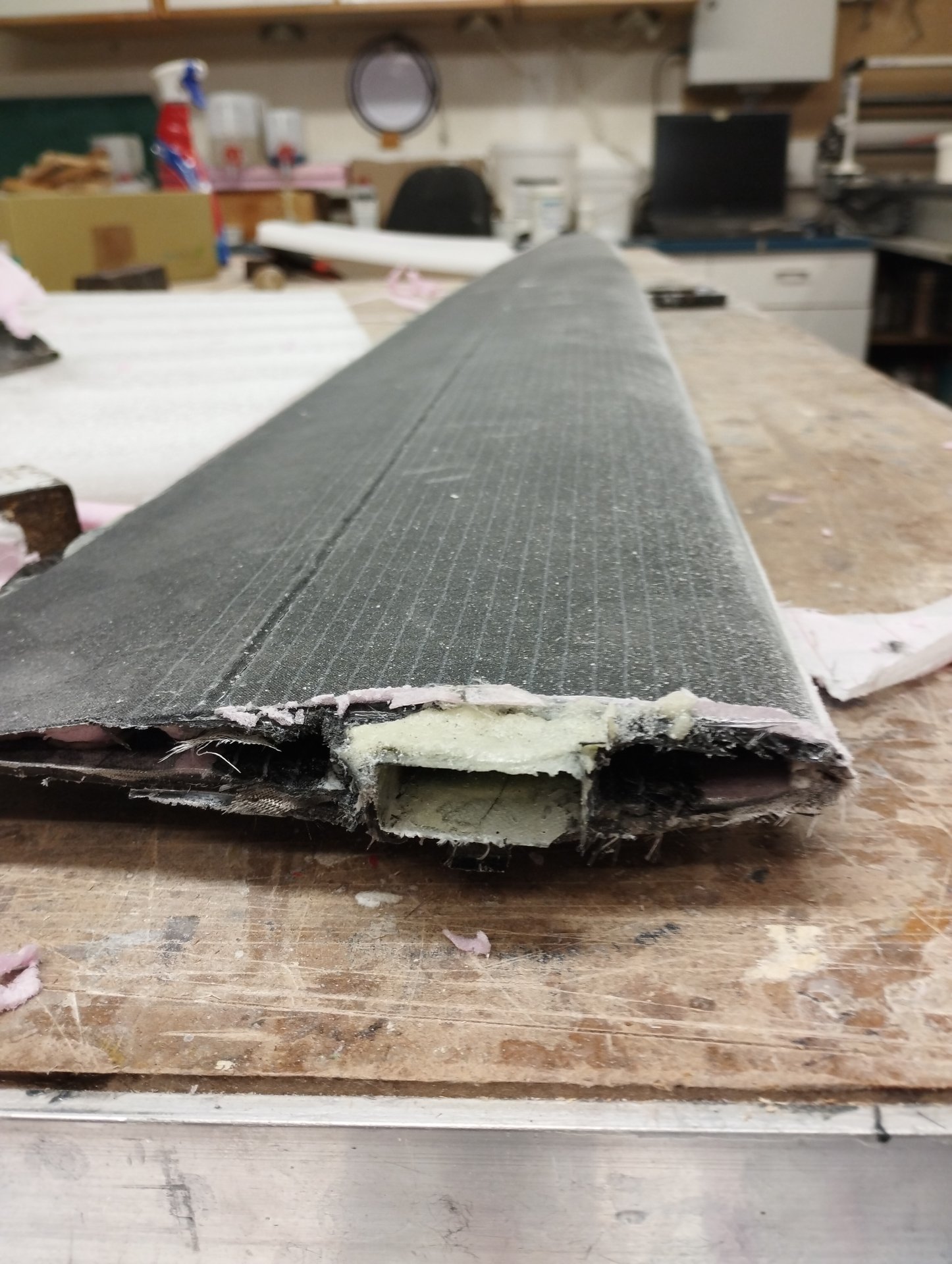

jetzt kommt das große Finale. Steckung drinnen, alles vorbereitet.

Als erstes kommen 400g Kohle vor und hinter die Steckung. Alles schön ausgekehlt und vorbenetzt mit Klebeharz:

Das darf anziehen, während einige Meter Klebemumpe gespritzt werden. Die 5m haben sich schon gewaltig auf summiert.

Und dann Deckel drauf:

Zum Abschluss noch ein Saunagang:

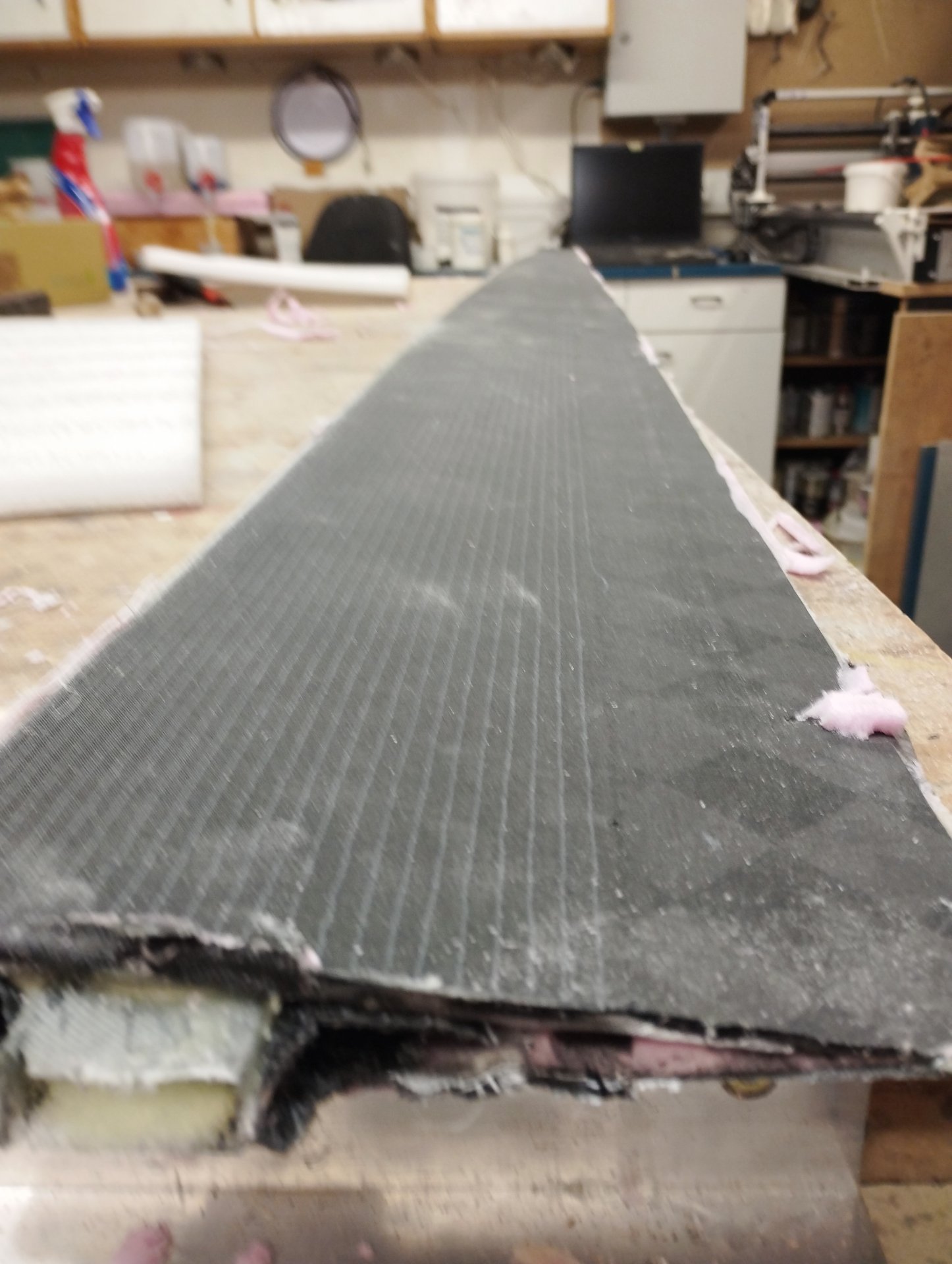

Ich war selten so gespannt beim Auspacken. Die Fläche ist schon Recht lang und dünn.

Was soll ich sagen? Das Ergebnis übertrifft alle meine Erwartungen. Torsionssteifigkeit ist Topp, Biegung auch. Klar kann man die aussen biegen, aber dass muss so sein.

In Sachen Gewicht fehlt mir leider der Vergleich, aber gefühlt passt das, muss ja auch

Schöne Grüße

Johannes

jetzt kommt das große Finale. Steckung drinnen, alles vorbereitet.

Als erstes kommen 400g Kohle vor und hinter die Steckung. Alles schön ausgekehlt und vorbenetzt mit Klebeharz:

Das darf anziehen, während einige Meter Klebemumpe gespritzt werden. Die 5m haben sich schon gewaltig auf summiert.

Und dann Deckel drauf:

Zum Abschluss noch ein Saunagang:

Ich war selten so gespannt beim Auspacken. Die Fläche ist schon Recht lang und dünn.

Was soll ich sagen? Das Ergebnis übertrifft alle meine Erwartungen. Torsionssteifigkeit ist Topp, Biegung auch. Klar kann man die aussen biegen, aber dass muss so sein.

In Sachen Gewicht fehlt mir leider der Vergleich, aber gefühlt passt das, muss ja auch

Schöne Grüße

Johannes

Anhänge

Servus Johannes!

Schaut ja super aus! Denke über das Gewicht brauchst du dir gar keine Gedanken machen, das ist ja ei topp Wert für eine ca. 2,5 m Fläche!

Jetzt muss ich dich noch mit ein paar Fragen löchern!

Was für ein Kleberharz verwendest du? Hast du die Stege, Nasen- und Endleiste auch vorbenetzt, oder nur im Bereich der Steckung?

Was für einen PU Kleber hast du für die Styrodur Inlays verwendet?

LG Manuel

Schaut ja super aus! Denke über das Gewicht brauchst du dir gar keine Gedanken machen, das ist ja ei topp Wert für eine ca. 2,5 m Fläche!

Jetzt muss ich dich noch mit ein paar Fragen löchern!

Was für ein Kleberharz verwendest du? Hast du die Stege, Nasen- und Endleiste auch vorbenetzt, oder nur im Bereich der Steckung?

Was für einen PU Kleber hast du für die Styrodur Inlays verwendet?

LG Manuel

swiftsoarer

User

Hallo zusammen,

erst Mal vielen Dank die ganze Resonanz. Ich bin echt platt.

Als Klebeharz verwende ich das HP-E60K.

Je nach Belieben mit Baumwolle-Flocken und Thixotropiermittel eingestellt.

Den Holmsteg hab ich sicher vor benetzt, den Rest glaube ich nicht. Dort konnte ich das Abreissgewebe direkt vor der Verklebung entfernen, d.h. da ist kein Stab drauf und die Benetzung schafft das Harz auch so.

Als PU habe ich Fermacel oder Kleiberit, den bösen gelben .

.

Schöne Grüße

Johannes

erst Mal vielen Dank die ganze Resonanz. Ich bin echt platt.

Als Klebeharz verwende ich das HP-E60K.

Je nach Belieben mit Baumwolle-Flocken und Thixotropiermittel eingestellt.

Den Holmsteg hab ich sicher vor benetzt, den Rest glaube ich nicht. Dort konnte ich das Abreissgewebe direkt vor der Verklebung entfernen, d.h. da ist kein Stab drauf und die Benetzung schafft das Harz auch so.

Als PU habe ich Fermacel oder Kleiberit, den bösen gelben

.

.Schöne Grüße

Johannes

Ludger.Lappe

User

Hallo Johannes,

Ich habe mal Fragen zum Holm. Den Holmsteg hast du mit dem Stützstoff für die Unterschale zusammen geschnitten. Hast du den Steg nachher getrennt und separat verklebt?

Womit hast du dann den unteren Stützstoff und den Holmsteg auf die Gurte und auf den Rest des Flügels geklebt? Mit Pu-Kleber?

Wo hast du das 80g Glasgewebe genau passiert? Ist das um den Holmsteg gelegt? Analog wie bei den Klappenstegen?

Wie viele Gurte hast du in der Oberschale und in der Unterschale vom Holm? Aus welchen Material sind deine Gurte?

Gruß

Ludger

Ich habe mal Fragen zum Holm. Den Holmsteg hast du mit dem Stützstoff für die Unterschale zusammen geschnitten. Hast du den Steg nachher getrennt und separat verklebt?

Womit hast du dann den unteren Stützstoff und den Holmsteg auf die Gurte und auf den Rest des Flügels geklebt? Mit Pu-Kleber?

Wo hast du das 80g Glasgewebe genau passiert? Ist das um den Holmsteg gelegt? Analog wie bei den Klappenstegen?

Wie viele Gurte hast du in der Oberschale und in der Unterschale vom Holm? Aus welchen Material sind deine Gurte?

Gruß

Ludger

Zuletzt bearbeitet: