Guten Morgen,

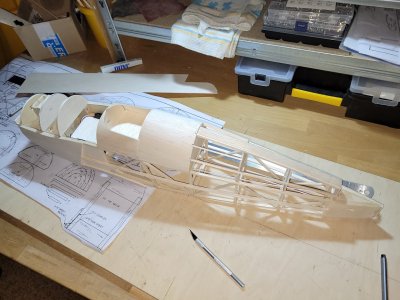

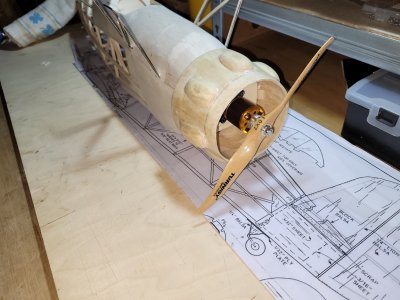

nach einer etwas längeren Pause wegen Absturz meines Krick Habichts, den ich wegen der traurigen Kinder rasch wieder flugfertig machen wollte, habe ich mich jetzt wieder der kleinen Bücker zuwenden können. Der Habicht kann nach Neubau der Leitwerke, der Nase, Korrekturen am Rumpf und Neubau der Haube (jetzt transparent blau aus PET gezogen) wieder in die Luft, das Baubrett ist wieder frei.

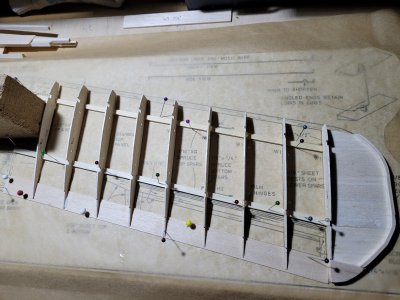

Der Tragflächenbau ist ein bißchen komplexer als gedacht - zwischendrin habe ich , obwohl mir das überhaupt nicht gut gefällt, erwogen, die Flächen einfach doch wie im Plan mit Gummis am Rumpf zu befestigen. Habe mich aber dann doch zu einer weniger auffälligen Befestigung durchgerungen.

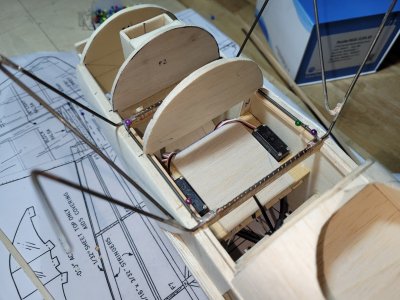

So mancher Gedankenblitz dazu hat sich aber als unbrauchbar herausgestellt und zwischendrin ist das Ganze mal in ein ziemliches Gebastle ausgeartet. Mit recht unsauberen Ergebnissen, wo ich noch nicht sicher bin, ob ich die so im fertigen Flieger haben möchte oder ggf. neu aufbaue und das erstmal als Testkonstruktion sehe.

Genug geschwafelt, die Bilder, bitte:

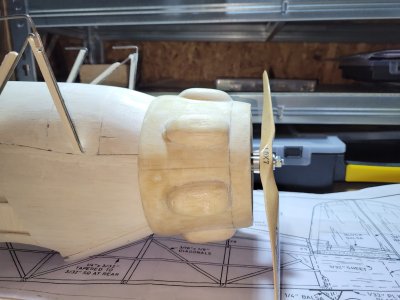

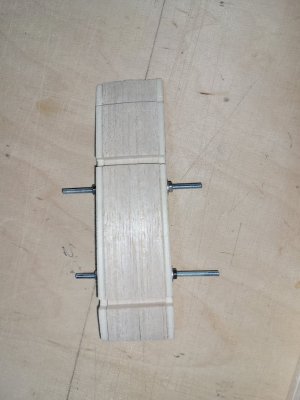

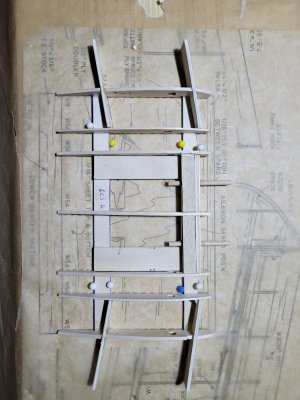

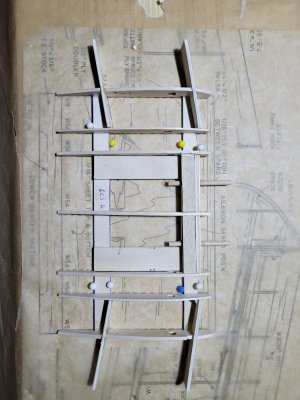

Mittelsektion der oberen Tragfläche.

Geplant ist, diese vorn in den Baldachindraht einzufdeln, dazu habe ich ein passendes Messingrohr eingepasst, gewickelt und eingeharzt.

Hinten soll mit 2 Schrauben am Baldachin befestigt werden, die entsprechenden Widerlager müssen noch eingepasst werden.

(Das Foto ist vor dem Verschleifen entstanden)

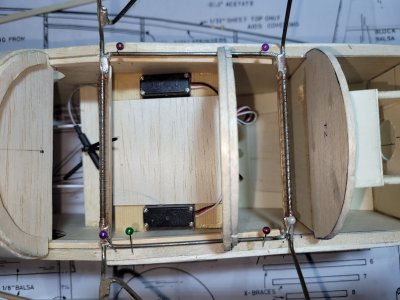

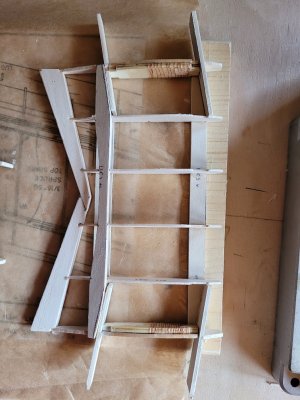

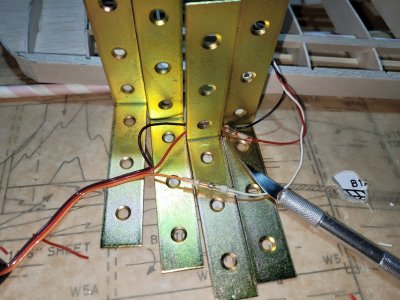

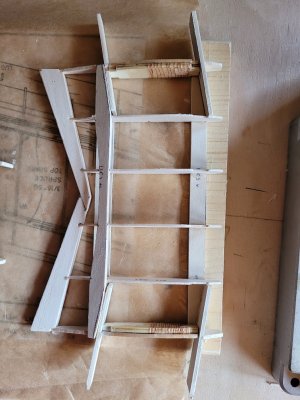

Die Mittelsektion der unteren Tragfläche soll das Fahrwerk abnehmbar aufnehmen - nach Plan wird es über die Tragflächengummis fixiert, weil die ja nun entfallen, muss eine andere Lösung her. Ich tendiere zu einer mit Schrauben befestigten Klappe, mit der gleich auch die

Fläche wird am Modell befestigt wird. Nasenseitig klassisch mit 2 Holzdübeln.

Freue mich über schonungslose Kritik und Anregungen

Viele Grüße,

Till