Lagerschmierung

Lagerschmierung

Hallo Leute,

es geht ein Stück weiter.

Am Läufer der Turbine darf man nicht Pfuschen. Genauso wie das Wuchten und die Schmierung nicht vernachlässigt werden darf.

In meiner Anfangszeit habe ich die meisten Turbinen durch Lagerschaden verloren, wenn es nicht das

Sperrholzverdichterrad

zuvor zerlegt hat.

Es gibt mehrere Arten der Schmierung (Die FD3 von Schreckling hatte sie in der Mitte des Wellentunnels), die hier beschriebene hat sich schon in meiner letzten Turbine bewährt, und wird hier auch in einem anderen Thread von Alfred und Markus beschrieben.

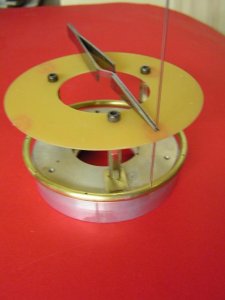

Mein Verdichterleitsystem und der Wellentunnel waren ja eigentlich nicht füreinander bestimmt, eine Bohrung im Wellentunnel würde vom Lager verdeckt werden. Die Belüftungslöcher mussten in das Leitsystem gefräst werden.

Mit dem Teilapparat und einem Sägeblatt-Fräser geht das recht gut.

Am Wellentunnel wird an der gleichen Stelle auch was abgefräst.

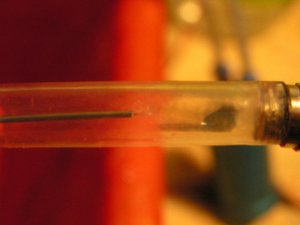

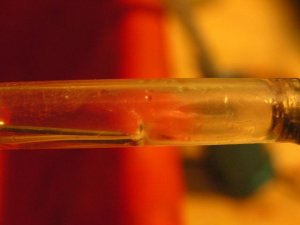

In einem der Schlitze wird die Ölleitung eingelegt. Das ist ein 3mm Messingrohr mit eingelöteter Injektionsnadel.

Nun wird der fertige (und gereinigte

) Einspritzring und der Wellentunnel eingebaut.

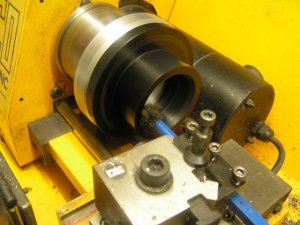

Inzwischen ist auch die Welle fertig. Die ist aus einem recht zähen Stahl gedreht (Bezeichnung habe ich gerade nicht zur Hand) und wurde auf der CNC-Drehbank gemacht. Teilweise mit Programm und teilweise per Hand. Die ganze Welle in G-Code zu programmieren wollte ich mir nicht antun.

Da ich keine Möglichkeit zum Schleifen habe, ist die Welle nicht einsatzgehärtet. Da bin ich aber in guter Gesellschaft, das hat Schreckling und Kamps auch nicht gemacht.

Hatte auch noch nie Probleme deswegen.

Ein paar alte Lager rein und das Laufzeug mal zusammen geschraubt.

Passt schon recht gut.

Die Halteringe sind aus einem Edelstahlrundling gedreht und mit dem Teilapparat gebohrt.

Das Leitsystem (und Turbinenrad) ist von Jetmax , ich denke da gibt es nicht viel alternativen.

Das Leitsystem sieht zwar gebraucht aus, ist aber neu. Ich habe es nur geglüht damit es eventuelle Spannungen gleich verliert und nicht erst beim ersten Start.

Leitsystem ist jetzt mit den anderen Teilen ins Gehäuse eingebaut, und die Turbine dreht das erste Mal. Allerdings nur mit Hilfe von Pressluft.

Die Düse ist aus einem vollem Stück Edelstahl gedreht. Sch……Arbeit und es gibt jede Menge Späne.

Auf das Gehäuse aufgeschraubt, kann man schon eine Turbine erkennen.

Der Verdichterdeckel wird aus schwarzem Delrin® gemacht und ist schon vorgedreht.

Jetzt kommt das Wochenende, da geht hoffentlich einiges weiter.

Ach ja..... wenn einer die Gasleitung vermisst.

Die brauche ich bei dieser Bine nicht mehr.

zuvor zerlegt hat.

zuvor zerlegt hat.