Turbinator

User

Die Balsa-Beplankung mit Vakuum

Die Balsa-Beplankung mit Vakuum

Die Flächen in Styro-Balsa aufzubauen war für mich eine Premiere und Erstlingswerk.

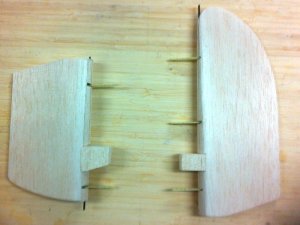

So machte ich meine ersten Gehversuche mit den Dämpfungsflächen um im Fehlerfall nicht die ganzen Tragflächen entsorgen zu müssen.

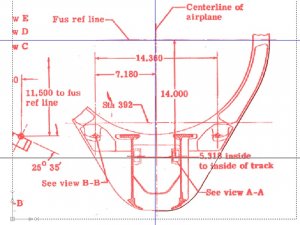

Nachdem alle Teile stumpf verklebt waren, wollte ich die Aufnahmen für die Holme mit dem Heissdraht schneiden, merkte aber an einem Versuchsstück schnell, dass dies so nicht wirklich funktionierte.

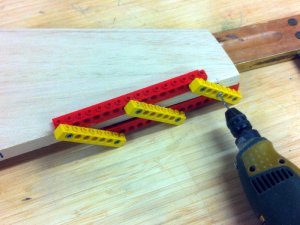

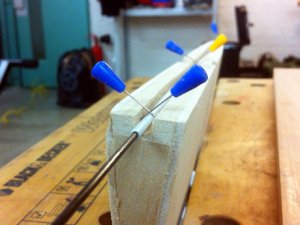

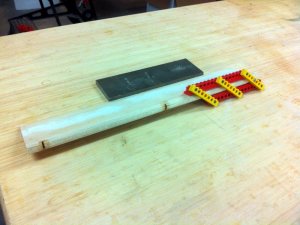

In Ermangelung einer Oberfräse stellte ich mir das Werkzeug mit einem Proxxon Feinbohrschleifer selber her.

So konnte ich mit einem Anschlag saubere, präzise und gerade Aussparungen fräsen.

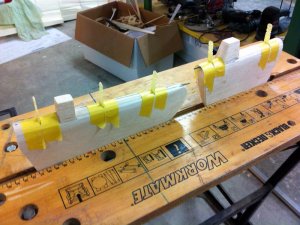

Dann verklebt ich das Ganze mit 24h Epoxy Harz unter 0.2 Bar Vakuum in einer Bauplastikhülle.

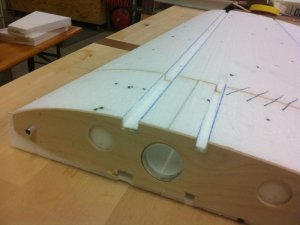

Dabei machte ich zwei kleine Fehler. Ich unterschätzte den Aufwand die Hülle dicht zu kriegen und die Balsabeplankung hatte viel zu viel Überstand.

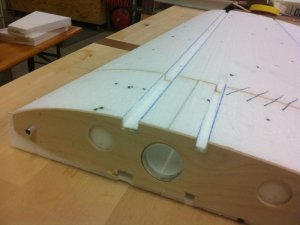

Man kann auf den Bildern gut erkennen wie das Holz ausserhalb der Wurzelrippen abgedrückt wurde. Ist aber nicht so schlimm, da es sowieso hätte entfernt werden müssen. Aber perfekt ist anders.

Das Gelernte habe ich bei den Flächen dann umgesetzt und das Ergebnis war ein perfekter linker Flügel.

Eigentlich wollte ich beide Flügel gleichzeitig beplanken, merkte aber schnell, dass ich mir zeit- und platzmässig keinen Gefallen damit tun würde.

Ich laminierte 163gr. starkes Glasgewebe ein und zwar eine Schicht von der Wurzelrippe aus fast die ganze Flügeltiefe zusammenlaufend bis gut über die Mitte und eine Zweite Lage über die ganze Flügellänge aber nur 20cm breit von Wurzel bis zur Flügelspitze - Dies identisch auf Ober- und Unterseite.

Dazu verbrauchte ich pro Flächenseite 120gr. Harz für Holme, Gewebe und Verklebung der Balsabeplankung.

Den Vakuumsack stellte ich selber aus Bauplastik selber her indem ich an den gewünschten Stellen zwei Aluprofile abklemmte und ca. 5mm Material überstehen lies.

Dann erhitzte ich das Material mit einem Bunsenbrenner so stark dass es schmolz und eine schöne und dichte Naht erzeugte.

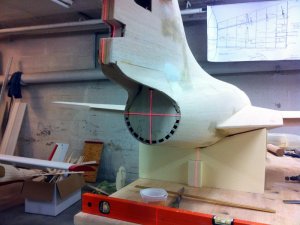

Ein echtes Glücksgefühl wenn man den fertigen Flügel das erste Mal am Flieger anprobiert und alles perfekt passt.

Die Balsa-Beplankung mit Vakuum

Die Flächen in Styro-Balsa aufzubauen war für mich eine Premiere und Erstlingswerk.

So machte ich meine ersten Gehversuche mit den Dämpfungsflächen um im Fehlerfall nicht die ganzen Tragflächen entsorgen zu müssen.

Nachdem alle Teile stumpf verklebt waren, wollte ich die Aufnahmen für die Holme mit dem Heissdraht schneiden, merkte aber an einem Versuchsstück schnell, dass dies so nicht wirklich funktionierte.

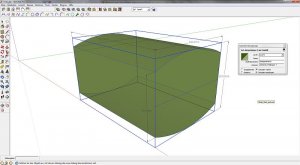

In Ermangelung einer Oberfräse stellte ich mir das Werkzeug mit einem Proxxon Feinbohrschleifer selber her.

So konnte ich mit einem Anschlag saubere, präzise und gerade Aussparungen fräsen.

Dann verklebt ich das Ganze mit 24h Epoxy Harz unter 0.2 Bar Vakuum in einer Bauplastikhülle.

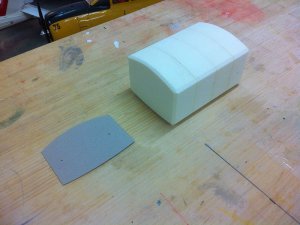

Dabei machte ich zwei kleine Fehler. Ich unterschätzte den Aufwand die Hülle dicht zu kriegen und die Balsabeplankung hatte viel zu viel Überstand.

Man kann auf den Bildern gut erkennen wie das Holz ausserhalb der Wurzelrippen abgedrückt wurde. Ist aber nicht so schlimm, da es sowieso hätte entfernt werden müssen. Aber perfekt ist anders.

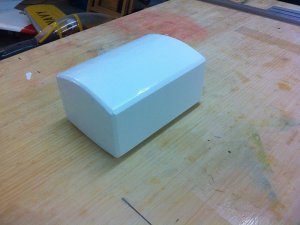

Das Gelernte habe ich bei den Flächen dann umgesetzt und das Ergebnis war ein perfekter linker Flügel.

Eigentlich wollte ich beide Flügel gleichzeitig beplanken, merkte aber schnell, dass ich mir zeit- und platzmässig keinen Gefallen damit tun würde.

Ich laminierte 163gr. starkes Glasgewebe ein und zwar eine Schicht von der Wurzelrippe aus fast die ganze Flügeltiefe zusammenlaufend bis gut über die Mitte und eine Zweite Lage über die ganze Flügellänge aber nur 20cm breit von Wurzel bis zur Flügelspitze - Dies identisch auf Ober- und Unterseite.

Dazu verbrauchte ich pro Flächenseite 120gr. Harz für Holme, Gewebe und Verklebung der Balsabeplankung.

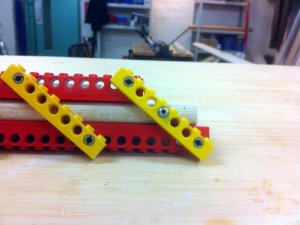

Den Vakuumsack stellte ich selber aus Bauplastik selber her indem ich an den gewünschten Stellen zwei Aluprofile abklemmte und ca. 5mm Material überstehen lies.

Dann erhitzte ich das Material mit einem Bunsenbrenner so stark dass es schmolz und eine schöne und dichte Naht erzeugte.

Ein echtes Glücksgefühl wenn man den fertigen Flügel das erste Mal am Flieger anprobiert und alles perfekt passt.