Gast_20020

User gesperrt

Hallo Zusammen,

nachdem wir auf der Seiser Alm den FDK 1.8 mit 1.8 Styrodur Sperrholz, bzw. Syrodur Balsa ausgiebig fliegen konnten, kamen wir alle auf das gleiche Ergebnis. Extrem geiles Flugverhalten bei relativ hohem Gewicht. Der FDK geht extrem gut auf Strecke, läuft wie auf Schienen und macht quasi jeden Unsinn mit ohne an seine Grenzen zu kommen.

In dem neuen Thread möchte ich euch nun am Bau einer Flächenform teil haben lassen. Es soll eine Form entstehen, mit der es möglich sein soll einen Voll-GFK Flügel oder einen Hybrid-Flügel bauen zu können. Die Hybridbauweise wird möglich, indem man ein Inlay in die Form einlegt, welches den Ausschnitt für die Rippen nachbildet.

Der D-Box Flügel soll dann mit einem Schaum ausgeschäumt werden, um die nötige Torsionssteifigkeit zu erreichen.

Anbei mal die ersten Bilder des Urmodells und der Trennebenen.

JayJay hat fleißig am Urmodell geschliffen

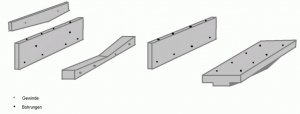

Sauberes ausfeilen der letzten zwei Millimeter am Trennbrett

und hier das grundierte Urmodell in der Trennebene

Falls ihr mal wieder lust habt ein wenig mitzulesen werde ich gerne wieder einen ausführlichen Baubericht machen.

Hier mal noch die Links zur Grundsatzdiskussion zum Hybridflügel

http://www.rc-network.de/forum/showthread.php?t=212958

Hier der alte Baubericht vom FDK 1.8

http://www.rc-network.de/forum/showthread.php?t=180286

Gruß Uwe

nachdem wir auf der Seiser Alm den FDK 1.8 mit 1.8 Styrodur Sperrholz, bzw. Syrodur Balsa ausgiebig fliegen konnten, kamen wir alle auf das gleiche Ergebnis. Extrem geiles Flugverhalten bei relativ hohem Gewicht. Der FDK geht extrem gut auf Strecke, läuft wie auf Schienen und macht quasi jeden Unsinn mit ohne an seine Grenzen zu kommen.

In dem neuen Thread möchte ich euch nun am Bau einer Flächenform teil haben lassen. Es soll eine Form entstehen, mit der es möglich sein soll einen Voll-GFK Flügel oder einen Hybrid-Flügel bauen zu können. Die Hybridbauweise wird möglich, indem man ein Inlay in die Form einlegt, welches den Ausschnitt für die Rippen nachbildet.

Der D-Box Flügel soll dann mit einem Schaum ausgeschäumt werden, um die nötige Torsionssteifigkeit zu erreichen.

Anbei mal die ersten Bilder des Urmodells und der Trennebenen.

JayJay hat fleißig am Urmodell geschliffen

Sauberes ausfeilen der letzten zwei Millimeter am Trennbrett

und hier das grundierte Urmodell in der Trennebene

Falls ihr mal wieder lust habt ein wenig mitzulesen werde ich gerne wieder einen ausführlichen Baubericht machen.

Hier mal noch die Links zur Grundsatzdiskussion zum Hybridflügel

http://www.rc-network.de/forum/showthread.php?t=212958

Hier der alte Baubericht vom FDK 1.8

http://www.rc-network.de/forum/showthread.php?t=180286

Gruß Uwe