Hydroptere

User

Moment mal dauert 10 Minuten

Da habe ich Blödsinn erzählt! Ist mir noch aufgefallen.Es ist noch zu beachten, dass bei höhere Geschwindigkeiten da Auftriebsbeiwert in der Praxis richtung null gehen wird.

sharing und gemeinsames entwickeln ist angesagt. Willst du auch so ein Teil bauen?

Jetz weiss ich auch warum man vom Team SYZ & Co.......seit April nichts mehr zu lesen bekam.

http://www.syzfoiler.com/images/photo/index.lbl#AlterationsunderwaySeptember2009

schaut man sich die Bilder vom Umbau an, so fragt man sich, was da für Dilettanten am Werk sind und für wen Sponsoren ihr überflüssiges Geld hergeben?

Wir sollten mal Sponsoren ansprechen.

Bei uns wäre deren Geld besser angelegt

)

)

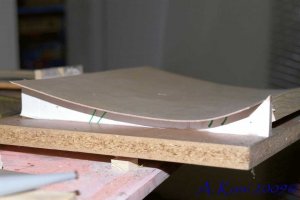

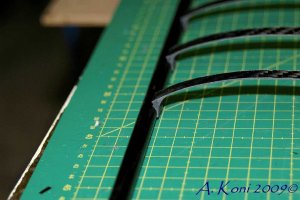

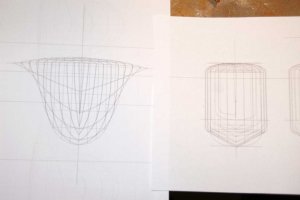

. Anschließend konnten die Spanten auf der Helling ausgerichtet und verklebt werden.

. Anschließend konnten die Spanten auf der Helling ausgerichtet und verklebt werden.

Das wäre sonst nicht möglich.

Das wäre sonst nicht möglich. .

.

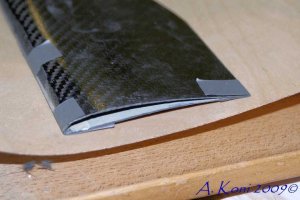

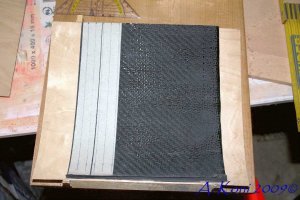

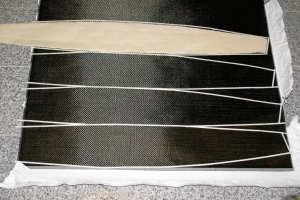

und das polieren der Form und der Trennlack haben zu einem super Finish geführt.

und das polieren der Form und der Trennlack haben zu einem super Finish geführt.

Moin Andreas,

die Obeffläche sieht ja toll aus. Hast Du mal probiert, ob die Oberfläche auch wasserdicht ist? Jens hatte mit seinen ersten Versuchen aus einer Negativform nicht so tolle Ergebnisse (ich auch nicht- deswegen baue ich im Positiverfahren).