Gerhard_Hanssmann

User

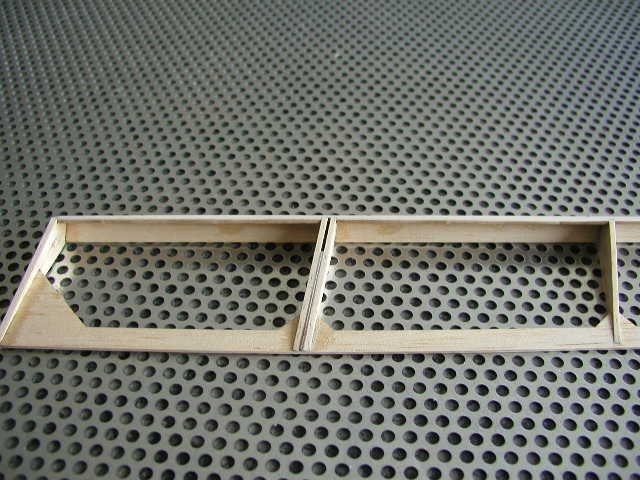

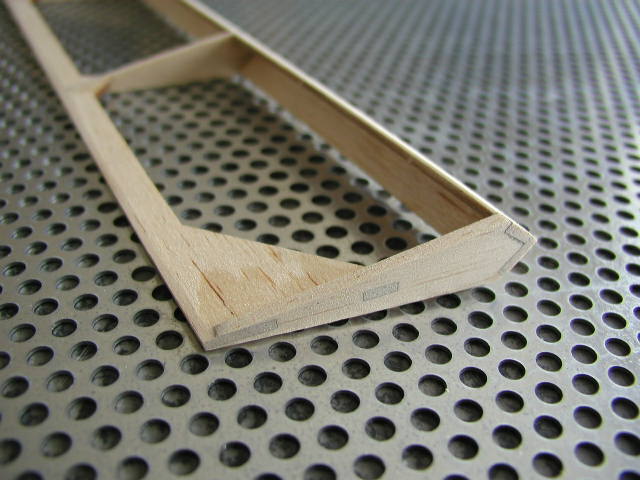

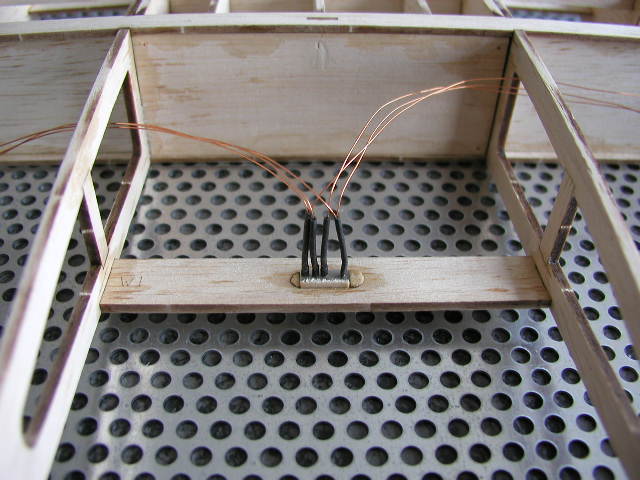

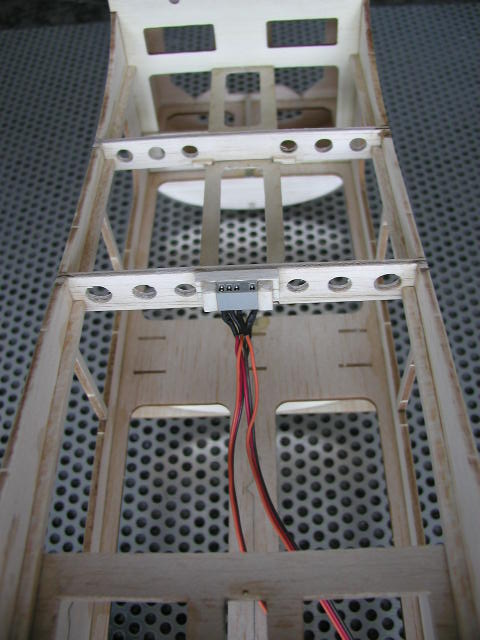

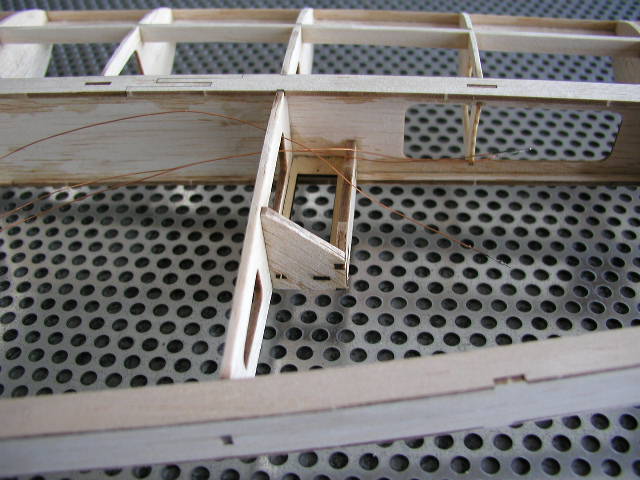

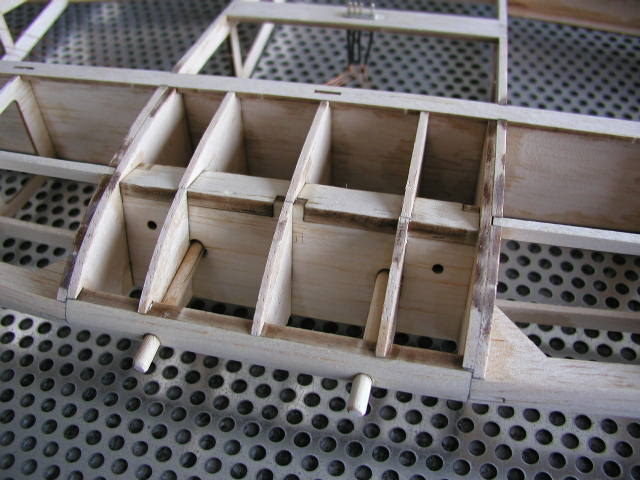

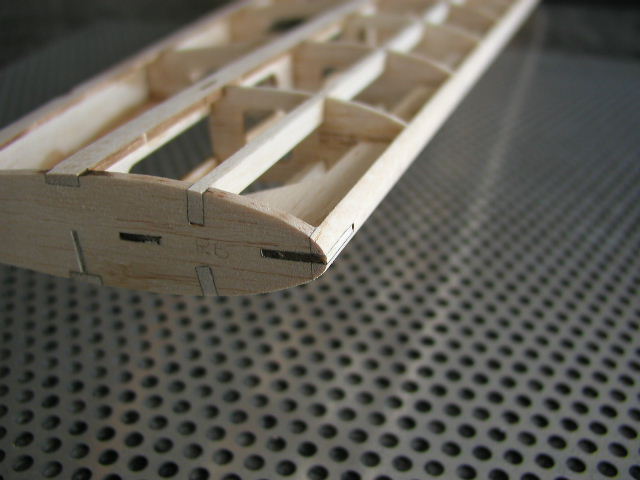

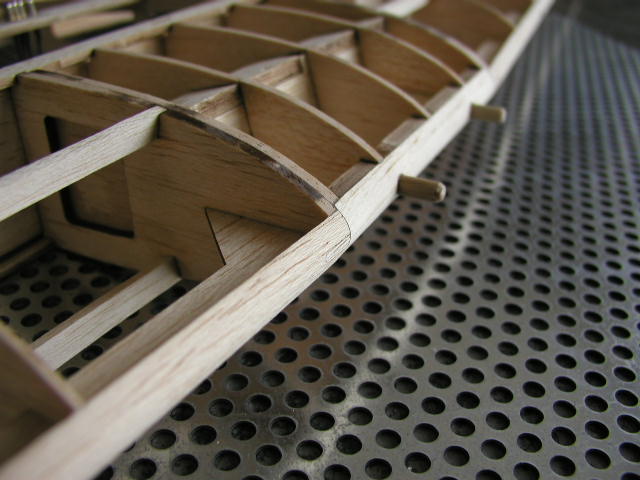

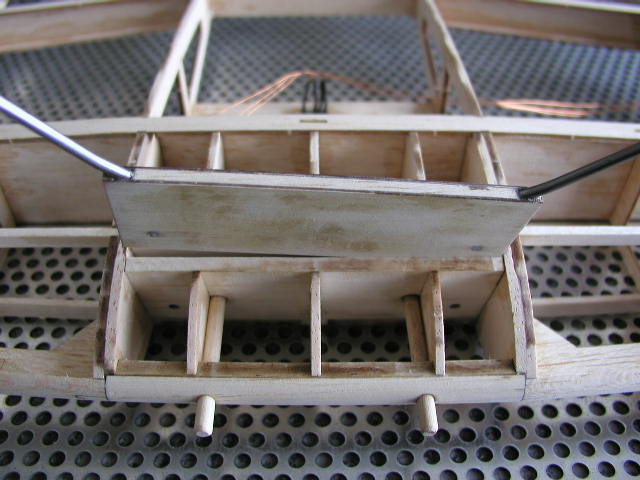

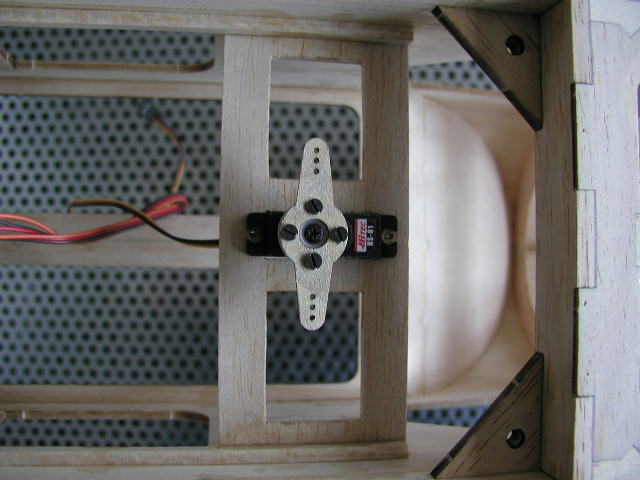

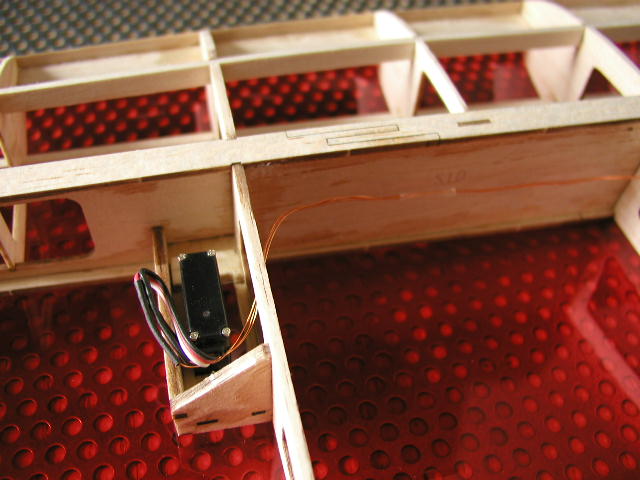

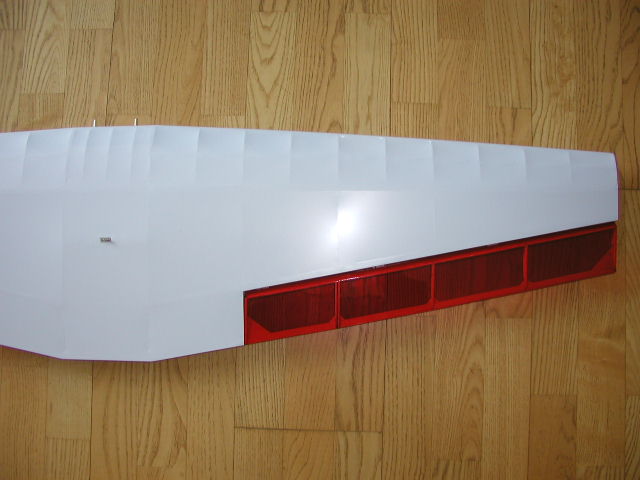

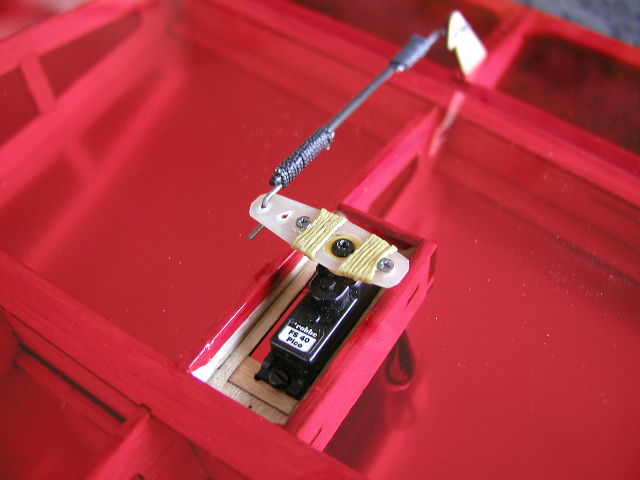

Nach dem Verkleben der zusammengesteckten Tragfläche kann der Erbauer eine leichte, statisch ausgwogene Fläche bestaunen. Einige im Plan noch vorgesehene Homverstärkungen bringen die Masse der Rohbaufläche auf 133 g. Besonders stabil ist die Fläche bei der Fahrwerksaufnahme. Bis zu den Servoschächten ist sie schon ohne Bespannung sehr verdrehsteif.

[ 02. März 2005, 07:33: Beitrag editiert von: Gerhard_Hanssmann ]

[ 02. März 2005, 07:33: Beitrag editiert von: Gerhard_Hanssmann ]