Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

dancer 3.0 (rs-aero.com) - Leistung für die Freizeit

- Ersteller RomeoSierra

- Erstellt am

-

- Schlagworte

- dancer f3j f5j leistungsmodell rs-aero thermikmodell

Könnte dann später möglich auch noch in Balsa funktionieren wann die Grammen Zahlen wurden.Würde auch Gewicht im Heck sparen.

L.G. Rein

RomeoSierra

User

Viele Wege führen nach Rom ...

... für einen muss man sich auf der Reise entscheiden.

Ihr dürft das dann gerne machen wie Ihr wollt, wenn ihr einen baut.

Auf alle Fälle ist eine Lösung/Variante im Bausatz enthalten, die auch funktioniert und die man umsetzen kann.

schöne Grüße

Robert

PS: Es freut mich aber zu sehen, dass das Interesse ungebrochen ist ...

... für einen muss man sich auf der Reise entscheiden.

Ihr dürft das dann gerne machen wie Ihr wollt, wenn ihr einen baut.

Auf alle Fälle ist eine Lösung/Variante im Bausatz enthalten, die auch funktioniert und die man umsetzen kann.

schöne Grüße

Robert

PS: Es freut mich aber zu sehen, dass das Interesse ungebrochen ist ...

Genau so hab ich es bei meinem Prototyp gelöst.Ein sich verjüngendes Balsabrettchen (in der Länge des Leitwerktägers), an dem man vorher die Bowdenzüge mit Klebeband und Seku befestigt, dann einschiebt und verklebt, sollte auch funktionieren und wäre leichter (handhabbar).

Siehe hier: https://www.rc-network.de/threads/d...stung-für-die-freizeit.11840642/post-12414585

RomeoSierra

User

Wie gesagt, bau ich ja gleich 3 Rümpfe nun ...

.. 2x Elektro (mit verschiedenen Antrieben, 1x Segler

.. 2x Elektro (mit verschiedenen Antrieben, 1x Segler

Wenn man die Handgriffe kennt, schreitet der Bau doch recht zügig voran, trotz der vielen Bauteile.

Was ich aber ziemlich sicher nochmal ändern werde ist:

1) die E-Version wird für einen 32 oder 36mm Spinner geändert - das muss derzeit mit viel zu viel Kraftaufwand vorne zusammen gezwungen werden. Macht keinen Spaß

2) den Rumpfboden ändere ich von 3mm Pappel auf 3mm Balsa. Es ist mit Pappel zwar wunderbar fest und schlagresistent, aber die Schleiferei macht auch keinen Spaß .

.

Heute hat der Seglerrumpf seine Rundungen bekommen ...

.. im Hintergrund die Späne, die beim Schnitzen angefallen sind.

.. im Hintergrund die Späne, die beim Schnitzen angefallen sind.

.. und hier die fast fertige Rumpfnase, nach der ersten intensiven Schleiferei.

.. und hier die fast fertige Rumpfnase, nach der ersten intensiven Schleiferei.

schöne Grüße

Robert

.. 2x Elektro (mit verschiedenen Antrieben, 1x Segler

.. 2x Elektro (mit verschiedenen Antrieben, 1x SeglerWenn man die Handgriffe kennt, schreitet der Bau doch recht zügig voran, trotz der vielen Bauteile.

Was ich aber ziemlich sicher nochmal ändern werde ist:

1) die E-Version wird für einen 32 oder 36mm Spinner geändert - das muss derzeit mit viel zu viel Kraftaufwand vorne zusammen gezwungen werden. Macht keinen Spaß

2) den Rumpfboden ändere ich von 3mm Pappel auf 3mm Balsa. Es ist mit Pappel zwar wunderbar fest und schlagresistent, aber die Schleiferei macht auch keinen Spaß

.

.Heute hat der Seglerrumpf seine Rundungen bekommen ...

.. im Hintergrund die Späne, die beim Schnitzen angefallen sind.

.. im Hintergrund die Späne, die beim Schnitzen angefallen sind. .. und hier die fast fertige Rumpfnase, nach der ersten intensiven Schleiferei.

.. und hier die fast fertige Rumpfnase, nach der ersten intensiven Schleiferei.schöne Grüße

Robert

RomeoSierra

User

Das 2te von 3 Höhenleitwerken entsteht ...

schöne Grüße

Robert

schöne Grüße

Robert

RomeoSierra

User

RomeoSierra

User

RomeoSierra

User

Es ist wie verhext ... ein paar konstruktive Maßnahmen zwingen mich immer wieder ein paar Schritte zurück zu machen, anstatt zügig nach vorn zu kommen.

Hier mal ein kleiner Auszug aus der Konstruktionsdatei .. damit ihr den betriebenen Aufwand ein wenig einzuordnen wisst.

.. aber ich geb nicht auf! Ein Ende kommt langsam in Sicht.

schöne Grüße

Robert

Hier mal ein kleiner Auszug aus der Konstruktionsdatei .. damit ihr den betriebenen Aufwand ein wenig einzuordnen wisst.

.. aber ich geb nicht auf! Ein Ende kommt langsam in Sicht.

schöne Grüße

Robert

MATOLO

User

Kopf hoch und vorwärts, wir warten auf SieEs ist wie verhext ... ein paar konstruktive Maßnahmen zwingen mich immer wieder ein paar Schritte zurück zu machen, anstatt zügig nach vorn zu kommen.

Hier mal ein kleiner Auszug aus der Konstruktionsdatei .. damit ihr den betriebenen Aufwand ein wenig einzuordnen wisst.

Anhang anzeigen 12619516

.. aber ich geb nicht auf! Ein Ende kommt langsam in Sicht.

schöne Grüße

Robert

Optimal? Weiß ich nicht. Für einen Leichtbau habe ich zuletzt Polystal Bowdenzug genommen, wo ich nur alle 15cm jeweils 2cm lange Bowdenzugröhrchen auf das Balsabrett geklebt habe. Spart nochmals Gewicht (man hat nur 1/8 der Länge der Außenhülle) und der Polystal ist an sich recht Knickfest. Hatte den Polystal sicherheitshalber gewachst, der Seku hat den überraschenderweise nirgends am Röhrchen festgeklebt. Ist nochmal leichter und hat kaum Einbußen bei der Knickfestigkeit auf Druck....und ich habe es auch so beim Arthobby Vector gemacht und bin jetzt damit unzufrieden weil es für optimal zu schwer ist!

Nur was ist optimal?

smeyky

User

Warum haben alle so großen Respekt vor der Geschichte mit einkleben der Bowdenzüge direkt am Holmrohr?

einige Magneten und ein vernünftiger Stahldraht und das klappt perfekt!

wer dann wirklich Gewicht sparen will nimmt CFK-Stäbe statt Stahldraht für die Anlenkung

im F3K Bereich erprobt und anerkannt und die Belastung auf Seitenruder ist dort wirklich hoch trotz der kleinen Flieger.

einige Magneten und ein vernünftiger Stahldraht und das klappt perfekt!

wer dann wirklich Gewicht sparen will nimmt CFK-Stäbe statt Stahldraht für die Anlenkung

im F3K Bereich erprobt und anerkannt und die Belastung auf Seitenruder ist dort wirklich hoch trotz der kleinen Flieger.

Bei mir war der Grund das Gewicht. Die Lösung mit 1mm Balsabrett und 5x jeweils 2cm Bowdenzugröhrchen alle 15cm ist leichter als durchgehende Bowdenzughüllen. Hängt aber natürlich vom Rumpfurchmesser ab. Wenn der sehr dick ist und damit das Balsabrett breit geht der Vorteil dahin.Warum haben alle so großen Respekt vor der Geschichte mit einkleben der Bowdenzüge direkt am Holmrohr?

einige Magneten und ein vernünftiger Stahldraht und das klappt perfekt!

wer dann wirklich Gewicht sparen will nimmt CFK-Stäbe statt Stahldraht für die Anlenkung

im F3K Bereich erprobt und anerkannt und die Belastung auf Seitenruder ist dort wirklich hoch trotz der kleinen Flieger.

RomeoSierra

User

Robert, ich habe die Art der Flächensicherung mit dem Rigelchen nicht kapiert. Könntest du davon bei Gelegenheit ein Foto einstellen?

Tausend Dank!

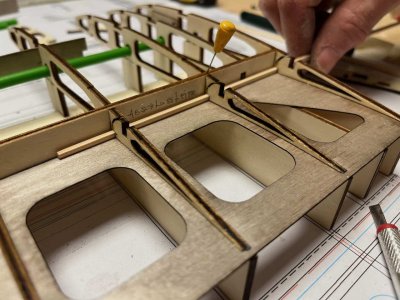

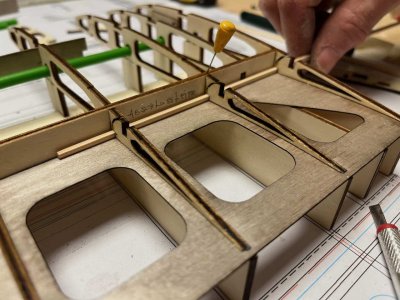

da war doch was ... hier hab ich nun ein Foto für Euch.Hihi! Da samma zwa! LG S

.. der Minihaubenverschluss sitzt eingepackt in einer Rippe im Mittelteil und verriegelt einen GFK-Zapfen, der von der Ansteckfläche durch den Schlitz rein kommt.

.. der Minihaubenverschluss sitzt eingepackt in einer Rippe im Mittelteil und verriegelt einen GFK-Zapfen, der von der Ansteckfläche durch den Schlitz rein kommt.Ich denke, jetzt ist es klar, oder?

gibt schon immer wieder ein schönes Bild, wenn die Rippen alle so stramm stehen

PS: Details folgen später ...

schöne Grüße

Robert

Genial einfach und super,da war doch was ... hier hab ich nun ein Foto für Euch.

Anhang anzeigen 12649764 .. der Minihaubenverschluss sitzt eingepackt in einer Rippe im Mittelteil und verriegelt einen GFK-Zapfen, der von der Ansteckfläche durch den Schlitz rein kommt.

Ich denke, jetzt ist es klar, oder?

RomeoSierra

User

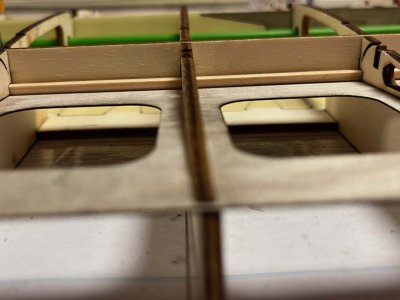

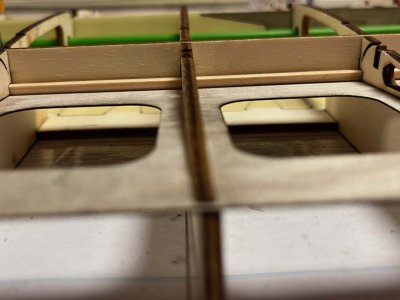

Wenn die Teile passen, geht das Zusammenstecken recht flott.

Die Abschlussleiste der Fläche sowie der Holmverkastungskamm, halten die Rippen oben auf Distanz und richten diese schön aus.

145cm misst das Mittelstück!!

Weiterer Ablauf:

Zuerst wird der Endleistenbereich komplett fertig gemacht, damit sich hier nichts mehr verziehen kann und alles soweit eingesperrt ist.

.. untere Nasenleiste wird seitlich eingeschoben.

.. untere Nasenleiste wird seitlich eingeschoben.

.. die Beplankungsfelder doch sehr groß sind, auch immer wieder die Unterseite überprüfen, ob hier eh auch alles so anliegt wie es sein soll - schaut recht gut aus.

.. die Beplankungsfelder doch sehr groß sind, auch immer wieder die Unterseite überprüfen, ob hier eh auch alles so anliegt wie es sein soll - schaut recht gut aus.

.. Ruderleiste ist eingesetzt und auch die Zusatzrippen, die den Ruderhebel dann "umarmen". Ein Abfallstück der GFK-Hebel dient als vorläufiges Distanzstück für die Zusatzrippen. Auf der Beplankung ist die Position der Rippen angezeichnet.

.. Ruderleiste ist eingesetzt und auch die Zusatzrippen, die den Ruderhebel dann "umarmen". Ein Abfallstück der GFK-Hebel dient als vorläufiges Distanzstück für die Zusatzrippen. Auf der Beplankung ist die Position der Rippen angezeichnet.

Dann wird noch die Oberfläche der Rippen schön bündig geschliffen und als vorläufig letzter Arbeitsschritt hier hinten, die obere Ruderbeplankung aufgeklebt.

... Fortsetzung folgt!

schöne Grüße

Robert

Die Abschlussleiste der Fläche sowie der Holmverkastungskamm, halten die Rippen oben auf Distanz und richten diese schön aus.

145cm misst das Mittelstück!!

Weiterer Ablauf:

Zuerst wird der Endleistenbereich komplett fertig gemacht, damit sich hier nichts mehr verziehen kann und alles soweit eingesperrt ist.

.. untere Nasenleiste wird seitlich eingeschoben.

.. untere Nasenleiste wird seitlich eingeschoben. .. die Beplankungsfelder doch sehr groß sind, auch immer wieder die Unterseite überprüfen, ob hier eh auch alles so anliegt wie es sein soll - schaut recht gut aus.

.. die Beplankungsfelder doch sehr groß sind, auch immer wieder die Unterseite überprüfen, ob hier eh auch alles so anliegt wie es sein soll - schaut recht gut aus. .. Ruderleiste ist eingesetzt und auch die Zusatzrippen, die den Ruderhebel dann "umarmen". Ein Abfallstück der GFK-Hebel dient als vorläufiges Distanzstück für die Zusatzrippen. Auf der Beplankung ist die Position der Rippen angezeichnet.

.. Ruderleiste ist eingesetzt und auch die Zusatzrippen, die den Ruderhebel dann "umarmen". Ein Abfallstück der GFK-Hebel dient als vorläufiges Distanzstück für die Zusatzrippen. Auf der Beplankung ist die Position der Rippen angezeichnet.Dann wird noch die Oberfläche der Rippen schön bündig geschliffen und als vorläufig letzter Arbeitsschritt hier hinten, die obere Ruderbeplankung aufgeklebt.

... Fortsetzung folgt!

schöne Grüße

Robert