RomeoSierra

User

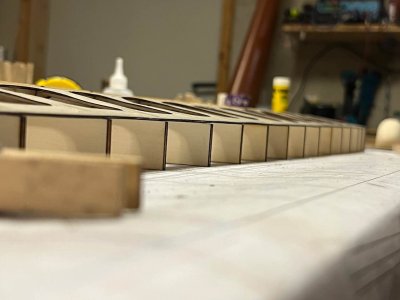

Die Ruderbeplankung hab ich das erste Mal mit dem Bügeleisen aufgeklebt .. weil die Rundung an der Nase doch ein wenig eng um die Kurve geht. Hat eigentlich ganz gut funktioniert.

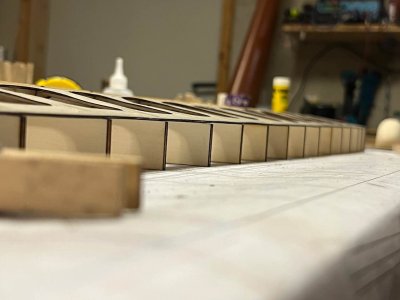

.. Leim auf beiden Seiten auftragen und trocknen lassen. Die Beplankung ist an der Nase bereits in die Schlitze eingeschoben und verharrt in dieser Position, bis der Leim transparent ist.

.. Leim auf beiden Seiten auftragen und trocknen lassen. Die Beplankung ist an der Nase bereits in die Schlitze eingeschoben und verharrt in dieser Position, bis der Leim transparent ist.

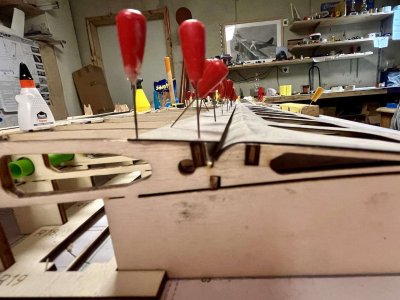

.. dann wird mit dem Folienbügeleisen, mit Stufe 3, das Sperrholz von der Nase Richtung Endleiste gebogen und gebügelt. Die Endleiste schaut schon sehr gut aus, alles soweit gerade.

.. dann wird mit dem Folienbügeleisen, mit Stufe 3, das Sperrholz von der Nase Richtung Endleiste gebogen und gebügelt. Die Endleiste schaut schon sehr gut aus, alles soweit gerade.

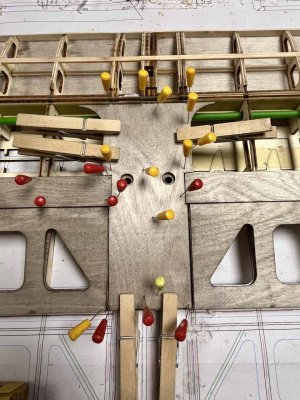

.. an der Rundung hab ich nach dem Bügel noch für "Beschwerung" gesorgt und alles so über Nacht durchtrocknen lassen. Vorne hab ich mir Balsakeile geschnitzt und eingesteckt, damit das Beplankungsmaterial in der Form bleibt.

.. an der Rundung hab ich nach dem Bügel noch für "Beschwerung" gesorgt und alles so über Nacht durchtrocknen lassen. Vorne hab ich mir Balsakeile geschnitzt und eingesteckt, damit das Beplankungsmaterial in der Form bleibt.

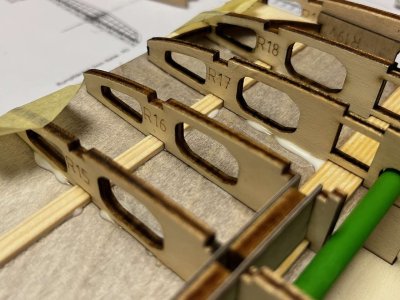

.. an der Nase wird der Holm weiter aufgebaut, die untere Beplankung zuvor eingeschoben und die Hilfsleiste von unten in die Aussparung geklebt.

.. an der Nase wird der Holm weiter aufgebaut, die untere Beplankung zuvor eingeschoben und die Hilfsleiste von unten in die Aussparung geklebt.

Hier in der Mitte besteht der Holmsteg teilweise aus GFK-Laschen. Dazwischen ist 4mm Pappel eingebaut.

Ich denke, die Stabilität der Fläche bekommt schon ein wenig "slider Charakter"

.

.

schöne Grüße

Robert

.. Leim auf beiden Seiten auftragen und trocknen lassen. Die Beplankung ist an der Nase bereits in die Schlitze eingeschoben und verharrt in dieser Position, bis der Leim transparent ist.

.. Leim auf beiden Seiten auftragen und trocknen lassen. Die Beplankung ist an der Nase bereits in die Schlitze eingeschoben und verharrt in dieser Position, bis der Leim transparent ist. .. dann wird mit dem Folienbügeleisen, mit Stufe 3, das Sperrholz von der Nase Richtung Endleiste gebogen und gebügelt. Die Endleiste schaut schon sehr gut aus, alles soweit gerade.

.. dann wird mit dem Folienbügeleisen, mit Stufe 3, das Sperrholz von der Nase Richtung Endleiste gebogen und gebügelt. Die Endleiste schaut schon sehr gut aus, alles soweit gerade. .. an der Rundung hab ich nach dem Bügel noch für "Beschwerung" gesorgt und alles so über Nacht durchtrocknen lassen. Vorne hab ich mir Balsakeile geschnitzt und eingesteckt, damit das Beplankungsmaterial in der Form bleibt.

.. an der Rundung hab ich nach dem Bügel noch für "Beschwerung" gesorgt und alles so über Nacht durchtrocknen lassen. Vorne hab ich mir Balsakeile geschnitzt und eingesteckt, damit das Beplankungsmaterial in der Form bleibt. .. an der Nase wird der Holm weiter aufgebaut, die untere Beplankung zuvor eingeschoben und die Hilfsleiste von unten in die Aussparung geklebt.

.. an der Nase wird der Holm weiter aufgebaut, die untere Beplankung zuvor eingeschoben und die Hilfsleiste von unten in die Aussparung geklebt.Hier in der Mitte besteht der Holmsteg teilweise aus GFK-Laschen. Dazwischen ist 4mm Pappel eingebaut.

Ich denke, die Stabilität der Fläche bekommt schon ein wenig "slider Charakter"

.

.schöne Grüße

Robert

... sind dann oben angeschlagen.

... sind dann oben angeschlagen.