christianh

User

Ich habe direkt nach der Entformung in einem bestimmten Bereich, nämlich entlang der Ränder, wo das Sandwich ausgenommen wurde kleine (1-3mm Durchmesser) Dellen.

In Video, auf dem diese Fehlstellen eventuell besser ersichtlich sind, wäre auf https://app.screencast.com/3YhLSNwziVAym

Die Dellen treten, an den Rändern des abgeschrägten Sandwich auf. Meine Vermutung ist nun, dass dies durch fehlendes Harz in dem Bereich und nachfolgendes Vakuum zustande kommt. Warum das aber zu einer Delle führen würde, ist mir allerdings schleierhaft.

Bisher habe ich Tragflächen immer mit einer robusten Aufbau (Aussenlage 50 CFK Uni + 100 CFK-Biax) gemacht und ich hatte dieses Problem noch nie. Diesmal habe ich das für die Aussenlage das Hexcel PrimeTex 98g/dm2 verwendet.

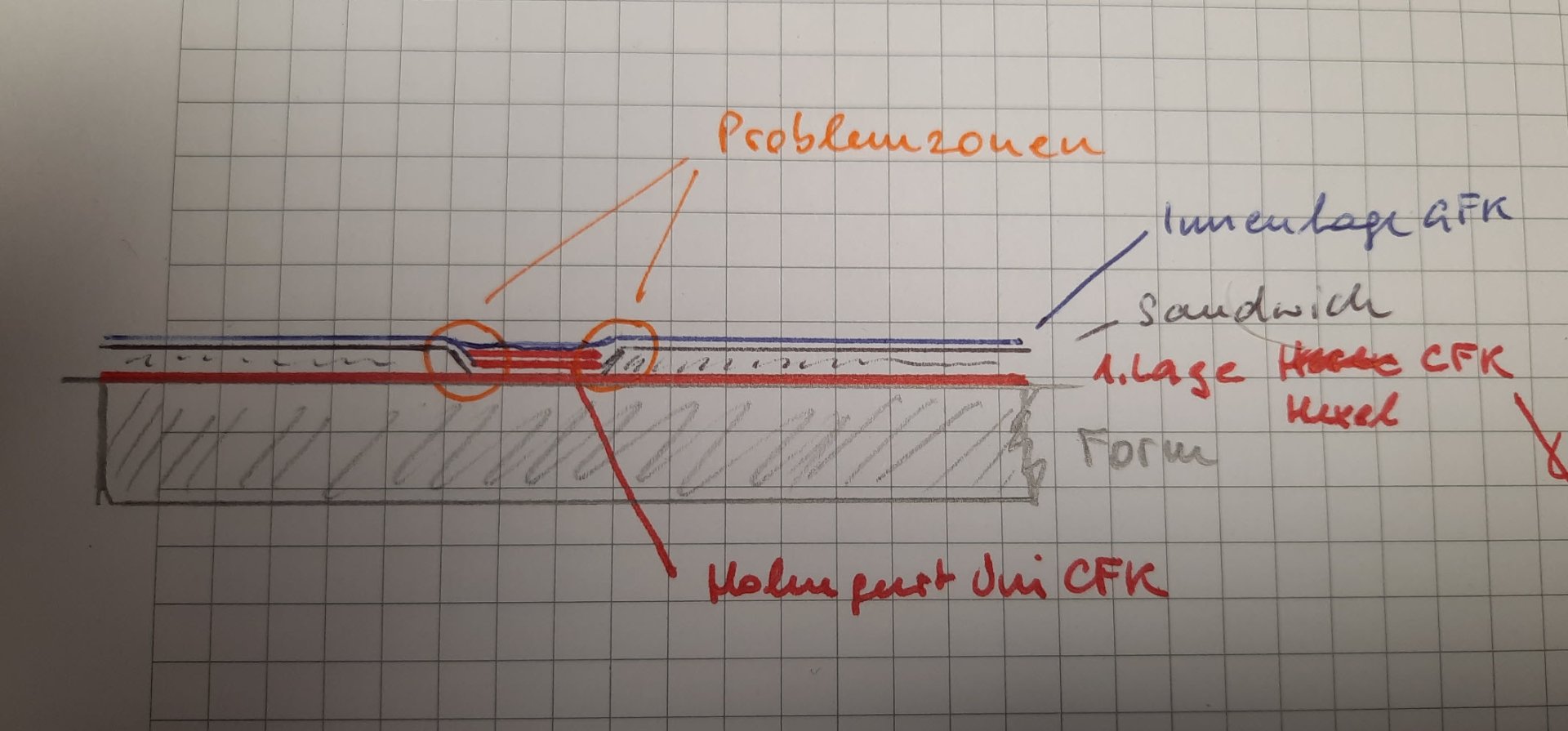

Der Aufbau ist wie im untenstehenden Bild ersichtlich und die Tragfläche wurde in drei Schritten erstellt:

Kennt dieses Problem jemand und vor allem, gibt es eine Lösung dafür ;-)

Für Hinweise wäre ich sehr dankbar.

Christian

In Video, auf dem diese Fehlstellen eventuell besser ersichtlich sind, wäre auf https://app.screencast.com/3YhLSNwziVAym

Die Dellen treten, an den Rändern des abgeschrägten Sandwich auf. Meine Vermutung ist nun, dass dies durch fehlendes Harz in dem Bereich und nachfolgendes Vakuum zustande kommt. Warum das aber zu einer Delle führen würde, ist mir allerdings schleierhaft.

Bisher habe ich Tragflächen immer mit einer robusten Aufbau (Aussenlage 50 CFK Uni + 100 CFK-Biax) gemacht und ich hatte dieses Problem noch nie. Diesmal habe ich das für die Aussenlage das Hexcel PrimeTex 98g/dm2 verwendet.

Der Aufbau ist wie im untenstehenden Bild ersichtlich und die Tragfläche wurde in drei Schritten erstellt:

- Aussenlage + Sandwich + Vakuum (12 Stunden, 0.85 Bar) -> ca. 36 Stunden aushärten

- Sandwich ausstechen (Ränder schräg anschleifen) + Holgurte einlegen + Innenlage + Vakuum (0,85 Bar) -> ca. 36 Stunden aushärten

- Einbau Holmstege + Flächenhälften verbinden -> ca. 48 Stunden aushärten

Kennt dieses Problem jemand und vor allem, gibt es eine Lösung dafür ;-)

Für Hinweise wäre ich sehr dankbar.

Christian

. Daher habe ich bei den Punkten 1 und 2 (Außenschale, Innenschale) nach den 12h Vakuum, bereits bei 35 Grad weiterhärten lassen. Nach dem Punkt 3 (Verheiraten) habe ich nach ca. 18 Stunden das Teil zum tempern (45 Grad) gegeben. Dieses frühe Härten bei erhöhten Temperaturen habe ich bisher noch nie gemacht gehabt.

. Daher habe ich bei den Punkten 1 und 2 (Außenschale, Innenschale) nach den 12h Vakuum, bereits bei 35 Grad weiterhärten lassen. Nach dem Punkt 3 (Verheiraten) habe ich nach ca. 18 Stunden das Teil zum tempern (45 Grad) gegeben. Dieses frühe Härten bei erhöhten Temperaturen habe ich bisher noch nie gemacht gehabt. Früher hatte ich immer ein Problem, dass mir die Teile nicht wieder auseinandergingen und seit ich meine Wachstechnik (siehe Beitrag im Energija Thread

Früher hatte ich immer ein Problem, dass mir die Teile nicht wieder auseinandergingen und seit ich meine Wachstechnik (siehe Beitrag im Energija Thread