Stresstest

In den letzten Wochen habe ich an einer Gerätschaft gearbeitet die den Flex und die Oberflächenfestigkeit von 3d-gedruckten Tragflächen messbar machen soll.

Mein Plan wäre es vorerst ein Tragflächenstück mit einer fixen Breite, und einem fixen Profil zu erstellen und dieses dann aus verschiedenen Materialien zu drucken (PLA, PETG, TPU, LW-PLA, ASA etc. etc.). Dann möchte ich die verschiedenen Teststücke mit dem Gerät auf Belastung bringen und die Ergebnisse tabellarisch erfassen um mal empirische Daten vom Flex und der Zähigkeit der verschiedenen Materialien zu erhalten. Es gibt bereits ähnliche Versuche, jedoch wurden diese immer mit "Testknochen" durchgeführt, und diese werden selten mit einer Aussenwand und ohne Infill gedruckt - daher wollte ich eine Testumgebung die der RC-Flugrealität etwas mehr ähnelt.

Hier zB ein Video ASA VS PETG:

Welche Eigenschaften werden getestet?

Meiner Erfahrung nach sind es 4 Hauptfaktoren mit denen die Stabilität eines 3d-gedruckten Flugmodells steht oder fällt:

1. Zähigkeit des Materials:

Diese kommt besonders bei Landungen zum Tragen - beim harten Aufsetzen tendiert zB PLA zum Splittern. Auch Landungen im Baum á la Nasenleiste trifft Ast sind ein guter Indikator.

2. Layerhaftung:

Bevor das Material aufgrund fehlender Flexibilität bricht reißt es für gewöhnlich erstmal entlang der Layer. Im Testaufbau ist die Layerhaftung einstweilen aber noch nicht integriert.

3. Flex:

Besonders bei dünnen Tragflächenprofilen ist der Flex kein unwesentlicher Faktor. Unverstärkte Tragflächen aus PETG oder anderen semiflexiblen Materialien neigen zum Flattern. Den Flex messe ich mittels einer Wägezelle und einer Messuhr. Dabei möchte ich aufzeichnen bei welcher Belastung (KG) das Tragflächenstück wie weit nach unten flext.

4. Temperaturempfindlichkeit:

Besonders PLA und LW-PLA sind extrem temperatur empfindlich - LW-PLA kann man bei Temperaturen unter 5 Grad eigentlich komplett vergessen. Die ersten Tests möchte ich bei Raumtemperatur, weitere dann bei niedrigeren Temperaturen durchführen.

Der Testaufbau:

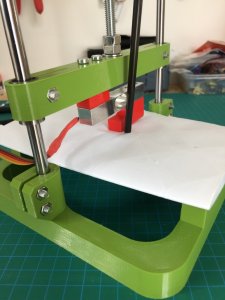

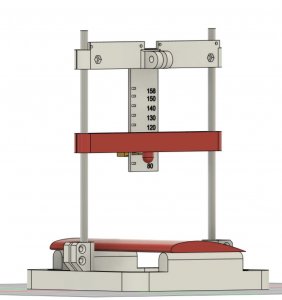

Ein Grundrahmen mit zwei 8mm Stahlwellen und einer Verbindungsbrücke an der Oberseite bildet die Basis. Die Konstruktion kann dann je nach Bedarf mit einem kugelgelagerten Schlitten mit Wägezelle ausgestattet werden oder mit einem einfachen Schlitten der den Freien Fall simuliert.

Beim Flextest kann über eine Gewindestange der Schlitten nach unten auf die Tragfläche gedrückt werden. Mittels Messuhr kann ein fixer Wert (zB 1,50mm Durchbiegung) eingestellt werden. Die Wägezelle sendet dann die entstehende Kraft an das Display und schon hat man einen Wert.

zB: für 2mm Biegung werden bei PETG 2500g benötigt (Hausnummern)

Der Test mit dem Fallschlitten ist deutlich rudimentärer aufgebaut - der Schlitten wird, mit sich steigernder Fallhöhe, so oft auf die Tragfläche fallen gelassen, bis diese erste strukturelle Schäden zeigt. Hier bin ich mir aber noch uneins wie der Kontaktpunkt geformt sein sollte - in der jetzigen Variante ähnelt er etwa einem spitzen Stein.

Soweit mein Plan für die nächste Zeit. Wie gesagt, ich weiß, es gibt bereits dutzende Youtubevideos mit Filamentvergleichen - die meisten wohl mit deutlich genaueren Messmethoden und wissenschaftlicherer Herangehensweise - aber spezifisch für Tragflächen in Leichtbauweise habe ich bisher nichts brauchbares gefunden.

Ich werde meine Ergebnisse hier veröffentlichen, vielleicht kann ja jemand von euch Nutzen daraus ziehen, und sei er nur unterhaltsamer Natur

LG

Patrick

kleingedrucktes: ja, man hätte den Aufbau deutlich professioneller gestalten können - ein Steppermotor sollte die (Fein)Gewindestange drehen, der Arduino sollte den Stepper bei einem gewissen Schwellenwert einfach automatisch abschalten, die Messuhr sollte durch ein Potentiometer ersetzt werden welches ebenfalls mit dem Arduino verbunden ist und die erreichte Verwindung beim Erreichen des Schwellenwertes automatisch speichern und anzeigen und und und, leider bin ich aber weder Programmierer noch Elektroniker daher muss es wohl vorerst bei meinen Steinzeitmethoden bleiben, wenn jemand motiviert ist - ihr wisst ja wo ich wohne

![IMG_20200714_182625[1].jpg IMG_20200714_182625[1].jpg](https://www.rc-network.de/data/attachments/2086/2086573-fea69a9ac219e2cd8a1f3fefc4e509a0.jpg)