Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Dr. Frankenstein operiert wieder: Aus typfremden Einzelteilen ein neues Modell bauen!

- Ersteller pylonrazor

- Erstellt am

pylonrazor

User

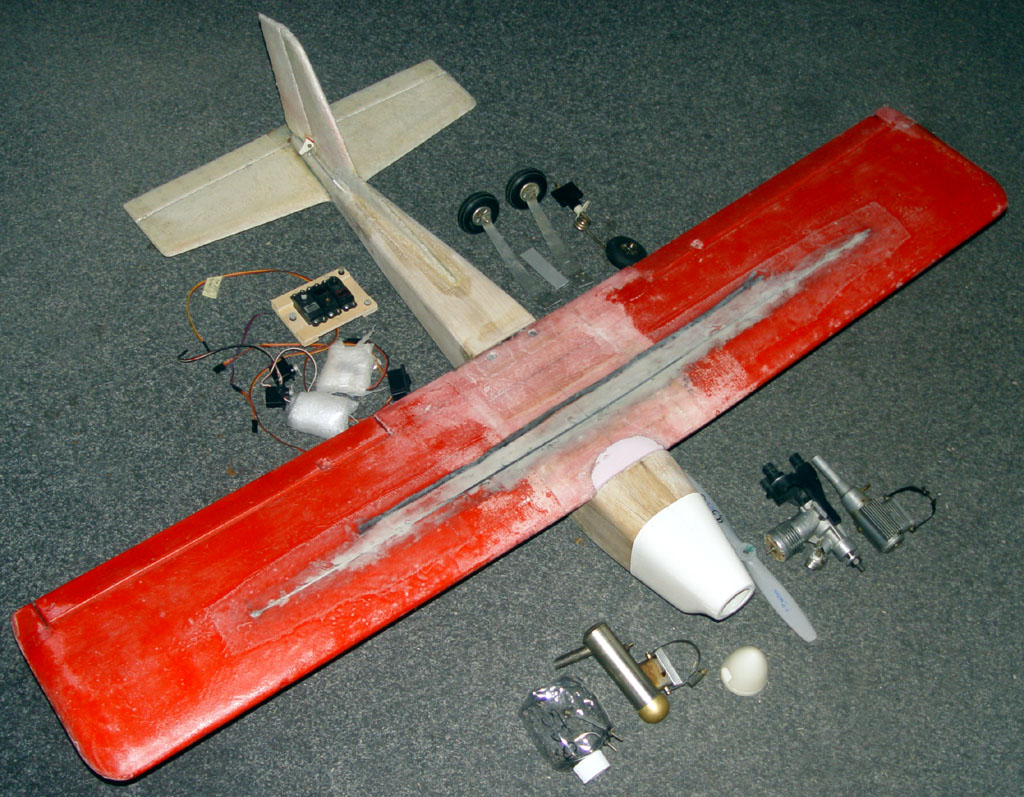

Bevor ich mit dem Epoxygepansche beginne, muss noch die Antriebsmontage geklärt werden. Zur Erinnerung: dieses Modell soll zum Testen von Verbrennermotoren mit Hubräumen von 3 bis 6 ccm dienen. Hier eine Auswahl der Motoren, die darin zum Einsatz kommen sollen:

Eine bunte Mischung...

Der mit dem längsten Hintern bestimmt den Abstand vom Spant. Ganz vorn auf den Motorträger geschraubt, sollte auch an Rennmotoren ein Drosselvergaser Platz finden. Sollte...

Mit Düsennadel hinter dem Zylinder ginge es einigermaßen, wird sie entgegen des Zylinders gedreht, passt es schlecht. Speziell der Schlauchnippel müsste verdreht werden. (Warum das nicht geht, wird in einem neuen Thema geklärt.)

Die Position des Bugrades wird auch gleich mit entschieden.

Morgen geht's weiter

Andreas

Eine bunte Mischung...

Der mit dem längsten Hintern bestimmt den Abstand vom Spant. Ganz vorn auf den Motorträger geschraubt, sollte auch an Rennmotoren ein Drosselvergaser Platz finden. Sollte...

Mit Düsennadel hinter dem Zylinder ginge es einigermaßen, wird sie entgegen des Zylinders gedreht, passt es schlecht. Speziell der Schlauchnippel müsste verdreht werden. (Warum das nicht geht, wird in einem neuen Thema geklärt.)

Die Position des Bugrades wird auch gleich mit entschieden.

Morgen geht's weiter

Andreas

pylonrazor

User

Es hilft ja alles nichts.

Irgendwann kann ich es nicht länger vor mir her schieben. Wenn alles andere getan ist, muss nun endlich Harz mit Härter gemischt werden. Besonders bei der offenen flächigen Verabreitung in geringer Materialstärke verdünne ich das Epoxy mit bis zu 25% mit Bioethanol oder Brennspiritus. Das erleichtert die Gewebetränkung und fördert die sparsame Verarbeitung, sorgt aber auch für familiäre Diskussionen. Nicht alle im Haus mögen den Alkoholgeruch so gern, wie ich.

Zunächst noch die Kratzer, Druckstellen und Klebenähte mit selbst gemachtem Ultraleichtspachtel gefüllt, dann die ganze Oberfläche mit 150er trocken geschliffen. Jetzt sollen Tragfläche und Leitwerk mit 49er Glas in Leinwandbindung belegt werden. Bei überwiegend flachen Teilen gibt das die bessere Oberfläche. Damit der recht dünne Flügel nicht nur knicksicher, sondern auch verdrehsteif wird müssen die Fasern unter 45° aufliegen. Weil das im Zuschnitt recht viel Verschnitt erzeugt, habe ich mir erst eine Pappschablone gemacht. Mit deren Hilfe konnte ich ziemlich genau ohne Überstand die beiden Stücke für die Unterseite zuschneiden. Jeweils eine kurze Seite habe ich dreieckig gelassen. Das schafft in der Mitte eine großzügige Überlappung. Zuerst wird nun die Unterseite belegt.

Es ist einfacher erst das Glas zu positionieren und dann mit dem Pinsel zu tränken wenn man verdünntes Harz aufträgt. Luftblasen entstehen keine. Trotzdem verzieht sich dabei das Gewebe gern ein wenig. Mit etwas Überstand wäre das kein Problem, so muss es aber exakt sitzen - das kann einen zur Verzweiflung oder zu Wutausbrüchen treiben.

Wieder was gelernt: für 50 Cent Glas gespart, eine Stunde länger gebraucht! Das machen wir auf der Oberseite anders.

Da ich keinen Holm oder Steckungsrohr verwende, müssen alle Zugkräfte von der Oberfläche aufgenommen werden. Zudem stellen die Servoaufnahmen und Kabelschlitze Schwächungen dar. Also habe ich zur Beruhigung einen Basaltrowing in der Mitte platziert - unter dem Glas.

Jetzt erstmal trocknen und aushärten lassen, dann kommt die Oberseite dran.

Es geht vorwärts

Andreas

Irgendwann kann ich es nicht länger vor mir her schieben. Wenn alles andere getan ist, muss nun endlich Harz mit Härter gemischt werden. Besonders bei der offenen flächigen Verabreitung in geringer Materialstärke verdünne ich das Epoxy mit bis zu 25% mit Bioethanol oder Brennspiritus. Das erleichtert die Gewebetränkung und fördert die sparsame Verarbeitung, sorgt aber auch für familiäre Diskussionen. Nicht alle im Haus mögen den Alkoholgeruch so gern, wie ich.

Zunächst noch die Kratzer, Druckstellen und Klebenähte mit selbst gemachtem Ultraleichtspachtel gefüllt, dann die ganze Oberfläche mit 150er trocken geschliffen. Jetzt sollen Tragfläche und Leitwerk mit 49er Glas in Leinwandbindung belegt werden. Bei überwiegend flachen Teilen gibt das die bessere Oberfläche. Damit der recht dünne Flügel nicht nur knicksicher, sondern auch verdrehsteif wird müssen die Fasern unter 45° aufliegen. Weil das im Zuschnitt recht viel Verschnitt erzeugt, habe ich mir erst eine Pappschablone gemacht. Mit deren Hilfe konnte ich ziemlich genau ohne Überstand die beiden Stücke für die Unterseite zuschneiden. Jeweils eine kurze Seite habe ich dreieckig gelassen. Das schafft in der Mitte eine großzügige Überlappung. Zuerst wird nun die Unterseite belegt.

Es ist einfacher erst das Glas zu positionieren und dann mit dem Pinsel zu tränken wenn man verdünntes Harz aufträgt. Luftblasen entstehen keine. Trotzdem verzieht sich dabei das Gewebe gern ein wenig. Mit etwas Überstand wäre das kein Problem, so muss es aber exakt sitzen - das kann einen zur Verzweiflung oder zu Wutausbrüchen treiben.

Wieder was gelernt: für 50 Cent Glas gespart, eine Stunde länger gebraucht! Das machen wir auf der Oberseite anders.

Da ich keinen Holm oder Steckungsrohr verwende, müssen alle Zugkräfte von der Oberfläche aufgenommen werden. Zudem stellen die Servoaufnahmen und Kabelschlitze Schwächungen dar. Also habe ich zur Beruhigung einen Basaltrowing in der Mitte platziert - unter dem Glas.

Jetzt erstmal trocknen und aushärten lassen, dann kommt die Oberseite dran.

Es geht vorwärts

Andreas

Antares

User

Bevor ich mit dem Epoxygepansche beginne, muss noch die Antriebsmontage geklärt werden. Zur Erinnerung: dieses Modell soll zum Testen von Verbrennermotoren mit Hubräumen von 3 bis 6 ccm dienen. Hier eine Auswahl der Motoren, die darin zum Einsatz kommen sollen:

Anhang anzeigen 12342807

Eine bunte Mischung...

Hi Andreas,

das sieht vom Umfang her nach einer weiteren Doktorarbeit aus - und ist nur eine Auswahl. !!

Was ist das für ein Picco, auf dem nicht "Picco" steht?

Gruß, Harald

Euch allen einen guten Rutsch und ein gesundes, frohes neues Jahr, beim Neujahrsfliegen gibts heuer keine kalten Finger.

pylonrazor

User

pylonrazor

User

So, im letzten Jahr noch schnell die Flügeloberseite bearbeitet. Hier reicht es nicht nur einfach eine Fläche drüberzulegen. Die Ausschnitte für die Querruderscharniere erfordern eine Unterbrechung. Zuerst wieder zuschneiden. Diesmal mit Überstand vorn.

Dann von hinten nach vorn tränken und laminieren. Der Überstand vorn und am Randbogen ließ sich faltenfrei umlegen und anlaminieren.

Während nun die Tragfläche aushärtet, nehmen wir uns das Leitwerk vor. Zuerst kommen die Dekofolien herunter. Dann werden die bereits angeknabberten Kanten begradigt. Die geringe Übergöße kann man gut dazu nutzen, beim Beschneiden die Form zu ändern. Vom Seitenleitwerk kam oben soviel ab, dass ein neues Scharnier eingesetzt wird. Dann wird alles angeschliffen und die Schnittkanten gerundet. Fertig für eine neue Oberfläche.

Frohes, erfolgreiches und absturzarmes neues Jahr

Andreas

Dann von hinten nach vorn tränken und laminieren. Der Überstand vorn und am Randbogen ließ sich faltenfrei umlegen und anlaminieren.

Während nun die Tragfläche aushärtet, nehmen wir uns das Leitwerk vor. Zuerst kommen die Dekofolien herunter. Dann werden die bereits angeknabberten Kanten begradigt. Die geringe Übergöße kann man gut dazu nutzen, beim Beschneiden die Form zu ändern. Vom Seitenleitwerk kam oben soviel ab, dass ein neues Scharnier eingesetzt wird. Dann wird alles angeschliffen und die Schnittkanten gerundet. Fertig für eine neue Oberfläche.

Frohes, erfolgreiches und absturzarmes neues Jahr

Andreas

pylonrazor

User

Ach, wenn das doch bloß alles ein bisschen schneller ginge...

Nicht die Arbeit an sich, sondern die Überwindung der alltäglichen Winterdepression, die einen vom Anfangen abhält...

Die Umhüllung der Schaumtragfläche hat 2 erstaunliche Ergebnisse gebracht:

das gute ist die gigantische Verdrehsteifigkeit. Was eine Hülllage 50gr Glasleinen bewirken kann!

Was es aber nicht kann, ist eine nennenswerte Verbesserung der Knicksteifigkeit. Der schwarze Basaltrowing macht zusammen mit dem Gewebe, was er soll: er hat eine hohe Zugfestigkeit. Reißen wird also nichts, weder oben noch unten.

Unterschätzt habe ich wohl die Schubspannungen auf der Druckseite. Die bewirken viele kleine Knicke nach innen.

Auf der Oberfläche lässt sich das jetzt nachträglich nur mit viel Glas oder einem dünnen Sandwich beheben. Das eine ist mir zu schwer, das andere zu aufwändig. Es muss also ein ganz anderes Konstruktionselement her. Sowas wie ein Steckungsrohr wäre gut. Bei der geringen Flügeldicke und der V-Form wäre es aber zu dünn und würde nicht weit genug nach außen reichen. Früher haben wir dafür Holme genommen. Ein Stück senkrechte Wand auf 2/3 der Spannweite. Leicht herzustellen, stabil und sehr wirksam. Dabei ist er einfach durch einen simplen Längsschnitt zu installieren.

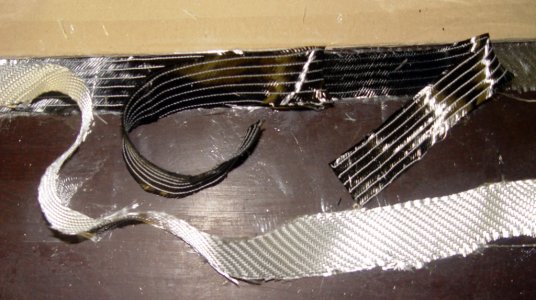

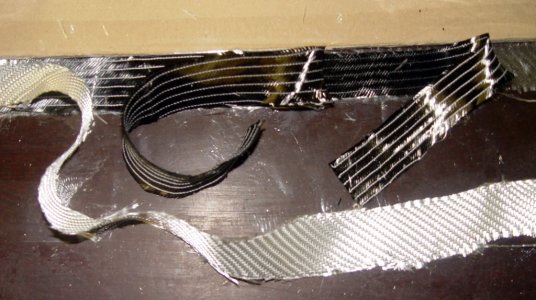

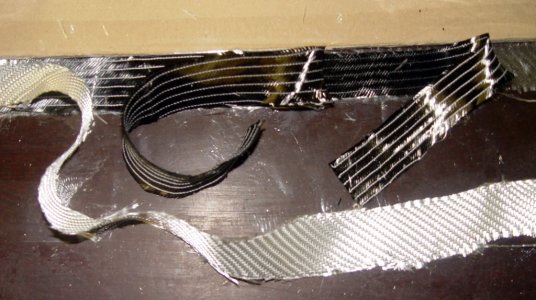

Eine Folie auf einem glatten ebenen Untergrund ist eine gute Basis. Eine Pappe entsprechend der V-Form zerschnitten bildet einen Rahmen zum Auslegen der Gewebestreifen.

Unten ein grobes Glasgewebe, dann 2 Lagen Kohle Bidirektionalgelege diagonal, und dann noch mal Glas. Alles nacheinander gut mit unverdünntem Harz tränken.

Eigentlich sollte die Pappe beim Härten die Form garantieren, sie war aber zu dick. Also weg damit, und Folie und ein Streifen dickes Plexiglas drauf. Darauf dann ein paar alte Bleibatterien zum Beschweren.

So wird der Holm gut gepresst. Morgen sehen wir uns das Resultat an.

Beste Grüße

Andreas

Nicht die Arbeit an sich, sondern die Überwindung der alltäglichen Winterdepression, die einen vom Anfangen abhält...

Die Umhüllung der Schaumtragfläche hat 2 erstaunliche Ergebnisse gebracht:

das gute ist die gigantische Verdrehsteifigkeit. Was eine Hülllage 50gr Glasleinen bewirken kann!

Was es aber nicht kann, ist eine nennenswerte Verbesserung der Knicksteifigkeit. Der schwarze Basaltrowing macht zusammen mit dem Gewebe, was er soll: er hat eine hohe Zugfestigkeit. Reißen wird also nichts, weder oben noch unten.

Unterschätzt habe ich wohl die Schubspannungen auf der Druckseite. Die bewirken viele kleine Knicke nach innen.

Auf der Oberfläche lässt sich das jetzt nachträglich nur mit viel Glas oder einem dünnen Sandwich beheben. Das eine ist mir zu schwer, das andere zu aufwändig. Es muss also ein ganz anderes Konstruktionselement her. Sowas wie ein Steckungsrohr wäre gut. Bei der geringen Flügeldicke und der V-Form wäre es aber zu dünn und würde nicht weit genug nach außen reichen. Früher haben wir dafür Holme genommen. Ein Stück senkrechte Wand auf 2/3 der Spannweite. Leicht herzustellen, stabil und sehr wirksam. Dabei ist er einfach durch einen simplen Längsschnitt zu installieren.

Eine Folie auf einem glatten ebenen Untergrund ist eine gute Basis. Eine Pappe entsprechend der V-Form zerschnitten bildet einen Rahmen zum Auslegen der Gewebestreifen.

Unten ein grobes Glasgewebe, dann 2 Lagen Kohle Bidirektionalgelege diagonal, und dann noch mal Glas. Alles nacheinander gut mit unverdünntem Harz tränken.

Eigentlich sollte die Pappe beim Härten die Form garantieren, sie war aber zu dick. Also weg damit, und Folie und ein Streifen dickes Plexiglas drauf. Darauf dann ein paar alte Bleibatterien zum Beschweren.

So wird der Holm gut gepresst. Morgen sehen wir uns das Resultat an.

Beste Grüße

Andreas

Anhänge

pylonrazor

User

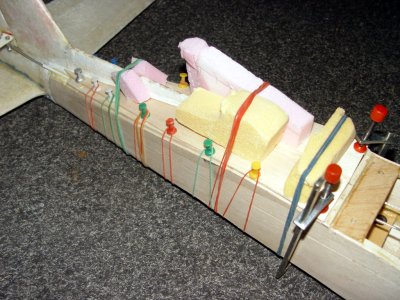

Heute wenden wir uns mal dem Leitwerk zu. Es besteht aus relativ weichem und leichtem PP-Schaum und ist durch Alter und intensive Nutzung schon recht weich geworden. Eigensteifigkeit ist kaum noch vorhanden. Als Kern, der eine stabile Hülle in Form hält, kann es aber noch sehr wohl dienen. Die Flächen werden wieder mit 50gr Glasleinen unter 45° belegt. Die Vorderkante kommt erst im 2. Schritt dran. Am meisten Arbeit macht hier die Herstellung einer Aushärte-Helling, die ein Verrutschen verhindert, und das Glas glatt und gleichmäßig andrückt. Zu unterst liegen 2 30mm XEPS-Schaumstücke, darauf kommt 4-fach gefaltetes Vlies. Das dicke Vlies ist nötig, weil das HLW beidseitig ganz leicht gewölbt und nicht planeben ist. Dann dichte, relativ steife Folie, dann 2 Lagen perforierte Folie. Darauf wird das belegte Leitwerk platziert.

Dann in umgekehrter Reihenfolge der gleiche Aufbau wie drunter, nur das XEPS wird durch je 2 Teststücke schweres Ureol (1000-1300) von Necuron ersetzt. Die insgesamt 6kg pressen gut.

Noch bevor das Harz vollständig ausgehärtet ist, muss ein erstes Mal entformt werden. Die Oberfläche wird geprüft und hier für gelungen befunden. Nun muss die Glasüberspannung des Scharnierschlitzes beidseitig geschnitten werden. Dann kommt alles wieder in die Druckform. Allerdings kommen beidseitig oben und unten 4 Schaschlickspieße zwischen die Folienlagen um das Glas am Scharnierschlitz noch anzulegen.

Heute wurde dann entformt und 80er Glas für die Kantenverstärkung zugeschnitten. Die Belegung muss nicht mehr gepresst werden, das HLW ist bereits ordentlich stabil.

Morgen schauen wir uns den neuen Tragflächenholm an.

Dann in umgekehrter Reihenfolge der gleiche Aufbau wie drunter, nur das XEPS wird durch je 2 Teststücke schweres Ureol (1000-1300) von Necuron ersetzt. Die insgesamt 6kg pressen gut.

Noch bevor das Harz vollständig ausgehärtet ist, muss ein erstes Mal entformt werden. Die Oberfläche wird geprüft und hier für gelungen befunden. Nun muss die Glasüberspannung des Scharnierschlitzes beidseitig geschnitten werden. Dann kommt alles wieder in die Druckform. Allerdings kommen beidseitig oben und unten 4 Schaschlickspieße zwischen die Folienlagen um das Glas am Scharnierschlitz noch anzulegen.

Heute wurde dann entformt und 80er Glas für die Kantenverstärkung zugeschnitten. Die Belegung muss nicht mehr gepresst werden, das HLW ist bereits ordentlich stabil.

Morgen schauen wir uns den neuen Tragflächenholm an.

pylonrazor

User

Sagte ich "morgen"?

Na, ja ein paar Minuten mehr sind es nun geworden.

Ausrede: "Es ist kalt draußen und wir sollen doch Heizenergie sparen. Das Epoxy brauchte länger zum Härten."

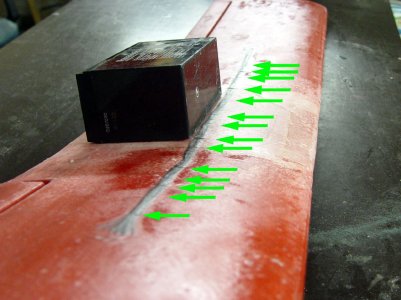

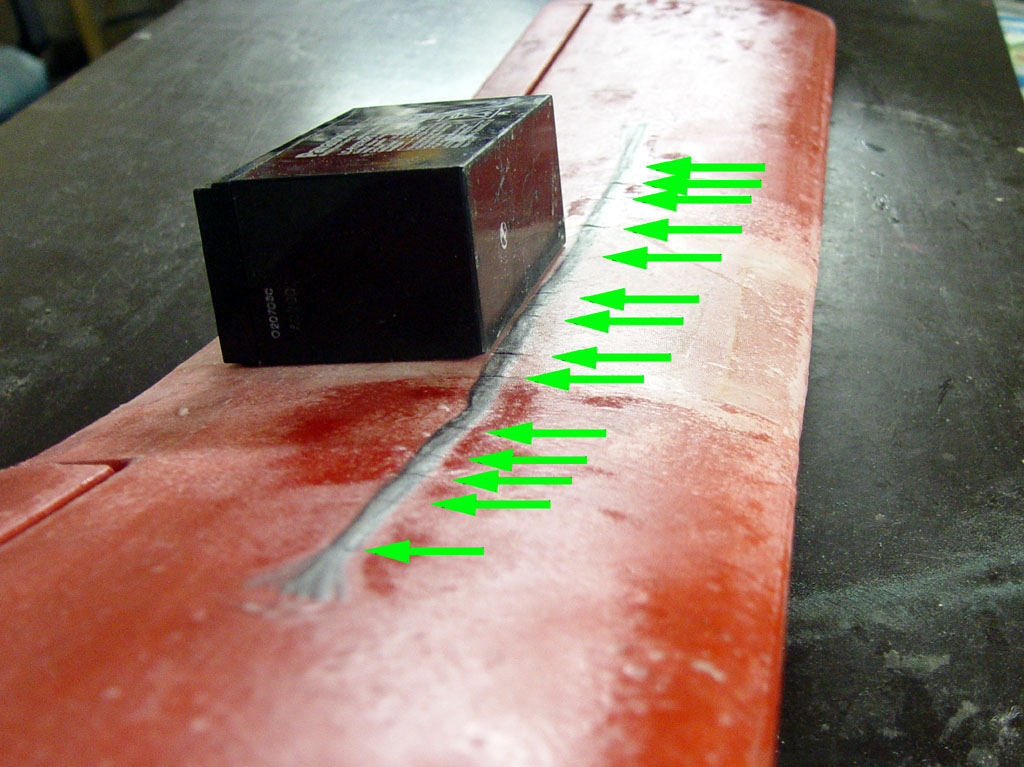

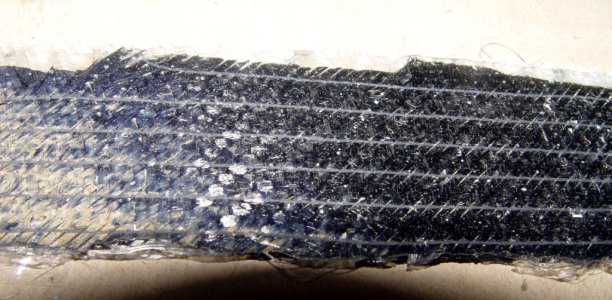

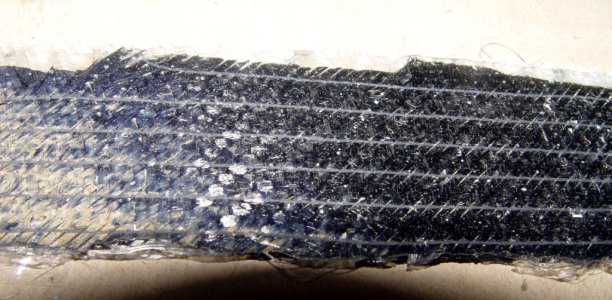

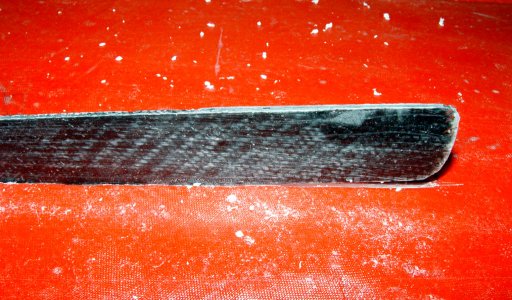

Hier nun also der Holm:

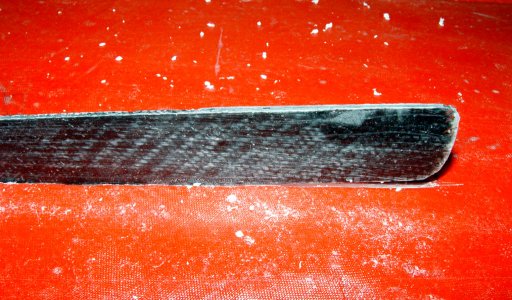

Eigentlich unspektakulär, so wie erwartet. Blasenfrei, beidseitig glatt, 2mm stark, mit etwas Übermaß zum auf Maß schneiden.

Gesagt – getan. Dann also den Schlitz in den Flügel bringen. Erst mit dem Cutter auf halbe Tiefe schneiden. Dabei darauf achten, dass es rechtwinklig nach unten geht. Dann mit dem Stichsägeblatt im X-acto-Griff den Kanal bist unten ausräumen. Wichtig: den Flügel fest auf eine harte Unterlage drücken – dann sticht die Säge nicht durch.

Testsitzung: passt, sitzt und klemmt.

Dann den Schlitz gut mit Epoxidharz tränken, den 160er Gewebestreifen mittig über den Schlitz legen, nochmal einsaftln ...

... und mit dem Holm bis unten durchdrücken.

So kann es jetzt härten. Den Überstand schneide ich später einfach mit dem Cutter ab.

Bis bald

Andreas

Na, ja ein paar Minuten mehr sind es nun geworden.

Ausrede: "Es ist kalt draußen und wir sollen doch Heizenergie sparen. Das Epoxy brauchte länger zum Härten."

Hier nun also der Holm:

Eigentlich unspektakulär, so wie erwartet. Blasenfrei, beidseitig glatt, 2mm stark, mit etwas Übermaß zum auf Maß schneiden.

Gesagt – getan. Dann also den Schlitz in den Flügel bringen. Erst mit dem Cutter auf halbe Tiefe schneiden. Dabei darauf achten, dass es rechtwinklig nach unten geht. Dann mit dem Stichsägeblatt im X-acto-Griff den Kanal bist unten ausräumen. Wichtig: den Flügel fest auf eine harte Unterlage drücken – dann sticht die Säge nicht durch.

Testsitzung: passt, sitzt und klemmt.

Dann den Schlitz gut mit Epoxidharz tränken, den 160er Gewebestreifen mittig über den Schlitz legen, nochmal einsaftln ...

... und mit dem Holm bis unten durchdrücken.

So kann es jetzt härten. Den Überstand schneide ich später einfach mit dem Cutter ab.

Bis bald

Andreas

Zuletzt bearbeitet:

pylonrazor

User

Soooo,

gleich weiter:

Überstand abgeschnitten und ordentlich drüber geschliffen. Dabei habe ich festgestellt, dass der Holm in der Mitte etwas hervorsteht, Offensichtlich hatte ich das Mittelergänzungsstück einen mm zu flach geschliffen. Etwas Mumpe mit Microballons aufgespachtelt haben die Kontur wieder glatt aufgebaut. Ein Streifen 100er Gewebe macht nun aus dem senkrechten Steg einen T-Träger.

Wenn dann unten auch ein Streifen Extragewebe drauf kommt, wird daraus ein I-Träger.

Mit dem überschüssigen Harz konnte auch gleich die Leitwerkshülle weitergetrieben werden.

Wenn es darum geht, eine möglichst glatte ebene Oberfläche zu bekommen, erscheint mir Leinenbindung besser als Köper.

L a n g s a m geht's voran...

Andreas

gleich weiter:

Überstand abgeschnitten und ordentlich drüber geschliffen. Dabei habe ich festgestellt, dass der Holm in der Mitte etwas hervorsteht, Offensichtlich hatte ich das Mittelergänzungsstück einen mm zu flach geschliffen. Etwas Mumpe mit Microballons aufgespachtelt haben die Kontur wieder glatt aufgebaut. Ein Streifen 100er Gewebe macht nun aus dem senkrechten Steg einen T-Träger.

Wenn dann unten auch ein Streifen Extragewebe drauf kommt, wird daraus ein I-Träger.

Mit dem überschüssigen Harz konnte auch gleich die Leitwerkshülle weitergetrieben werden.

Wenn es darum geht, eine möglichst glatte ebene Oberfläche zu bekommen, erscheint mir Leinenbindung besser als Köper.

L a n g s a m geht's voran...

Andreas

pylonrazor

User

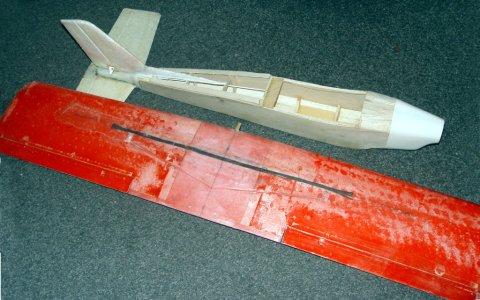

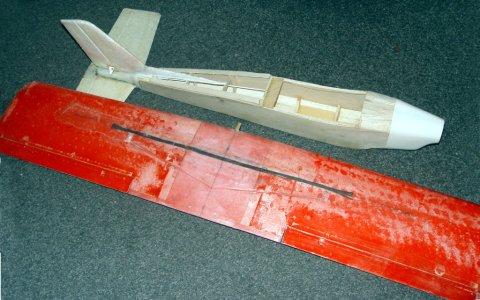

Der Erstflug rückt näher.

Tragfläche und Leitwerk sind jetzt fertig beglast. Der Flügel ist nicht nur verdrehsteif sondern auch knickfest. Steckbolzen und Verschraubung sind fertig. 1x 8mm Buche, 2x M5 Gewinde im Sperrholz.

Zum Einkleben des Leitwerks in den Rumpf wurde zunächst eine 0-Linie = Längsachse auf den Rumpf gezeichnet. Daran kann man das Leitwerk gut ausrichten.

Geklebt wird mit Fermacell Estrichkleber, der in eine 20er Einwegspritze gefüllt wurde. Das braucht zwar 24 Stunden zum Aushärten, hält dann aber super. Das leichte Aufschäumen ist ordentlich spaltfüllend und leicht. Für so einen Resteeintopf ist das genau der richtige Kleber. Wichtig ist die dauerhafte Fixierung der Teile. Das "Drücken" des Klebers muss auch beachtet werden.

Fehlende Holzstücke werden nach und nach ergänzt. Nicht zu viel auf einmal versuchen. Gut Ding will Weile haben.

Weiterkombinieren

Andreas

Tragfläche und Leitwerk sind jetzt fertig beglast. Der Flügel ist nicht nur verdrehsteif sondern auch knickfest. Steckbolzen und Verschraubung sind fertig. 1x 8mm Buche, 2x M5 Gewinde im Sperrholz.

Zum Einkleben des Leitwerks in den Rumpf wurde zunächst eine 0-Linie = Längsachse auf den Rumpf gezeichnet. Daran kann man das Leitwerk gut ausrichten.

Geklebt wird mit Fermacell Estrichkleber, der in eine 20er Einwegspritze gefüllt wurde. Das braucht zwar 24 Stunden zum Aushärten, hält dann aber super. Das leichte Aufschäumen ist ordentlich spaltfüllend und leicht. Für so einen Resteeintopf ist das genau der richtige Kleber. Wichtig ist die dauerhafte Fixierung der Teile. Das "Drücken" des Klebers muss auch beachtet werden.

Fehlende Holzstücke werden nach und nach ergänzt. Nicht zu viel auf einmal versuchen. Gut Ding will Weile haben.

Weiterkombinieren

Andreas

Hallo Andreas,Dir grauts vor nix.Das animiert mich gleich mal nach einem "Frankensteinflieger" auf dem Speicher zu suchen.

Ich hab glaub ich noch ne Curare da liegen,das Leitwerk ist noch dran.Sonst mehr durch Flakbeschuß Trümmerbrücheim Bereich Flächenaufnahme.

Weiter so....!Meinen Respekt hast Du!

Ich hab glaub ich noch ne Curare da liegen,das Leitwerk ist noch dran.Sonst mehr durch Flakbeschuß Trümmerbrücheim Bereich Flächenaufnahme.

Weiter so....!Meinen Respekt hast Du!

pylonrazor

User

Hallo Marc,

das ist richtig. Nur keine Berührungsängste entwickeln, naiv neugierig bleiben.

Wenn ich die Augen zusammenkneife, kann ich den Erstflug schon fast sehen.

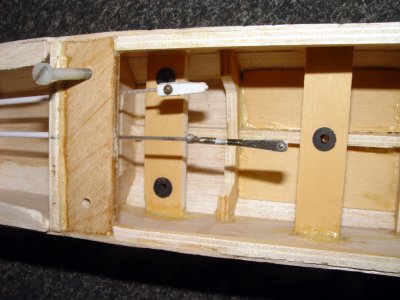

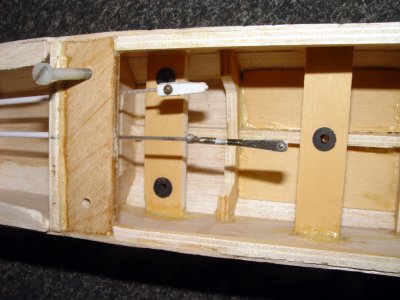

Die Servos haben jetzt auch ihren Platz gefunden. Weitestmöglich nach hinten, gemeinsam auf einer entkoppelten Platte mit D-Locks befestigt.

Die Position ist übrigens nicht berechnet, sondern aus Erfahrung hingeschätzt.

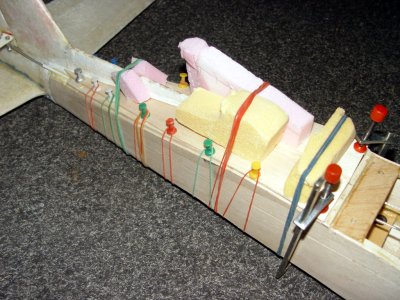

Das Turtledeck, die hintere Rumpfabdeckung, wurde aufgeklebt. So sieht das aus, wenn sich die geplante Fixierung mit Flohgummis als zu schwach herausstellt. Erst mal ein paar andrucksteigernde Klötzchen unterschieben, dann noch mit Pinnadeln und weiteren Gummis die Kraft erhöhen.

Nach dem Trocknen und Aushärten eine grobe Fase angeschnitzt.

Kleine Schritte, aber das Ziel schon in Sicht.

Gruß Andreas

das ist richtig. Nur keine Berührungsängste entwickeln, naiv neugierig bleiben.

Wenn ich die Augen zusammenkneife, kann ich den Erstflug schon fast sehen.

Die Servos haben jetzt auch ihren Platz gefunden. Weitestmöglich nach hinten, gemeinsam auf einer entkoppelten Platte mit D-Locks befestigt.

Die Position ist übrigens nicht berechnet, sondern aus Erfahrung hingeschätzt.

Das Turtledeck, die hintere Rumpfabdeckung, wurde aufgeklebt. So sieht das aus, wenn sich die geplante Fixierung mit Flohgummis als zu schwach herausstellt. Erst mal ein paar andrucksteigernde Klötzchen unterschieben, dann noch mit Pinnadeln und weiteren Gummis die Kraft erhöhen.

Nach dem Trocknen und Aushärten eine grobe Fase angeschnitzt.

Kleine Schritte, aber das Ziel schon in Sicht.

Gruß Andreas

pylonrazor

User

Sooo Leute,

wieder gibt es ein paar Fortschritte zu vermelden:

Die Befestigung des Motors mit 3 M6 D-Locks ist auch bei Verwendung von Nylon Motorträgern sehr einfach gemacht. Man muss nur ordentlich messen, anzeichnen und bohren.

Zum Anzeichnen gehört auch der entsprechende geschätzte Versatz nach oben und links. Der eigentlich Sturz und Seitenzug wird dann durch Unterlegscheiben eingestellt.

Der Rumpf ist fertig geschliffen und wird mit 50er Glas umfangen. Das Leitwerk ist fest, die Tragfläche hat vorn ein Übergangsstück zum Rumpf bekommen.

Jetzt können schon mal alle Komponenten gewogen werden, damit man eine Vorstellung vom endgültigen Gesamtgewicht bekommt. Die Fahrwerksmontage bleibt optional.

Rumpf mit Tragfläche 731 gr

Motor, Befestigung, Tank, Prop, Spinner 533 gr

RC 288gr

Oberfläche ca. 100gr

als Handstarter 2,2kg

Fahrwerk 179 gr

als Bodenstarter 2,38kg

Das sollte wohl funktionieren.

Gruß Andreas

wieder gibt es ein paar Fortschritte zu vermelden:

Die Befestigung des Motors mit 3 M6 D-Locks ist auch bei Verwendung von Nylon Motorträgern sehr einfach gemacht. Man muss nur ordentlich messen, anzeichnen und bohren.

Zum Anzeichnen gehört auch der entsprechende geschätzte Versatz nach oben und links. Der eigentlich Sturz und Seitenzug wird dann durch Unterlegscheiben eingestellt.

Der Rumpf ist fertig geschliffen und wird mit 50er Glas umfangen. Das Leitwerk ist fest, die Tragfläche hat vorn ein Übergangsstück zum Rumpf bekommen.

Jetzt können schon mal alle Komponenten gewogen werden, damit man eine Vorstellung vom endgültigen Gesamtgewicht bekommt. Die Fahrwerksmontage bleibt optional.

Rumpf mit Tragfläche 731 gr

Motor, Befestigung, Tank, Prop, Spinner 533 gr

RC 288gr

Oberfläche ca. 100gr

als Handstarter 2,2kg

Fahrwerk 179 gr

als Bodenstarter 2,38kg

Das sollte wohl funktionieren.

Gruß Andreas

pylonrazor

User

Das kann doch wohl nicht wahr sein!

Rechnet das denn keiner mal nach? Offensichtlich habe ich es nicht so mit dem Kopfrechnen bei Gewichten. Das war doch schon wieder kompletter Unfug. 731+533+288+100 sind 1652gr und nicht 2200.

Gerade ist es beim Wiegen aufgefallen: 1570gr sagt die Waage jetzt noch vor der Lackierung. Als Antrieb wurde erstmal ein getesteter OS FP 35 eingepflanzt. Der sollte die anderthalb Kilo schon zügig in die Luft zerren.

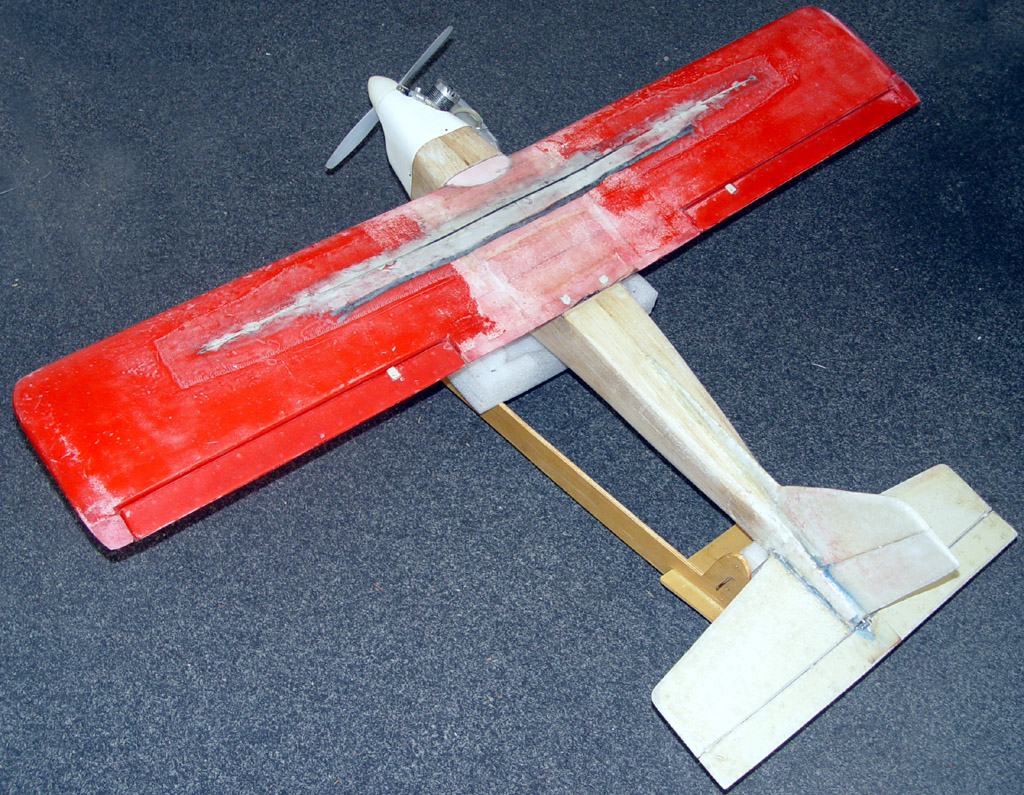

Jetzt ist der kleine Brummer fertig für den Erstflug. Hier sieht man ihn auf dem Universalstartwagen.

Gruß Andreas

Rechnet das denn keiner mal nach? Offensichtlich habe ich es nicht so mit dem Kopfrechnen bei Gewichten. Das war doch schon wieder kompletter Unfug. 731+533+288+100 sind 1652gr und nicht 2200.

Gerade ist es beim Wiegen aufgefallen: 1570gr sagt die Waage jetzt noch vor der Lackierung. Als Antrieb wurde erstmal ein getesteter OS FP 35 eingepflanzt. Der sollte die anderthalb Kilo schon zügig in die Luft zerren.

Jetzt ist der kleine Brummer fertig für den Erstflug. Hier sieht man ihn auf dem Universalstartwagen.

Gruß Andreas

Rennsemmel

User

@pylonrazor

Andreas , das ist super. Ich bin ja gespannt

@Eisvogel

Erwin, falls du noch im Teilefundus so 1-2 Flächen hast bis 1,1 m Spannweite, würd ich mich anmelden

Viele Grüße,

Sebastian

Andreas , das ist super. Ich bin ja gespannt

@Eisvogel

Erwin, falls du noch im Teilefundus so 1-2 Flächen hast bis 1,1 m Spannweite, würd ich mich anmelden

Viele Grüße,

Sebastian

pylonrazor

User

Soooo, heute prima Wetter.

Raus zum Flugplatz, Start(versuche) mit dem Startwagen...

...fehlgeschlagen.

Ein FP 35 bei 1,5 kg sollte eigentlich für einen Handstart genügen.

Gedacht – getan.

Man beachte die Eleganz der Bewegung...

...des Modells.

Wie üblich zu große Ruderausschläge, fliegt aber gut.

Gruß Andreas

Raus zum Flugplatz, Start(versuche) mit dem Startwagen...

...fehlgeschlagen.

Ein FP 35 bei 1,5 kg sollte eigentlich für einen Handstart genügen.

Gedacht – getan.

Man beachte die Eleganz der Bewegung...

...des Modells.

Wie üblich zu große Ruderausschläge, fliegt aber gut.

Gruß Andreas