mscholz1978

User

Hallo,

da ich hier schon viel gelernt habe - auch mal meine Eigenbau Fräse. Die Maschine besteht fast ausschließlich auch Multiplex Birke 23mm.

Gebaut wurde die Maschine Anfangs mit Ausnahme des Y-Motorhalters (mixware) komplett aus Multiplex - auch die Fest- und Loslagerblöcke - danach habe ich nach und nach die Teile aus ALU auf der Maschine gefertigt.

Ich bezeichne X als lange Achse - als Info.

Verfahrwege: X750 - Y420 - Z180 Durchlass unter Portal ca. 18cm bis Grundrahmen.

Aufbau:

Grundrahmen Längsträger 46mm Multiplex Birke unter dem Tisch mit 12mm verstrebt

X-Achse 20mm SBI20FLL von Romani mit jeweils 2 Wagen.

16x5 Kugelgewindespindel (China)

Portalseiten aus 46mm MPX- Y-Achsenplatte 46mm MPX - Antriebsplatte 23mm

Y-Achse 2xTHK SR35W mit jeweils 1 Wagen.

16x5 Kugelgewindespindel (China)

ZY-Platte 23mm Multiplex

Führung SBI25FLL Stark vorgespannt 1 Wagen

Z-Platte 18mm Multiplex

16x5 Kugelgewindespindel (China)

Kress FME800 (bin ich nicht wirklich zufrieden)

Steuerung

SliderSFX mit 48V 6,5A Netzteil (runtergeregelt auf 42V)

3x Motore 3A 1,7nm

Eilgeschwindigkeit sichere 50mm/s auf allen Achsen - danach reicht mein altes Notebook nicht.

Aber seht selbst die Bilder.

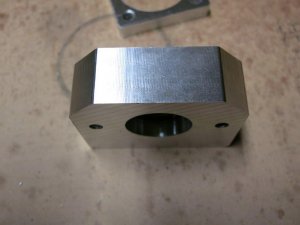

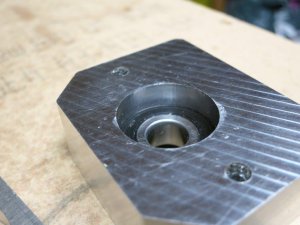

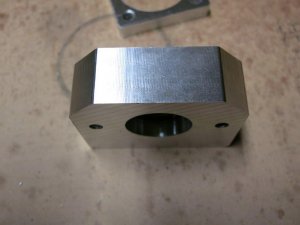

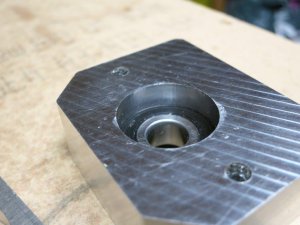

Oberflächen sind für eine "Käsefräse" denke ich OK - Genauigkeit langt für Modellbau aus - in nen 30er Loch passt nen Kugellager saugend rein. Maschine ist sehr Steif.

Alu (AW-5083) geht mit 8mm ALU-Fräser Zweischneider mit 1mm Zustellung 10mm/s schruppen und 0,05 schlichten 10mm/s. Bei mehr Zustellung geht die Kress in die Knie und hält an.

Vorteile dieses Aufbaues sind die einfache Bearbeitung von Multiplex mit Handkreissäge und Oberfäse.

Nachteil ist die "Weichheit" des Holzes - d.h. die Schienen setzen sich an den Auflageflächen - dito die Lagersitze usw.usw.

Ich werde daher nach und nach mit den vorhandenen Komponenten einen P2-Nachbau in ALU wagen - die Teile soll die Maschine fräsen.

So, genug erzählt - schaut sie euch an.

mfg Martin

da ich hier schon viel gelernt habe - auch mal meine Eigenbau Fräse. Die Maschine besteht fast ausschließlich auch Multiplex Birke 23mm.

Gebaut wurde die Maschine Anfangs mit Ausnahme des Y-Motorhalters (mixware) komplett aus Multiplex - auch die Fest- und Loslagerblöcke - danach habe ich nach und nach die Teile aus ALU auf der Maschine gefertigt.

Ich bezeichne X als lange Achse - als Info.

Verfahrwege: X750 - Y420 - Z180 Durchlass unter Portal ca. 18cm bis Grundrahmen.

Aufbau:

Grundrahmen Längsträger 46mm Multiplex Birke unter dem Tisch mit 12mm verstrebt

X-Achse 20mm SBI20FLL von Romani mit jeweils 2 Wagen.

16x5 Kugelgewindespindel (China)

Portalseiten aus 46mm MPX- Y-Achsenplatte 46mm MPX - Antriebsplatte 23mm

Y-Achse 2xTHK SR35W mit jeweils 1 Wagen.

16x5 Kugelgewindespindel (China)

ZY-Platte 23mm Multiplex

Führung SBI25FLL Stark vorgespannt 1 Wagen

Z-Platte 18mm Multiplex

16x5 Kugelgewindespindel (China)

Kress FME800 (bin ich nicht wirklich zufrieden)

Steuerung

SliderSFX mit 48V 6,5A Netzteil (runtergeregelt auf 42V)

3x Motore 3A 1,7nm

Eilgeschwindigkeit sichere 50mm/s auf allen Achsen - danach reicht mein altes Notebook nicht.

Aber seht selbst die Bilder.

Oberflächen sind für eine "Käsefräse" denke ich OK - Genauigkeit langt für Modellbau aus - in nen 30er Loch passt nen Kugellager saugend rein. Maschine ist sehr Steif.

Alu (AW-5083) geht mit 8mm ALU-Fräser Zweischneider mit 1mm Zustellung 10mm/s schruppen und 0,05 schlichten 10mm/s. Bei mehr Zustellung geht die Kress in die Knie und hält an.

Vorteile dieses Aufbaues sind die einfache Bearbeitung von Multiplex mit Handkreissäge und Oberfäse.

Nachteil ist die "Weichheit" des Holzes - d.h. die Schienen setzen sich an den Auflageflächen - dito die Lagersitze usw.usw.

Ich werde daher nach und nach mit den vorhandenen Komponenten einen P2-Nachbau in ALU wagen - die Teile soll die Maschine fräsen.

So, genug erzählt - schaut sie euch an.

mfg Martin

- aber Du hast ja noch alle Möglichkeiten....

- aber Du hast ja noch alle Möglichkeiten.... - da kann ich mal planen.

- da kann ich mal planen.