Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

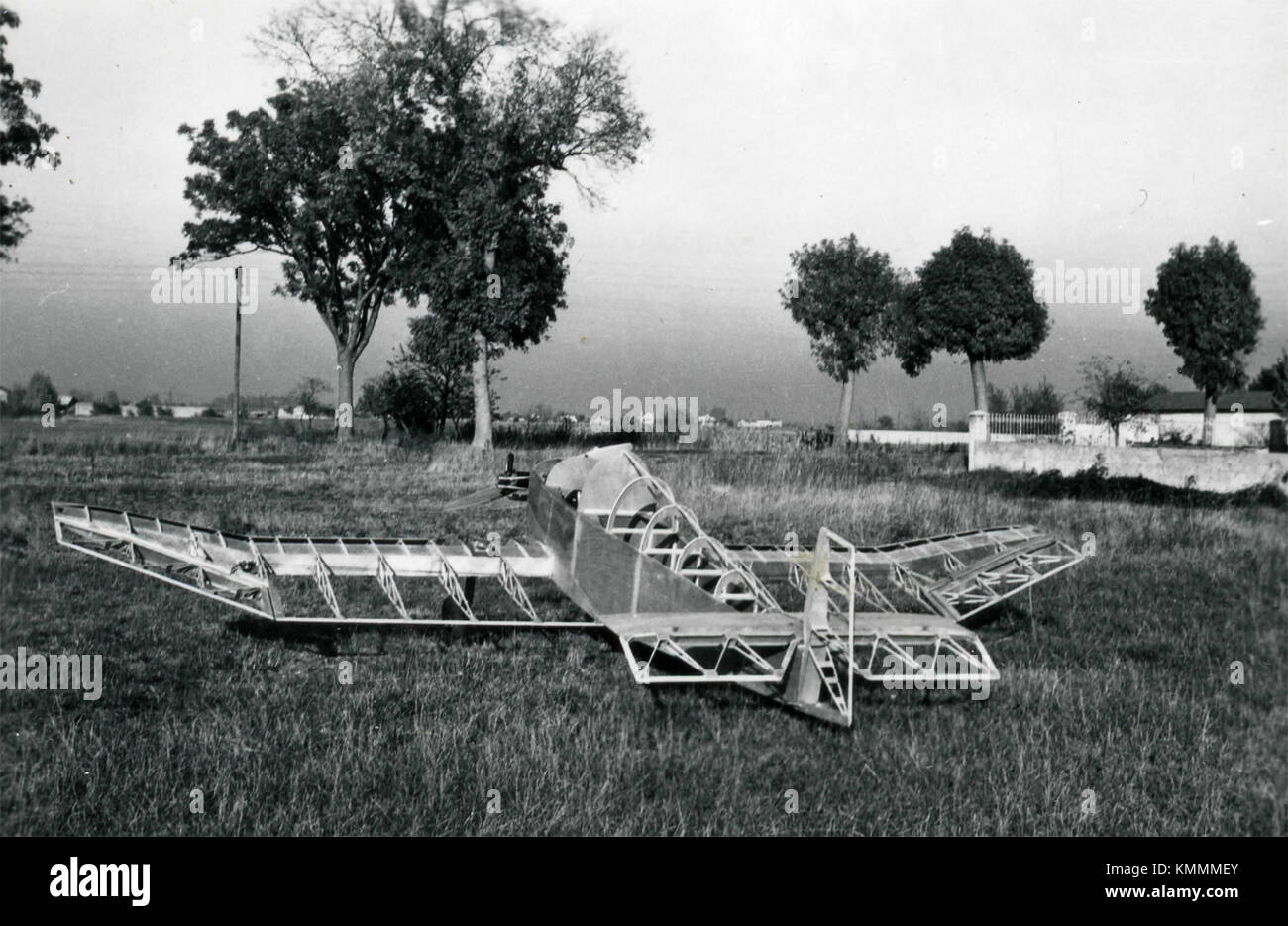

Fachwerkbauweise: Einfach vom Original kopieren

- Ersteller myosotis

- Erstellt am

-

- Schlagworte

- balsaleisten fachwerk kieferleisten leichtbau

Window

User

Der Severin Storch entspricht mit seiner Masse von 11,5 kg im Maßstab 1/4 einem originalgewicht von 736 kg - das sind 194 kg unter dem Leergewicht des Original mit 930 kg . Der Balsa Storch entspricht mit seiner geplanten Masse von 4 kg im Maßstab 1/6 einem originalgewicht von 864 kg - das sind 66 kg unter dem Leergewicht des Original mit 930 kg . Der geplante Balsa Storch ist also mit der geplanten Masse von 4 kg im Verhältnis deutlich schwerer als der Severin Storch mit 11,5 kg . Um ein gewichtsäquivalent zum Severin Storch zu erreichen sollte der Balsa Storch wenigstens 3,4 kg flugmasse erreichen - wobei seine flugeigenschaften dann immer noch nicht scale sind - es bleibt also eine Herausforderung - sowohl gegenüber dem Severin Storch als auch dem OriginalHallo Leicht- und Schwermaschinenbauer,

das Fachwerk läßt mir keine Ruhe, drum habe ich einmal zwei Fachwerkstäbe exemplarisch kurz durchgerechnet:

Länge 150 mm, beidseitig gelenkig angenommen, einmal St37 und dann Balsa (typische Werte mittel)

Querschnitt Stahlrohr 5 x 0,5 mm², Balsa 5 x 5 mm²

Ergebnis: Zug/Drucklast Stahlrohr 1844 N, Knicklast 1658 N, d.h. Versagen auf Knicken: das sind 169 kg....Masse des Rohrstücks: 9,2 gr

Zug/Druck Balsa 100 N, Knicklast 68 N, Versagen auf Knicken: das sind 6,9 kg....Masse des Stabes: 0,6 gr

Hier sieht man schon, wie wichtig es ist, die Lasten ungefähr abzuschätzen, um nicht strukturellen Overkill zu betreiben und sich damit Übergewicht aufzuladen.

Bei einem Rumpf eines Modellflugzeugs wird es nur bei den allergrößten Modellen Lasten geben, die so groß sind, dass Stahlrohre erforderlich wären für die Tragfähigkeit. Das Gewicht wird deshalb sehr hoch sein im Vergleich zu einer Bauweise mit viel schwächeren Werkstoffen.

Der Storch von Paolo Severin ist ein Schmuckstück und sehr schön konzipiert, aber mit 11,5 kg für ein naturgetreues langsames Fliegen viel zu schwer. Er sollte max. 7 kg auf die Waage bringen bei dieser Größe (1:4, bei 1:6 ca. 4 kg max.). Das liegt eben an der viel zu großen Robustheit und Tragfähigkeit sowohl der Stahlrohre als auch des Pappelsperrholzes.

Für den naturgetreuen Scale-Flug reichen sehr geringe Geschwindigkeiten und dann sind die Lasten auch sehr gering, damit auch der Leistungsbedarf. Aber dazu muss das Gewicht drastisch runter. Hier wäre ein leichtes Balsa-Fachwerk mit evtl. 4 Kiefergurten in Cockpitnähe eine Möglichkeit, das Modell erheblich leichter zu bauen. Im Fachwerk kommen nämlich nur in den Gurten wirklich große Lasten vor, nicht in den aussteifenden Stäben.

Aber die handwerkliche Arbeit seiner Schmuckstücke steht ausser Frage. Ich will mal sehen, was ich mit dem kleinen Storch hinbekomme als Abfluggewicht.

Beste Grüße

Pattex

Window

User

Da gebe ich dir recht . Mit einer flächenbelastung von 150 gr/qdm bei 17 kg im Maßstab 1/3.3 macht eine Laird Turner mit sternmotor richtig SpaßDie Frage ist halt ob das mit der geringen Fluggeschwindigkeit in der Praxis noch Spaß macht.

Eine Zeitlang sicher so langsam umhergurken, nur immer so fliegen?

Schleppen von schneller fliegenden Seglern geht dann auch eher nicht.

.Zumal sie sich dann auch mit scale flugeigenschaften bewegt - das Original hatte 1500 kg Leergewicht - da sind 17 kg dann wirklich wenig

.Zumal sie sich dann auch mit scale flugeigenschaften bewegt - das Original hatte 1500 kg Leergewicht - da sind 17 kg dann wirklich wenig . Der Storch ist anders konzeptioniert und der Prototyp der STOL Maschinen - wenn man das im Modell abbilden möchte ist das dann wohl die Herausforderung. Und in der motorisierten oldtimerfliegerei wiederum ist es das Ziel möglichst langsam durch die Lüfte zu gleiten - mit sonorem Viertakt und sich daran zu erfreuen wie das Sonnenlicht durch die transparenten Tragflächen scheint - ein bisschen Old Warden atmosphere - oder " der Traum vom Fliegen " .

. Der Storch ist anders konzeptioniert und der Prototyp der STOL Maschinen - wenn man das im Modell abbilden möchte ist das dann wohl die Herausforderung. Und in der motorisierten oldtimerfliegerei wiederum ist es das Ziel möglichst langsam durch die Lüfte zu gleiten - mit sonorem Viertakt und sich daran zu erfreuen wie das Sonnenlicht durch die transparenten Tragflächen scheint - ein bisschen Old Warden atmosphere - oder " der Traum vom Fliegen " .Anhänge

myosotis

User

Hallo Steffen,Ausser Scheibe wüsste ich keinen mehr, der St37 für Rumpffachwerke bei neu gebauten Flugzeugen benutzt.

Und die Flugzeuge mit denen ich letztens Schweissaufgaben hatten, mussten deswegen alle mit WiG geschweisst werden.

Der Christen Eagle ist meines Wissens wie die Zlin Savage ein Chrom-Molybdän-Rohr.

Danke für Deine Beispiele aus dem echten Flugzeugbau.

Ja, das ist heute leider so. Gerade neuere Konstruktionen leiden unter einem Mangel an grundlegendem Verständnis der Physik, da hilft eben kein FEM und keine virtuelle Realität oder KI. Es braucht natürliche Intelligenz: NI

. Es gibt aber auch tolle positive Beispiele (Bücker, Cessna, Piper, RV....).

. Es gibt aber auch tolle positive Beispiele (Bücker, Cessna, Piper, RV....).Egon Scheibe war ein begnadeter Leichtbauer, seine Akaflieg-Mü10 war ein Paradebeispiel extrem leichter Stahlrohrbauweise und überflog als erstes Segelflugzeug die Alpen. Hängt in der Flugwerft in Schleissheim.

Akaflieg München Mü 10 – Wikipedia

Egon Scheibe hatte die Grundlagen der Technischen Mechanik verstanden und setzte sie gekonnt in die Praxis um: Euler-Knickformel und Werkstoffeigenschaften sinnvoll einsetzen, gemäß den wirkenden Lasten. Daher sind alle seine Flugzeuge sehr leicht, sparsam und robust geworden. Mit einfachen St37 Stahlröhrchen.

Zum Einstieg in die Fachwerkberechnung hier mal ein Tipp:

Knotenpunktverfahren - Einfach erklärt! 1a - Technikermathe

Wie wird das Knotenpunktverfahren zu Bestimmung unbekannter Stabkräfte angewendet? Wir zeigen es euch an einem ausführlichen Beispiel.

Das ganze geht auch dreidimensional, am besten dann mit einer Tabellenkalkulation. Mit einem Bekannten habe ich vor Jahren einen echten Stahlrohrfachwerkrumpf eines Zweisitzers komplett gerechnet. Ergebnis: Nicht mal 5 Fachwerkstäbe, die im ersten Anlauf zu geringe Tragfähigkeit auf Zug hatten, also nicht durch Knicken dimensioniert waren. Die Wandstärke wurde um 0,5 mm erhöht und gut war's. Alles nur St37.

In der Euler-Formel steckt vom Werkstoff nur die materielle Steifigkeit, der Elastizitätsmodul. Und dieser ist für alle Stahlsorten, unabhängig von deren Festigkeit, praktisch exakt gleich groß. Daher ist es völlig unsinnig, für einen Stahlrohrrumpf hochfeste Stähle zu verwenden. Nur kurze Stäbe können an die Fließgrenze z.B. des St37 kommen (weil ihre Knicklast extrem hoch wird, durch die Kürze!). Aber da sie kurz sind, macht eine etwas größere Wanddicke praktisch nichts aus bzgl. Mehrgewicht des gesamten Rumpfes.

So ist es auch bei unseren Modellen. Einfach mal nachrechnen, was die am höchsten belasteten Stäbe und Gurte knapp hinter der Flügelaufhängung so leisten müssen. Nur mit Fakten und Physik wird unser Flugmodell sicher und leicht. Für Meinungen interessieren sich die Naturgesetze bekanntlich überhaupt nicht.....

.

.Schönes Wochenende

Pattex

myosotis

User

Hallo Lima Bravo,Die Frage ist halt ob das mit der geringen Fluggeschwindigkeit in der Praxis noch Spaß macht.

Eine Zeitlang sicher so langsam umhergurken, nur immer so fliegen?

Schleppen von schneller fliegenden Seglern geht dann auch eher nicht.

es macht mir seit meiner Jugend tierischen Spaß, extrem langsam herumzugurken und Flugfiguren zu zeigen, wo die anderen schon mit dem Spaten ihre Geräte ausgraben nach dem Stall-Spin-Bumm....Das ist ja das Schöne am Modellfliegen, jeder kann (fast) machen, was er will.

Und eine ganz starke Motivation als damals in den Anfängen minderbemittelter Jugendlicher war immer, das zu realisieren, was die reichen Angeber auf dem Modellflugplatz sich nicht mal für viel Geld kaufen konnten....und dann am untersten Ende der Geschwindigkeitsskala zusammen mit den ersten Hubschraubern im Langsamflug aufzukreuzen...

Bannerschlepp, Flugzeugschlepp, alles was das Herz begehrte war möglich, mit geringstem finanziellem Einsatz. Wie sich die Zeiten geändert haben....

Schöne Bastelstunden im Keller

Pattex

Da bin ich schon bei dir, scale fliegen, auch von der Geschwindigkeit hat schon etwas ganz besonders schönes wenn das ganze Paket passt, Vorbild, Bauweise, Geräusch, ….. ist nicht schön wenn die Etrich Taube, Geschwindigkeit nach Maßstab hochskaliert, mit Schallgeschwindigkeit durch die Luft rauscht.

Ich kann mir nicht vorstellen das man einen Manntragenden Rumpf in Gitterbauweise mit St37 bei gleichen Gewicht und Festigkeit gegenüber 4130 bauen kann.

Ich kann mir nicht vorstellen das man einen Manntragenden Rumpf in Gitterbauweise mit St37 bei gleichen Gewicht und Festigkeit gegenüber 4130 bauen kann.

myosotis

User

Hallo Lima Bravo,Da bin ich schon bei dir, scale fliegen, auch von der Geschwindigkeit hat schon etwas ganz besonders schönes wenn das ganze Paket passt, Vorbild, Bauweise, Geräusch, ….. ist nicht schön wenn die Etrich Taube, Geschwindigkeit nach Maßstab hochskaliert, mit Schallgeschwindigkeit durch die Luft rauscht.

Ich kann mir nicht vorstellen das man einen Manntragenden Rumpf in Gitterbauweise mit St37 bei gleichen Gewicht und Festigkeit gegenüber 4130 bauen kann.

Leider doch. Das ist genau die uralte Erkenntnis von Leonhard Euler und seiner genialen Knickformel. Es ist das Tragische, dass Stabilität und Festigkeit zwei völlig verschiedene Begriffe sind. Und Steifigkeit auch....

Wir haben hier das gleiche Problem wie beim Schäften: Vorstellen ist etwas anderes als Nachrechnen und Testen. Einfach mal machen, rechnen und selbst sehen. Vertrauen gewinnen in unsere Vorfahren, die mit so viel Hirn so viel entdeckt haben. Wir haben mittlerweile so viele bestätigte Erkenntnisse, die einfach von der überwiegenden Mehrheit der Menschen ignoriert werden, weil es einfacher ist, zu meinen, als einmal nachzurechnen und zu machen. Ich will hier nicht grundlos besserwissen, sondern zum Ausprobieren motivieren!

Egon Scheibe und alle anderen Stahlrohrrumpfkonstrukteure weltweit haben das früher genau so gemacht: Knicklast auf Druck und Fließen auf Zug nachrechnen, die kleinere Last zählt. Und beim Schweißen ist nicht die Festigkeit des Rohrs entscheidend, sondern die viel geringere Festigkeit der Schweissnaht, v.a. in der Wärmeeinflußzone daneben.

Und das ist das Schöne an Wissenschaft: es gibt waschkörbeweise Erkenntnis und sehr sehr praktische Anwendungen dazu! Praktisch gratis.

Viel Erkenntnisgewinn beim Nachrechnen. Ich bin gespannt auf Deine Ergebnisse

Rechne doch einfach mal meine Beispiele nach, so wie es Werner immer macht! Alle Formeln sind ja da bzw. leicht zu finden. Dann können wir weiterreden.

Grüße von der Rechenscheibe und dem Taschenrechner

Pattex

Steffen

User

prinzipiell möglich, aber wie Pattex schon schreibt: selten ist die Streckgrenze das Versagenskriterium, sondern Ausknicken. und da kann 4130 genau das gleiche wie St37, leider...Ich denke mit 4130 kann man um die Hälfte leichter bauen als mit St37.

Die Verwendung der höherwertigen Stähle sehe ich eher als Vorteil bei den relevanten Krafteinleitungen die dann mehr können. An denen verbraucht man aber nur einen relativ kleinen Teil des Gewichts.

Dazu kommt die erheblich teurere Herstellung. Einen Rumpf WiG zu schweissen, dauert abartig lange...

(sehe gerade, das gleiche hat Pattex ja auch schon geschrieben...)

Das ist wohl wahr.Egon Scheibe war ein begnadeter Leichtbauer

Besonders cool finde ich sein herangehen an die Rumpffestigkeit:

1. Rumpf gebaut,

2. belastet, wenn hält fertig, wenn gebrochen, weiter bei 3.

3. Bruchstelle dickeres Rohr eingeschweisst., gehe zu 2

Nein, das war kein "Praktiker"herangehen. Er hat das vorher schon ausgelegt, aber eben relativ scharf auf Kante.

Ich glaube Kaiser hat das auch so gemacht.

es ist schön jemanden zu sehen, der Stabilität nicht mit Festigkeit verwechselt ;-)Es ist das Tragische, dass Stabilität und Festigkeit zwei völlig verschiedene Begriffe sind

myosotis

User

Hallo Steffen,

vielen Dank!

Ein kleines Beispiel: Die Druckstrebe der Jodel Bébé D9 vor dem Querruder zur Reaktion der Seilspannung der Querruderanlenkung besteht aus einer Rechteckholzleiste. Damit hat sie aber eine vorzeitige Ausknickrichtung zur flachen Seite, d.h. die Tragfähigkeit auf Druck wird nicht ausgenutzt.

Im Nachfolgemodell D11 ist die gleiche Stütze als Quadratstab realisiert, um bei gleicher Knicklast leichter zu werden, sehr sinnvoll.

Und bei der DR 400 bzw 401 ist heute an der gleichen Stelle ein dünnwandiges Aluminiumrohr eingebaut, das noch leichter ist als die quadratische Holzstrebe.

Alle Jodels und Robins (aus Holz) haben exakt die gleichen Grundstrukturelemente wie die erste realisierte Maschine, die D9. Jean Delemontez hat sich als Autodidakt all das Wissen selbst beigebracht, wie leichte, sichere und preiswerte Flugzeuge konstruiert und gebaut werden können.

Kein mehrsitziges Flugzeug aus Carbon oder sonstigen Werkstoffen hat ein derart gutes Eigengewichts-Nutzlastverhältnis wie diese Spreisselbomber....die Konstruktionen von Michel Colomban (Cricri, Banbi und Luciole) einmal ausgenommen.

Delemontez hat aber vorwiegend Schubwände aus Sperrholz verwendet, Fachwerk (unser Thema hier) nur bei den Rippen von Flügel und Leitwerken.

Und bei den Schubwänden (Rumpf, Stege des Kastenholms) tritt auch Stabilitätsversagen früher ein als Festigkeitsversagen, nämlich Schubbeulen. Daher braucht es da auch kein hochfestes Birken- oder Buchensperrholz, sondern es reicht zur Beulverhinderung das niedrigfeste Okoumé-Sperrholz mit sehr geringer Dichte (heute ersetzt durch Khaya-Sperrholz, eine verwandte Holzart, aber mit gleichen Eigenschaften z.B. nach der französischen Luftfahrtnorm für zertifiziertes Flugzeugsperrholz).

Ich sehe das Forum hier wie früher das TELEKOLLEG im dritten Fernsehprogramm. Der zweite Bildungsweg für uns ältere Semester, in kleinen Episoden den Anschluß erwischen an die Altvorderen, die ohne Digitalisierung so viel erreicht haben. Die Jungen können zwar schneller rennen, aber die Alten kennen die Abkürzungen.....

Guten Wochenanfang

Pattex

vielen Dank!

Ein kleines Beispiel: Die Druckstrebe der Jodel Bébé D9 vor dem Querruder zur Reaktion der Seilspannung der Querruderanlenkung besteht aus einer Rechteckholzleiste. Damit hat sie aber eine vorzeitige Ausknickrichtung zur flachen Seite, d.h. die Tragfähigkeit auf Druck wird nicht ausgenutzt.

Im Nachfolgemodell D11 ist die gleiche Stütze als Quadratstab realisiert, um bei gleicher Knicklast leichter zu werden, sehr sinnvoll.

Und bei der DR 400 bzw 401 ist heute an der gleichen Stelle ein dünnwandiges Aluminiumrohr eingebaut, das noch leichter ist als die quadratische Holzstrebe.

Alle Jodels und Robins (aus Holz) haben exakt die gleichen Grundstrukturelemente wie die erste realisierte Maschine, die D9. Jean Delemontez hat sich als Autodidakt all das Wissen selbst beigebracht, wie leichte, sichere und preiswerte Flugzeuge konstruiert und gebaut werden können.

Kein mehrsitziges Flugzeug aus Carbon oder sonstigen Werkstoffen hat ein derart gutes Eigengewichts-Nutzlastverhältnis wie diese Spreisselbomber....die Konstruktionen von Michel Colomban (Cricri, Banbi und Luciole) einmal ausgenommen.

Delemontez hat aber vorwiegend Schubwände aus Sperrholz verwendet, Fachwerk (unser Thema hier) nur bei den Rippen von Flügel und Leitwerken.

Und bei den Schubwänden (Rumpf, Stege des Kastenholms) tritt auch Stabilitätsversagen früher ein als Festigkeitsversagen, nämlich Schubbeulen. Daher braucht es da auch kein hochfestes Birken- oder Buchensperrholz, sondern es reicht zur Beulverhinderung das niedrigfeste Okoumé-Sperrholz mit sehr geringer Dichte (heute ersetzt durch Khaya-Sperrholz, eine verwandte Holzart, aber mit gleichen Eigenschaften z.B. nach der französischen Luftfahrtnorm für zertifiziertes Flugzeugsperrholz).

Ich sehe das Forum hier wie früher das TELEKOLLEG im dritten Fernsehprogramm. Der zweite Bildungsweg für uns ältere Semester, in kleinen Episoden den Anschluß erwischen an die Altvorderen, die ohne Digitalisierung so viel erreicht haben. Die Jungen können zwar schneller rennen, aber die Alten kennen die Abkürzungen.....

Guten Wochenanfang

Pattex

Zuletzt bearbeitet:

Window

User

Ob das ein Telekolleg ist ? Erinnert mich eher an den Union Cambridge debattierclub  Wenn nach These und Antithese dann die Synthese folgt ist ja alles gut

Wenn nach These und Antithese dann die Synthese folgt ist ja alles gut  Nochmal zum Thema : ein fliegerfreund arbeitet aktuell an einem 1/4 Storch . Er hat sich ein " compound" verfahren erdacht und gestaltet den Rumpf in alurohr und Sperrholz . 6 mm alu außen - 4 mm innen - verklebt mit uhu 300 endfest - angestrebtes Gewicht sind 11 kg - eine Alternative

Nochmal zum Thema : ein fliegerfreund arbeitet aktuell an einem 1/4 Storch . Er hat sich ein " compound" verfahren erdacht und gestaltet den Rumpf in alurohr und Sperrholz . 6 mm alu außen - 4 mm innen - verklebt mit uhu 300 endfest - angestrebtes Gewicht sind 11 kg - eine Alternative

Wenn nach These und Antithese dann die Synthese folgt ist ja alles gut

Wenn nach These und Antithese dann die Synthese folgt ist ja alles gut  Nochmal zum Thema : ein fliegerfreund arbeitet aktuell an einem 1/4 Storch . Er hat sich ein " compound" verfahren erdacht und gestaltet den Rumpf in alurohr und Sperrholz . 6 mm alu außen - 4 mm innen - verklebt mit uhu 300 endfest - angestrebtes Gewicht sind 11 kg - eine Alternative

Nochmal zum Thema : ein fliegerfreund arbeitet aktuell an einem 1/4 Storch . Er hat sich ein " compound" verfahren erdacht und gestaltet den Rumpf in alurohr und Sperrholz . 6 mm alu außen - 4 mm innen - verklebt mit uhu 300 endfest - angestrebtes Gewicht sind 11 kg - eine Alternative Anhänge

myosotis

User

Hallo Fenster,Ob das ein Telekolleg ist ? Erinnert mich eher an den Union Cambridge debattierclubWenn nach These und Antithese dann die Synthese folgt ist ja alles gut

Nochmal zum Thema : ein fliegerfreund arbeitet aktuell an einem 1/4 Storch . Er hat sich ein " compound" verfahren erdacht und gestaltet den Rumpf in alurohr und Sperrholz . 6 mm alu außen - 4 mm innen - verklebt mit uhu 300 endfest - angestrebtes Gewicht sind 11 kg - eine Alternative Anhang anzeigen 12367568

super, da probiert einer was aus! Das mit den Aluröhrchen beschäftigt mich auch, drum habe ich hier im Forum nach Alu-Hartlöt-Erfahrungen für Fachwerke gesucht.

Besonders für das Fahrwerk des Storch bietet sich das an. Ich überlege auch, Alu-Gewindebuchsen in die Fahrwerkstrebenröhrchen einzukleben mit UHU plus endfest 300. Ich kenne den UHU endfest ja berufsbedingt sehr gut (er ist super), aber die Klebflächen sind bei den Stumpfstößen von Röhrchen sehr klein. Da reicht die Zugfestigkeit bei weitem nicht, um an die Festigkeit des Alus ranzukommen.

Die Idee mit den Gurten aus Alu finde ich auch gut. Warum nimmt er dann aber diese schweren Sperrholzrahmen und nicht auch Röhrchen oder Balsastäbe, denn diese senkrechten Stäbe haben praktisch keine Lasten bzw. die UHU-Festigkeit ist im Bereich der Balsa-Festigkeit. Oder Aluröhrchen genauso einbauen wie im Originalfachwerk.

Trotzdem weitermachen und sehen, was rauskommt. Ich drücke dem Erbauer sämtliche Daumen! 11kg sind schon mal erheblich leichter als die mindestens 14,5 kg des Storchs der "Storchenschmiede". Aber da sagt der Name ja schon, dass das Modell nicht unbedingt ganz so leicht ausfällt....

Grüße aus dem Leimtopf

Pattex

Window

User

Wir werden sehen wie die Festigkeit der bespannten Konstruktion sich entwickelt - Maiden ist für Frühjahr geplant . Persönlich bevorzuge ich im Maßstab 1/4 das 5 mm Rechteck Balsa - in diesem Maßstab ergibt sich dann auch wirklich ein gewichtsvorteil bei angemessener Festigkeit - eine weitere Alternative für zB 1/6 wären 2 mm cfk rundstäbe - das ist aber ein weites Feld ( auch Balsa wird in unterschiedlichen festigkeitsklassen und dichten angeboten - relevant im heckbereich)

OpaErnst

User

Habe in meinem Berufsleben mal viel mit Holz und Geometrie zu tun gehabt. Schließlich durften die Häuser ja nicht zusammenbrechen ... Spaß beiseite: Beim Modellbauen meiner selbst konstruierten Flugzeuge habe ich bei diesem Thema immer (!) auf den Grundsatz der "Scheibenbildung" geachtet. Ausreichende Steifigkeit in allen Winkelverhältnissen, Zug- und Druckfestigkeit bei stärker beanspruchten Teilen (je näher man dem Motor oder der Rumpfnase kommt.). Meine, das JEDER Rumpfspant "eine Scheibe" bildet. Egal, ob oval, rund oder eckig. Diese Scheiben werden durch Stringer verbunden. Ausstrebungen sorgen dafür, das "die Scheiben nicht umfallen" .... will ja nicht schulmeistern! Dazu bin ich zu alt ...Auf diesem Bild sieht man gut was ich meine.

Auf der Oberseite sind die Diagonalstreben alle von rechts/vorne nach links/hinten angeordnet.

Warum nicht von rechts/vorne nach links/hinten dann weiter links/hinten rechts/vorne dann wieder links/hinten?

OpaErnst

User

"Storchenschmiede"? Jo, ist schon Extremmodellbau. Einen Fi 156 als Flugmodell aufzubauen sollte sich, meiner Meinung und Erfahrung nach immer am Originalaufbau orientieren. Gerade die "Storch- Konstruktion" mit den Vorflügeln, dem extrem (!) langhubigen Fahrwerk und der geraden (!) Tragfläche (ohne Schränkung!) sollte man nicht verhonepipeln. In unserem Nachbarverein fliegt ein Kollege schon seit Jahren seinen 240'- Storch. Mehrmals Crash, weil "Baukastenmodell" und einige unglückliche Detaillösungen bei tragenden Teilen zur Demontage in der Luft geführt hatten. Immer wieder aufgebaut/ repariert und verbessert. Klasse, Ralf!Hallo Fenster,

super, da probiert einer was aus! Das mit den Aluröhrchen beschäftigt mich auch, drum habe ich hier im Forum nach Alu-Hartlöt-Erfahrungen für Fachwerke gesucht.

Besonders für das Fahrwerk des Storch bietet sich das an. Ich überlege auch, Alu-Gewindebuchsen in die Fahrwerkstrebenröhrchen einzukleben mit UHU plus endfest 300. Ich kenne den UHU endfest ja berufsbedingt sehr gut (er ist super), aber die Klebflächen sind bei den Stumpfstößen von Röhrchen sehr klein. Da reicht die Zugfestigkeit bei weitem nicht, um an die Festigkeit des Alus ranzukommen.

Die Idee mit den Gurten aus Alu finde ich auch gut. Warum nimmt er dann aber diese schweren Sperrholzrahmen und nicht auch Röhrchen oder Balsastäbe, denn diese senkrechten Stäbe haben praktisch keine Lasten bzw. die UHU-Festigkeit ist im Bereich der Balsa-Festigkeit. Oder Aluröhrchen genauso einbauen wie im Originalfachwerk.

Trotzdem weitermachen und sehen, was rauskommt. Ich drücke dem Erbauer sämtliche Daumen! 11kg sind schon mal erheblich leichter als die mindestens 14,5 kg des Storchs der "Storchenschmiede". Aber da sagt der Name ja schon, dass das Modell nicht unbedingt ganz so leicht ausfällt....

Grüße aus dem Leimtopf

Pattex

OpaErnst

User

Saubere Arbeit!!!! Respekt! Deine? (Wo hast Du die Speichenräder her? Brauche ich- muss ich haben, für Kamel ....)3 mm buchenholz diagonalstreben im Rumpf - antitorsion - nicht ganz klassisch Fachwerk - jedoch ähnliche Funktion Anhang anzeigen 12365815

Window

User

Die camel Räder solltest du bespannen - da gibts dubro Räder im Netz - die kann man hübsch zurecht machen - Speichen sind für die camel nicht erforderlich - viel ErfolgSaubere Arbeit!!!! Respekt! Deine? (Wo hast Du die Speichenräder her? Brauche ich- muss ich haben, für Kamel ....)