myosotis

User

Liebe Loide,

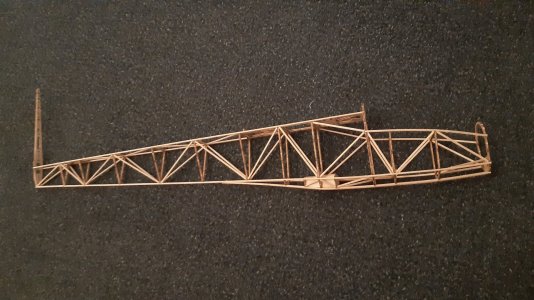

auf Anregung des Postmasters beginne ich hier, ausgehend vom Post "Kiefernleisten schäften", dieses neue Thema. Die uralte Fachwerkbauweise ist eine fast schon geniale Möglichkeit, sehr einfach leicht und konstruktiv richtig feste UND steife Bauteile im Flugmodellbau herzustellen.

Gerade im Scalemodellbau bietet sich das Kopieren des originalen Fachwerks ja an. Man braucht nicht unbedingt Stahlrohr zu nehmen, oft reichen quadratische Balsaleisten vollkommen aus. Durch die geringe Zugfestigkeit von Balsa kann sogar stumpf Stab an Stab gesetzt werden. Knoten müssen nicht unbedingt verstärkt werden.

Kiefernleisten sind nur selten als Gurte z.B. eines Rumpfgerüsts notwendig, meist nur im Cockpit- und Motoraufhängungsbereich zwischen Flügel und Brandspant. Nach hinten wird Balsa angeschäftet. Praktisch alle stoffbespannten Rümpfe von Motorflugzeugen sehen innen gleich aus: es sind rechteckige Fachwerke mit 4 Gurten und Diagonalstäben. Die Form wird nur durch Formgebungsleisten, dünne Spante und sehr leichte Verkleidungen erzeugt, die keine tragende Funktion haben. Das Grundgerüst aber ist extrem leicht, verwindungssteif, biegesteif in beide Richtungen auf-ab und rechts-links und sehr einfach zu bauen. Es kann dann bespannt werden oder mit sehr dünner Beplankung sogar noch versteift und stabilisiert werden.

Die Stäbe in einem räumlichen und auch ebenen Fachwerk sind fast immer durch die Knicklasten dimensioniert, selten durch die Zugkräfte. Daher müssen wir die Euler-Formel mit den verschiedenen Knicklängen bzw. Einspannkoeffizienten zur Berechnung der Tragfähigkeit verwenden UND die Zuglast berechnen UND die Drucklast, die das Material ! aushält. Der kleinste dieser drei Werte stellt dann die Tragfähigkeit dar und bestimmt die Mindestabmessungen des Querschnitts.

www.maschinenbau-wissen.de

www.maschinenbau-wissen.de

Es sind immer kreisrunde oder quadratische Querschnitte sinnvoll, da diese in jede Richtung die gleiche Knicklast haben. Rechteckleisten knicken zur flachen Seite aus, d.h. wir können das Material in der Breite im Knickfall gar nicht nutzen und die Leiste versagt viel zu früh, ist damit also auch zu schwer.

Es gibt eine Reihe von Berechnungsverfahren, wobei das Knotenpunktverfahren die Bestimmung aller Stablasten ermöglicht. Es steckt nur das Kräftegleichgewicht dahinter, ist also direkt anschaulich. Bei kleineren Modellen wird man aber eher ganz praktisch einfach 4x4 Balsa nehmen oder 5x5 bei Stäben so um die 100 mm Länge. Im vorderen Bereich geht man über zu den gleichen Abmessungen in Kiefer und schäftet ein. Für größere Brocken sollte natürlich einmal abgeschätzt werden, was im Cockpitbereich so erforderlich ist. Nach hinten nimmt das Biegemoment ja stark ab und wir sind mit den errechneten Abmessungen dann immer auf der sicheren Seite, bei gleicher Stablänge. Sonst einfach eine große Exceltabelle aufmachen und alle Stäbe reinpacken und einfach durchnudeln...

Interessant sind jetzt die von Euch realisierten Fachwerkbeispiele. Am besten natürlich nackig zeigen, ohne Bespannung, aber auch fertige Maschinen sind interessant und auch deren Gewichte/Massen und die Bautechnik. Gerne können wir ja mal die Stahlrohrbauweise eines Originals abschätzen und sehen, ob es in Kiefernleisten oder sogar Balsaleisten auch gehen würde und wie groß dabei die Gewichtsunterschiede wären.

Bekanntes Beispiel für eine Holzfachwerkbauweise ist übrigens der Doppeldecker Stampe! im Original.

Ich bin gespannt, was wir hier an interessanten Fachwerken im Modellbau finden, von der Fachwerkrippe über Fachwerkrümpfe bis zu ausgefachten Flügeltorsionskäasten und Fahrwerken und Flügelstreben, die tragende Funktion haben. ALLES Fachwerke.

Guten Start in dieses faszinierende Thema

Pattex

auf Anregung des Postmasters beginne ich hier, ausgehend vom Post "Kiefernleisten schäften", dieses neue Thema. Die uralte Fachwerkbauweise ist eine fast schon geniale Möglichkeit, sehr einfach leicht und konstruktiv richtig feste UND steife Bauteile im Flugmodellbau herzustellen.

Gerade im Scalemodellbau bietet sich das Kopieren des originalen Fachwerks ja an. Man braucht nicht unbedingt Stahlrohr zu nehmen, oft reichen quadratische Balsaleisten vollkommen aus. Durch die geringe Zugfestigkeit von Balsa kann sogar stumpf Stab an Stab gesetzt werden. Knoten müssen nicht unbedingt verstärkt werden.

Kiefernleisten sind nur selten als Gurte z.B. eines Rumpfgerüsts notwendig, meist nur im Cockpit- und Motoraufhängungsbereich zwischen Flügel und Brandspant. Nach hinten wird Balsa angeschäftet. Praktisch alle stoffbespannten Rümpfe von Motorflugzeugen sehen innen gleich aus: es sind rechteckige Fachwerke mit 4 Gurten und Diagonalstäben. Die Form wird nur durch Formgebungsleisten, dünne Spante und sehr leichte Verkleidungen erzeugt, die keine tragende Funktion haben. Das Grundgerüst aber ist extrem leicht, verwindungssteif, biegesteif in beide Richtungen auf-ab und rechts-links und sehr einfach zu bauen. Es kann dann bespannt werden oder mit sehr dünner Beplankung sogar noch versteift und stabilisiert werden.

Die Stäbe in einem räumlichen und auch ebenen Fachwerk sind fast immer durch die Knicklasten dimensioniert, selten durch die Zugkräfte. Daher müssen wir die Euler-Formel mit den verschiedenen Knicklängen bzw. Einspannkoeffizienten zur Berechnung der Tragfähigkeit verwenden UND die Zuglast berechnen UND die Drucklast, die das Material ! aushält. Der kleinste dieser drei Werte stellt dann die Tragfähigkeit dar und bestimmt die Mindestabmessungen des Querschnitts.

Knicken - Eulersche Knickfälle

Eine Kraft die gerade auf einen Stab drück kann zum Knicken des Stabes führen. Die kritische Knickkraft kann man mit Hilfe der Eulerschen Knickfälle berechnen. Die verschiedenen Fälle der Knickung und ihre Berechnung werden in diesem Festigkeitslehre-Skript beschrieben.

Es sind immer kreisrunde oder quadratische Querschnitte sinnvoll, da diese in jede Richtung die gleiche Knicklast haben. Rechteckleisten knicken zur flachen Seite aus, d.h. wir können das Material in der Breite im Knickfall gar nicht nutzen und die Leiste versagt viel zu früh, ist damit also auch zu schwer.

Es gibt eine Reihe von Berechnungsverfahren, wobei das Knotenpunktverfahren die Bestimmung aller Stablasten ermöglicht. Es steckt nur das Kräftegleichgewicht dahinter, ist also direkt anschaulich. Bei kleineren Modellen wird man aber eher ganz praktisch einfach 4x4 Balsa nehmen oder 5x5 bei Stäben so um die 100 mm Länge. Im vorderen Bereich geht man über zu den gleichen Abmessungen in Kiefer und schäftet ein. Für größere Brocken sollte natürlich einmal abgeschätzt werden, was im Cockpitbereich so erforderlich ist. Nach hinten nimmt das Biegemoment ja stark ab und wir sind mit den errechneten Abmessungen dann immer auf der sicheren Seite, bei gleicher Stablänge. Sonst einfach eine große Exceltabelle aufmachen und alle Stäbe reinpacken und einfach durchnudeln...

Interessant sind jetzt die von Euch realisierten Fachwerkbeispiele. Am besten natürlich nackig zeigen, ohne Bespannung, aber auch fertige Maschinen sind interessant und auch deren Gewichte/Massen und die Bautechnik. Gerne können wir ja mal die Stahlrohrbauweise eines Originals abschätzen und sehen, ob es in Kiefernleisten oder sogar Balsaleisten auch gehen würde und wie groß dabei die Gewichtsunterschiede wären.

Bekanntes Beispiel für eine Holzfachwerkbauweise ist übrigens der Doppeldecker Stampe! im Original.

Ich bin gespannt, was wir hier an interessanten Fachwerken im Modellbau finden, von der Fachwerkrippe über Fachwerkrümpfe bis zu ausgefachten Flügeltorsionskäasten und Fahrwerken und Flügelstreben, die tragende Funktion haben. ALLES Fachwerke.

Guten Start in dieses faszinierende Thema

Pattex

Zuletzt bearbeitet:

)

)