Falcon-Jet

User

Here is what I have...

Here is what I have...

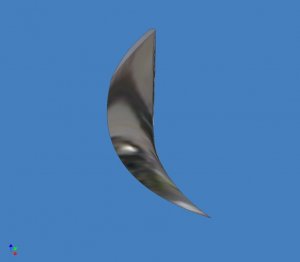

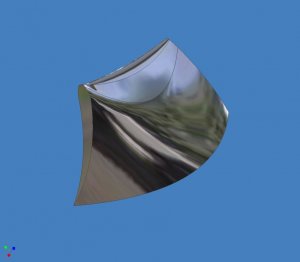

Isometric view - Einzelne Schaufel

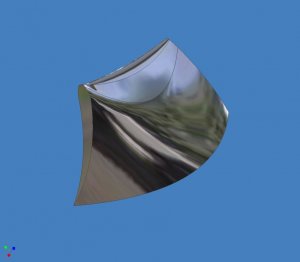

Von unten

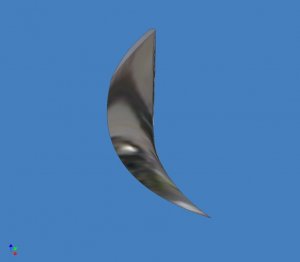

Von vorne

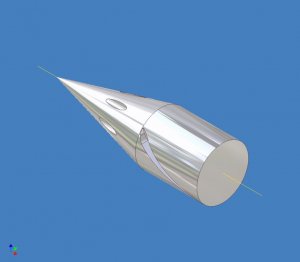

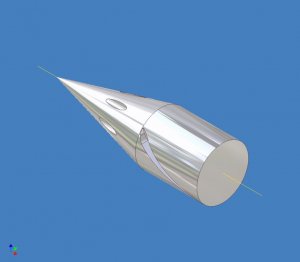

Isometric view - "Fan hub" Das eingebettete Profil der Schaufel zu sehen...

Fan Hub

Winkel sind berechnet aufgrund von Volumenstrom & Umfangsgeschwindigkeiten in den jeweiligen versch. Profiltiefen. (Um u.a. eine homogene Geschwindigkeitsverteilung zu erreichen.) Das Ganze mag Euch noch nicht viel helfen; ist bloss mal um einen Einblick zu gewähren.

Ich experimentiere noch mit der Profilhinterkante, die "Wellerei" gefällt mir noch nicht.

Der Fan darf mit rund 300m/s Umfangsgeschwindigkeit laufen. Das bedeutet bei 120mm Durchmesser eine Drehzahl von 47'000u/min. Das ergibt an der Schaufelwurzel eine Zugkraft von rund 160N/mm2 - ein Wert der hochfestes (ausgehärtetes) Aluminium ohne weiteres verträgt.

Gruss

Johannes

P.S. Die Herstellung des 3-D Teiles im CAD hat rein gar nichts mit der realen Fertigung zu tun. Nicht dass ihr denkt, ich will die Schaufeln auf den Spinner kleben

Here is what I have...

Isometric view - Einzelne Schaufel

Von unten

Von vorne

Isometric view - "Fan hub" Das eingebettete Profil der Schaufel zu sehen...

Fan Hub

Winkel sind berechnet aufgrund von Volumenstrom & Umfangsgeschwindigkeiten in den jeweiligen versch. Profiltiefen. (Um u.a. eine homogene Geschwindigkeitsverteilung zu erreichen.) Das Ganze mag Euch noch nicht viel helfen; ist bloss mal um einen Einblick zu gewähren.

Ich experimentiere noch mit der Profilhinterkante, die "Wellerei" gefällt mir noch nicht.

Der Fan darf mit rund 300m/s Umfangsgeschwindigkeit laufen. Das bedeutet bei 120mm Durchmesser eine Drehzahl von 47'000u/min. Das ergibt an der Schaufelwurzel eine Zugkraft von rund 160N/mm2 - ein Wert der hochfestes (ausgehärtetes) Aluminium ohne weiteres verträgt.

Gruss

Johannes

P.S. Die Herstellung des 3-D Teiles im CAD hat rein gar nichts mit der realen Fertigung zu tun. Nicht dass ihr denkt, ich will die Schaufeln auf den Spinner kleben

Was ist ein geeignetes Material für die Form? Du brauchst ein Negativ davon, richtig?

Was ist ein geeignetes Material für die Form? Du brauchst ein Negativ davon, richtig? ).

).