Sauerbruch

User

Liebe alle,

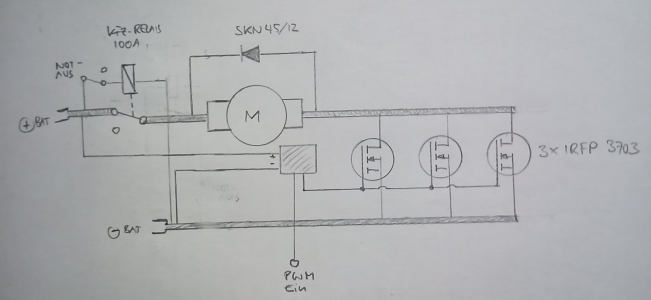

ich habe mit ein paar Kollegen eine Winde gebaut, in der der Motor (1,2kW-Anlassermotor) von 3 parallelgeschalteten Power-MOSFETS (IRFP3703) über ein PWM-Signal geregelt wird. Die Ansteuerung der MOSFETs erfolgt über ein Gatetreiber-IC.

Nun hat es bereits zum dritten mal bei ganz normalen, unspektakulären F3J-Starts einen Gate-Durchschlag gegeben, so dass mal wieder der Austausch aller Transistoren ansteht. Da die Dinger m.E. für ihre Aufgabe mehr als ausreichend dimensioniert sind (zu regelnder Strom ca. 100 A, ID max für jeden Transistor: 210 A ) scheint es mir immer unwahrscheinlicher, dass dies Durchschläge durch eine Überlastung verursacht werden.

Ist hier jemand der Erfahrung mit diesen Bauteilen hat und mir einen Tip geben könnte, was ich gegen diese Gate-Durchschläge tun könnte? Bei Bedarf liefere ich natürlich gerne den kompletten Schaltplan des Leistungsteils!

ich habe mit ein paar Kollegen eine Winde gebaut, in der der Motor (1,2kW-Anlassermotor) von 3 parallelgeschalteten Power-MOSFETS (IRFP3703) über ein PWM-Signal geregelt wird. Die Ansteuerung der MOSFETs erfolgt über ein Gatetreiber-IC.

Nun hat es bereits zum dritten mal bei ganz normalen, unspektakulären F3J-Starts einen Gate-Durchschlag gegeben, so dass mal wieder der Austausch aller Transistoren ansteht. Da die Dinger m.E. für ihre Aufgabe mehr als ausreichend dimensioniert sind (zu regelnder Strom ca. 100 A, ID max für jeden Transistor: 210 A ) scheint es mir immer unwahrscheinlicher, dass dies Durchschläge durch eine Überlastung verursacht werden.

Ist hier jemand der Erfahrung mit diesen Bauteilen hat und mir einen Tip geben könnte, was ich gegen diese Gate-Durchschläge tun könnte? Bei Bedarf liefere ich natürlich gerne den kompletten Schaltplan des Leistungsteils!

- warum ist das denn nicht gut? Und wieso sollte man einen Gatewiderstand verwenden? Der müsste die Umladung doch nur verlangsamen??

- warum ist das denn nicht gut? Und wieso sollte man einen Gatewiderstand verwenden? Der müsste die Umladung doch nur verlangsamen??