smartrobert

User

Mich hatte schon immer gestört, dass Gummireifen bestimmter Form und Größe meist kompromissbehaftet erhältlich sind, deshalb habe ich mich dazu entschlossen solche selber herzustellen. Das Ganze ist einfacher als man denkt.

Nachfolgend ein paar Bilder meines selbstgebauten Reifens - Projekt wird fortgesetzt ...

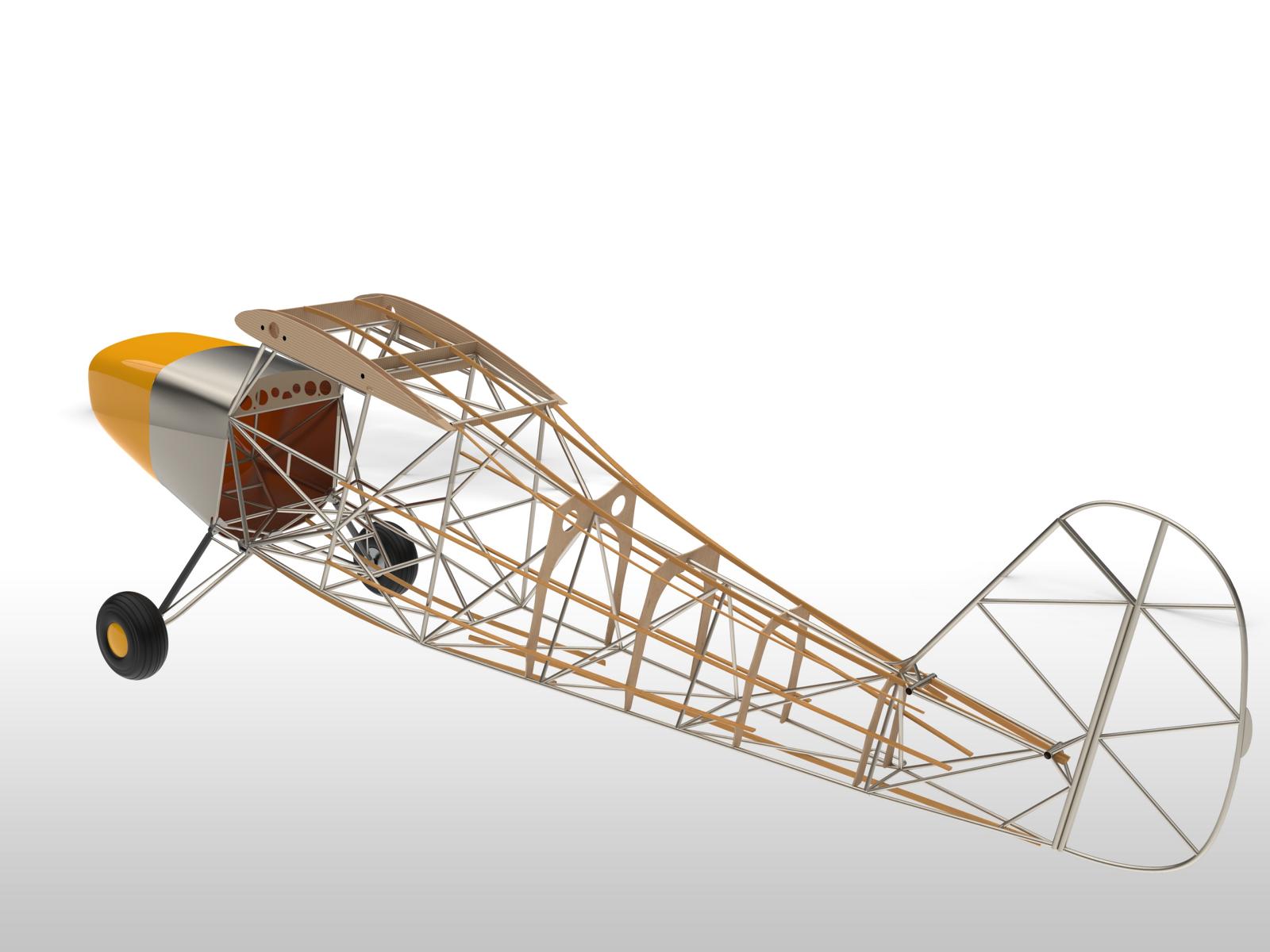

Das ist mein aktuelles Projekt

Das soll der Reifen werden.

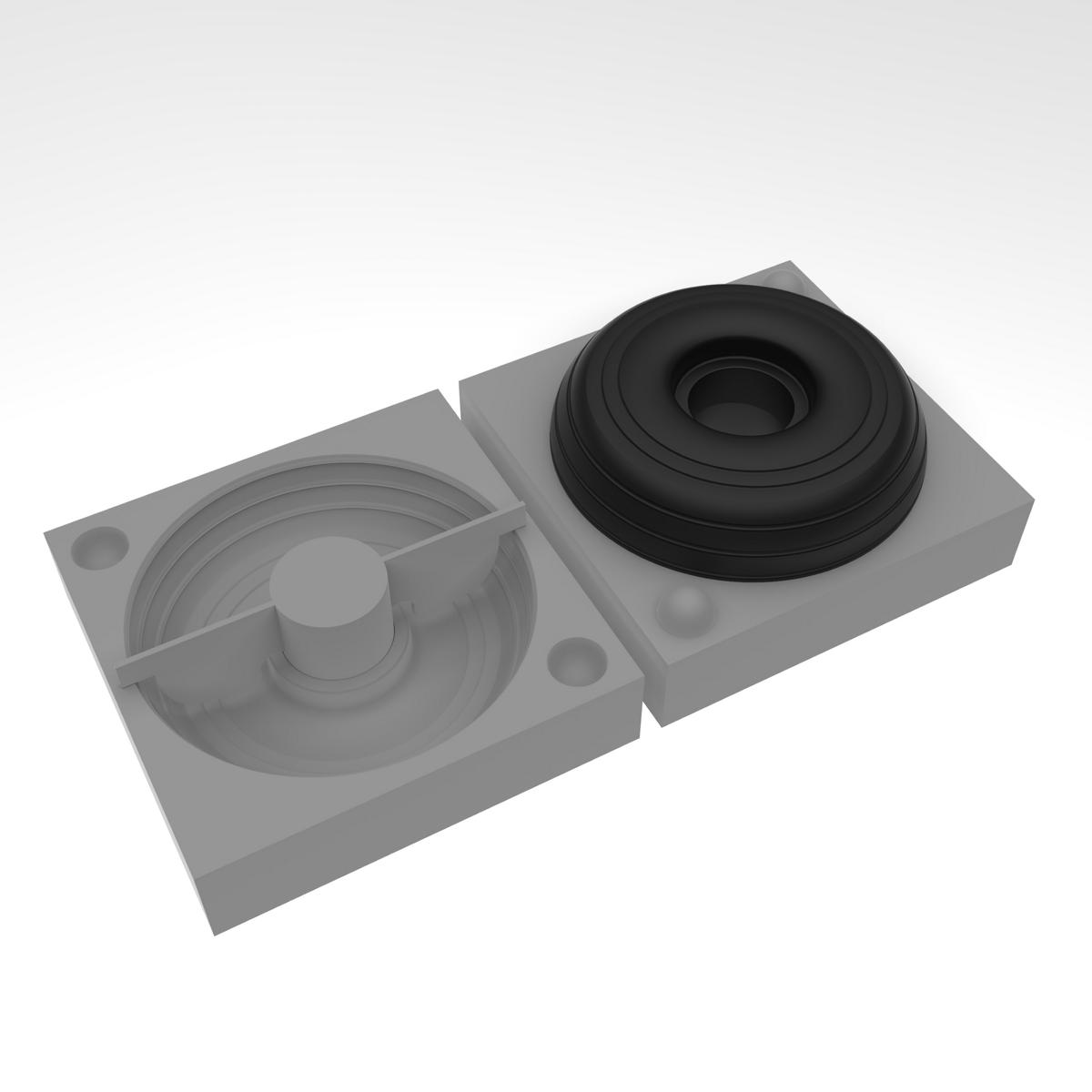

Zweiteilige Reifenform mit Verteilungsquirl für die Gummimasse im CAD erstellt.

... und dann mit PLA gedruckt.

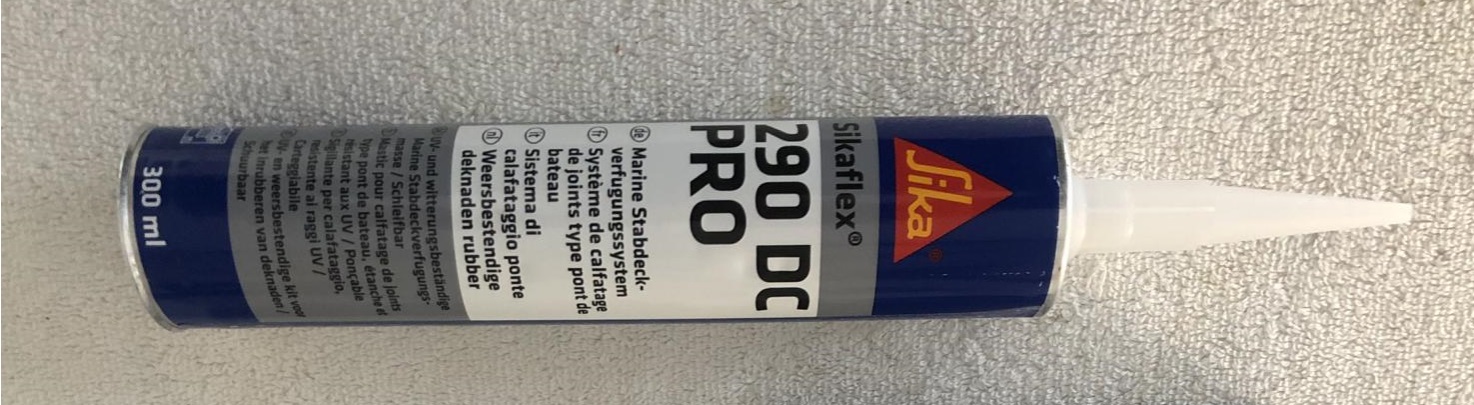

Das ist die Gummimasse.

Sie stammt aus dem Bootsbau, kann im gut sortierten Baumarkt gekauft werden und dient dem Verfugen von Teakplanken des Bootsdecks.

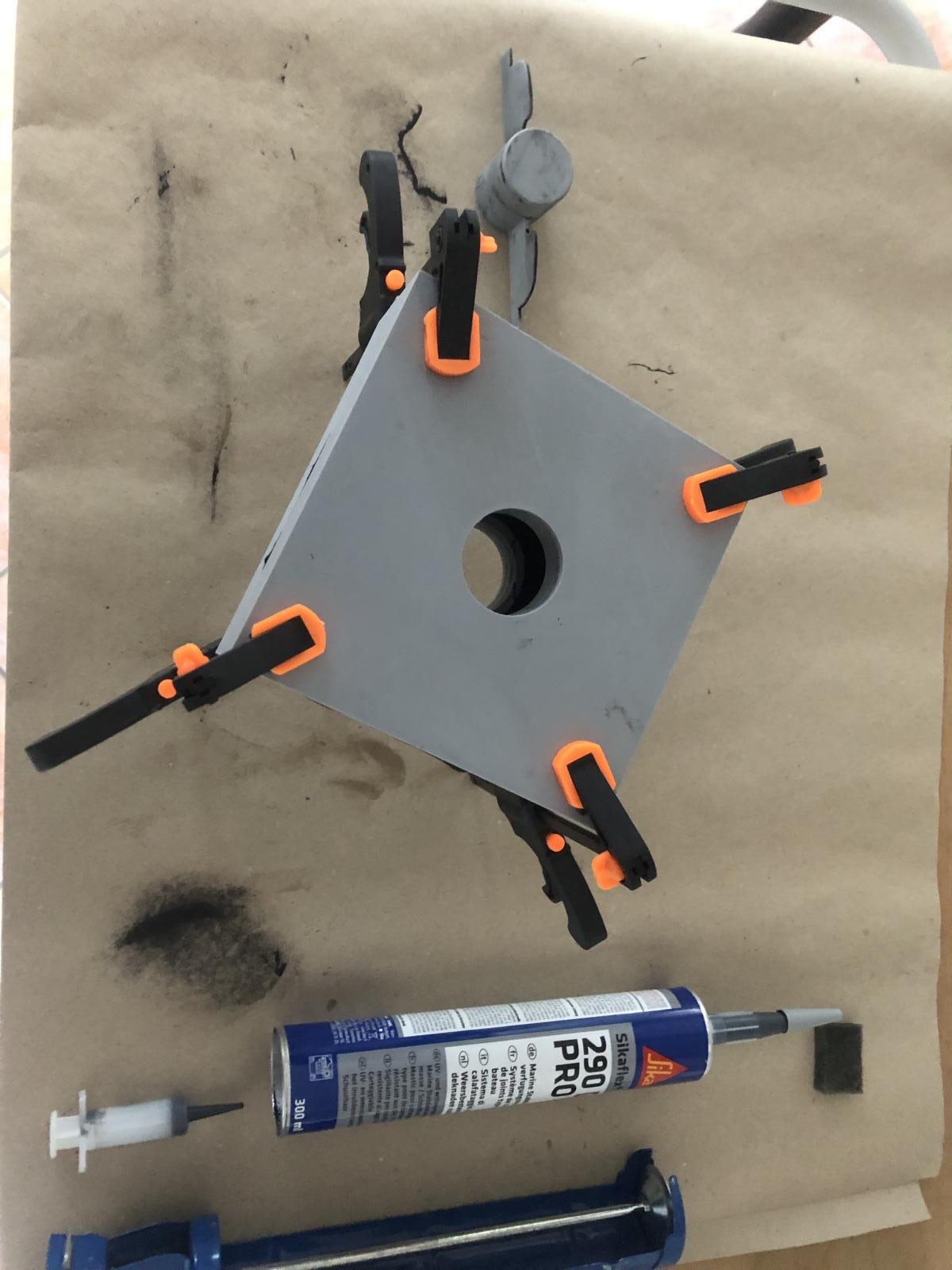

Das Gummimaterial wird mit einer Kartuschenspritze beidseitig in die Form eingebracht. Zuvor wurde diese mit Vaseline isoliert. Alternativ die Form wachsen und PVA zum Trennen auftragen sollte auch funktionieren.

Das Material ist hochviskös und mir tat noch Tage danach die Hand weh, weil sehr kräftig und ohne zu zittern gedrückt werden muss. Heute nehme ich dafür eine elektrisch betriebene Kartuschenpresse.

Vor dem Einbringen der Gummimasse in die Formenhälften muss die Kartuschentülle an einer etwas breiteren Stelle abgeschnitten werden, damit der Strang nicht zu dünn wird.

Zirkulär einbringen, Strang an Strang und möglichst ohne Luftblasen. Anschließend mit einem billigen Borstenpinsel aus dem Baumarkt die Gummimasse gut gegen den Formenrand verstreichen. Mit Vakuum sollte das noch besser funktionieren um später keine Bläschen in der Oberfläche zu haben. Arbeitet man sorgfältig nach beschriebener Methode, ist das Ergebnis aber bereits so sehr gut. Je nach Raumtemperatur hat man ungefähr 40 Minuten Zeit.

Zum Schluss kommt der Quirl zum Einsatz, der dafür sorgt, dass die Wandstärke der Reifen später konstant dick und die Innenkonturen glatt sind. Dadurch erhält man auch gleich schwere Reifenpaare.

Dann die Formenhälten schließen - das Zeug riecht lecker nach Marzipan.

Öffnen der Form nach frühestens 24 Stunden. Die strukturierte oder auch raue Oberfläche kommt von der gedruckten Form und fällt nach Durchhärtung der Reifen in den Folgetagen kaum noch auf, da das Material dann matt wird.

Natürlich kann die Form zuvor mit den üblichen Methoden geglättet werden, aber die feine Struktur verleiht später dem Reifen ein realistischeres Aussehen.

Das Material ist anfänglich etwas glänzend und noch sehr weich, was die Entformung der Unterschnitte (Reifenrillen) erleichtert.

Anschließend im Ofen bei 80 C ° für eine Stunde getempert.

Der fertige Reifen.

Ein solcher Reifen ist sehr reißfest, trotzdem aber noch weich. Der typische "Standplatten" eines abgeparkten Fliegers kommt gut rüber. Ich werde mit Innenfüllungen aus TPU oder regulären Schaumstoff, die ich noch während der Verarbeitung in die Form einbringe, weiter experimentieren.

Durch dieses weiche Inlay lässt sich der optische Eindruck und das Rollverhalten an das Modellgewicht und die Landestöße anpassen.

Bislang bin ich mit dem Ergebnis aber sehr zufrieden.

Robert

Nachfolgend ein paar Bilder meines selbstgebauten Reifens - Projekt wird fortgesetzt ...

Das ist mein aktuelles Projekt

Das soll der Reifen werden.

Zweiteilige Reifenform mit Verteilungsquirl für die Gummimasse im CAD erstellt.

... und dann mit PLA gedruckt.

Das ist die Gummimasse.

Sie stammt aus dem Bootsbau, kann im gut sortierten Baumarkt gekauft werden und dient dem Verfugen von Teakplanken des Bootsdecks.

Das Gummimaterial wird mit einer Kartuschenspritze beidseitig in die Form eingebracht. Zuvor wurde diese mit Vaseline isoliert. Alternativ die Form wachsen und PVA zum Trennen auftragen sollte auch funktionieren.

Das Material ist hochviskös und mir tat noch Tage danach die Hand weh, weil sehr kräftig und ohne zu zittern gedrückt werden muss. Heute nehme ich dafür eine elektrisch betriebene Kartuschenpresse.

Vor dem Einbringen der Gummimasse in die Formenhälften muss die Kartuschentülle an einer etwas breiteren Stelle abgeschnitten werden, damit der Strang nicht zu dünn wird.

Zirkulär einbringen, Strang an Strang und möglichst ohne Luftblasen. Anschließend mit einem billigen Borstenpinsel aus dem Baumarkt die Gummimasse gut gegen den Formenrand verstreichen. Mit Vakuum sollte das noch besser funktionieren um später keine Bläschen in der Oberfläche zu haben. Arbeitet man sorgfältig nach beschriebener Methode, ist das Ergebnis aber bereits so sehr gut. Je nach Raumtemperatur hat man ungefähr 40 Minuten Zeit.

Zum Schluss kommt der Quirl zum Einsatz, der dafür sorgt, dass die Wandstärke der Reifen später konstant dick und die Innenkonturen glatt sind. Dadurch erhält man auch gleich schwere Reifenpaare.

Dann die Formenhälten schließen - das Zeug riecht lecker nach Marzipan.

Öffnen der Form nach frühestens 24 Stunden. Die strukturierte oder auch raue Oberfläche kommt von der gedruckten Form und fällt nach Durchhärtung der Reifen in den Folgetagen kaum noch auf, da das Material dann matt wird.

Natürlich kann die Form zuvor mit den üblichen Methoden geglättet werden, aber die feine Struktur verleiht später dem Reifen ein realistischeres Aussehen.

Das Material ist anfänglich etwas glänzend und noch sehr weich, was die Entformung der Unterschnitte (Reifenrillen) erleichtert.

Anschließend im Ofen bei 80 C ° für eine Stunde getempert.

Der fertige Reifen.

Ein solcher Reifen ist sehr reißfest, trotzdem aber noch weich. Der typische "Standplatten" eines abgeparkten Fliegers kommt gut rüber. Ich werde mit Innenfüllungen aus TPU oder regulären Schaumstoff, die ich noch während der Verarbeitung in die Form einbringe, weiter experimentieren.

Durch dieses weiche Inlay lässt sich der optische Eindruck und das Rollverhalten an das Modellgewicht und die Landestöße anpassen.

Bislang bin ich mit dem Ergebnis aber sehr zufrieden.

Robert

Anhänge

Zuletzt bearbeitet:

danken.

danken.