2.Teil

2.Teil

Wie versprochen der 2.Teil!!!

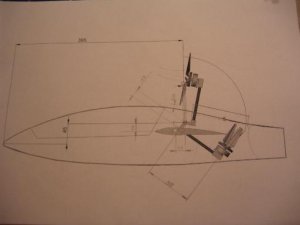

Je höher Euer Servo sitzt, umso kürzer wird der Baum und Euer Klappenschacht!

Um so Kürzer Euer Baum ist, desto geringer Euer erforderliches Stellmoment fürs Servo. Das erforderliche Stellmoment könnt Ihr folgendermaßen ausrechnen:

Länge KTW-Baum (Servodrehachse - Motormitte) X Motorgewicht in Newton=

Drehmoment in Ncm

[Gramm in Newton => Gramm :100=Newton

Bei mir:

21cm x 30Gramm:100= 6,3Ncm

Da ich ja im Flug noch der nicht zu überschätzende Gegenwind vorhanden ist habe ich diesen Wert mal 3 genommen. Dies ergibt ca.19Ncm

Gewählt haben wir das Dymond DS60 mit 20Ncm. Hier wie gesagt auch auf die Bauhöhe achten, das der Servoabtrieb in Rumpfmitte zu liegen kommt. Wenn diese Kriterien erfüllt werden kann natürlich auch ein größeres Servo eingebaut werden.

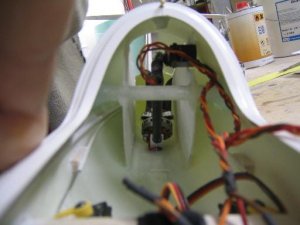

Der Propeller läuft im ausgefahrenen Zusatand ca 1cm über der Rumpfoberkante vorbei. Mein Baum ist ca 21cm lang und der Klappenschacht 22cm. In der Flächenanformung seht Ihr kurz hinter dem Steckungsrohr eine Bohrung. Auf dieser höhe sitzt mein KTW-Servo.

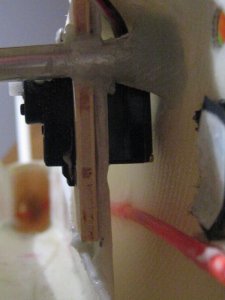

Da nun die Ganze Last auf dem "armen" Servo liegt wird der Baum in einer Kulisse geführt. Diese ist aus Platinenmaterial oder aus Kohleplatten anzufertigen.

Im ausgefahrenen Zustand liegt der Baum in einer Art Gabel, welche die Antriebskraft vom Motor aufnimmt. Ohne diese Gabel würde das Servo die Kraft nämlich niemals halten. Das Servo stellt den Baum bis auf Anschlag in die Gabel ein. Durch drücken auf den Motor in Flugrichtung (Simulation der Antriebskraft) kann man prüfen ob das Servo brummt. Den Ausfahrpunkt solange verstellen bis Servo unter Last nicht mehr brummt.

Im Eingefahrenen Zustand wird der Baum auf dem Rumpfboden "abgelegt".

Servo auch hier so einstellen das es nicht brummt.

Die Kulliesenführung darf nur so breit sein, das der KTW Baum kein oder nur ein sehr geringes Spiel aufweist. Je mehr Spiel, desto mehr Last geht aufs Servo!

Nun wird der Schachtdeckel optional mit einer Lage Kohle verstärkt. Dies verhindert einen Verzug, falls Spannungen in der Gewebestruktur vorhanden sind.

Wenn dies geschehen wird der Klappendeckel mit DELOGUM (Silikon mit 300% Dehnfähigkeit) angebracht. Mit Tesa den Klappendeckel an scharnierkante antapen (auf genügend Scharnierspalt achten) und dann von innen mit Delogum eine dünne!! Raupe auftragen. 24h härten lassen und fertig ist es.

Der Baum liegt später auf einem 3 Stufen schalter. Die Endlagen habe ich oben ja schon erklärt. Die Mittelstellung sollte so sein, das der Propellerdrehkreis in den Klappendeckel fährt.

Später wird nach erfolgtem Motoreinsatz der Motor ausgemacht. Die Reglerbremse ist so einzustellen das der Propeller nur noch langsam im Fahrtwind dreht. Dann wir der Baum in mittelstellung gefahren. Der Propeller schlägt nun sanft gegen die Klappe. wenn dies geschehen fährt man den Baum endgültig ein.

Fortsetzung folgt!