Hallo Peter,

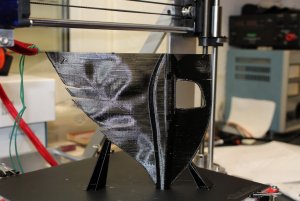

was unsere Generation betrifft so stimme ich dir zu und ich muß zugeben das auch ich mit meinen CAD-Kenntnissen weit davon entfernt bin so einen Flieger konstruieren zu können. Wenn ich aber sehe was die Lehrlinge bei mir in der Firma am Rechner zuwege bringen dann schnalle ich echt ab. In meinem Beruf (Hörgeräteakustiker) hat es z.B. auch einen kompletten Wandel gegeben. Ich hab noch das fertigen von Ohrpaßstücken klassisch im Labor mit Formenbau, Rohlinge gießen und von Hand fräsen gelernt. Inzwischen wird in der Berufsschule das modellieren am Computer mit anschließendem Ausdruck am 3D-Drucker gelehrt. Ich denke das für die nachkommende Generation eher unsere "altmodische" Methode Flieger zu bauen befremdlich sein wird. Bei der FPV/Copter-Fraktion die vor allem die jungen Modellflieger anzieht ist 3D-Druck ja schon längst im Alltag angekommen.

Gruß

Alex

was unsere Generation betrifft so stimme ich dir zu und ich muß zugeben das auch ich mit meinen CAD-Kenntnissen weit davon entfernt bin so einen Flieger konstruieren zu können. Wenn ich aber sehe was die Lehrlinge bei mir in der Firma am Rechner zuwege bringen dann schnalle ich echt ab. In meinem Beruf (Hörgeräteakustiker) hat es z.B. auch einen kompletten Wandel gegeben. Ich hab noch das fertigen von Ohrpaßstücken klassisch im Labor mit Formenbau, Rohlinge gießen und von Hand fräsen gelernt. Inzwischen wird in der Berufsschule das modellieren am Computer mit anschließendem Ausdruck am 3D-Drucker gelehrt. Ich denke das für die nachkommende Generation eher unsere "altmodische" Methode Flieger zu bauen befremdlich sein wird. Bei der FPV/Copter-Fraktion die vor allem die jungen Modellflieger anzieht ist 3D-Druck ja schon längst im Alltag angekommen.

Gruß

Alex

) gehe ich jetzt an eigene Konstruktionen, das wird dann nochmal spannend.

) gehe ich jetzt an eigene Konstruktionen, das wird dann nochmal spannend.