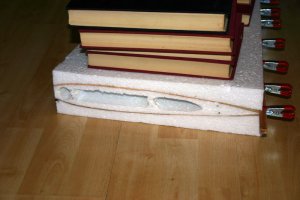

Ich muß zugeben, ich leide etwas am Marionettenblues. Man schaue sich bloss mal den Stapel beplankter Stryroporkerne an...

Und dann noch was selbstverschuldet doofes: HLW abnehmbar... Nachträglich zu bauen eine Mörderbestrafung für alles was man im Leben so verbrochen hat..

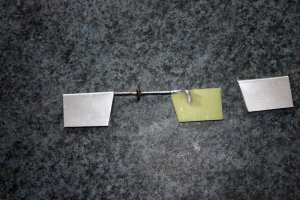

Der Verbinder ist ein Kohlerohr, welches im Rumpf in einem kleinen Hartholzklotz sitzt. Die Leitwerkshälften werden ganz in den Rumpf geschoben, so daß die Rumpfseitenwände alles gut fixieren. Das steht mir auch noch bevor, noch ist es eine wüste Baustelle.

Ich denke ich kann mir diese 5 Gramm Mehrgewicht leisten. Das komplette HLW wog bisher knapp 70 Gramm.

Ich mache das aus 3 Gründen: 1.) Transport; 2.) einfachere Lackierung; 3.) Möglichkeit verschieden HLWS am selben Flieger zu testen. Blöd ist die Arbeit aber trotzdem.. Bluesfördernd eben..

Wenn man dann so grübelnd rummacht, kommen einem die verrücktesten Ideen. Ich würde zum Beispiel eine kleinen Preis spendieren wollen für einen Off Topic Wettbewerb: Wer baut die leichteste, vollbeplankte Fläche.

Material egal, Spannweite und Dicke soll vorgegeben werden (f2b typisch ca 40 qdm) Mit oder ohne Lackierung wäre auszuhandeln. Man könnte 2 Klassen machen: Mit und ohne Steckung.

Wichtig wäre mir die Belastbarkeit, Drehsteifigkeit und Druckfestigkeit. Belastbarkeit muß mindestens auf 5 G ausgelegt sein, Drehsteifigkeit ist etwas komplexer, auch die Druckfestigkeit. Dafür ließen sich aber einfach zu machende Meßvorschriften aufstellen.

Ich weiß ich weiß, doofer Vorschlag, aber die Vorstellung, hieraus könnte so etwas wie eine optimale Flächenbauweise nach objektiven Kriterien ableiten wäre schon verlockend, zumindest Leute wie ich es bin.

PeterKa