Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

..... mein neues Selbstbauprojekt ..... Jet4Sports 120mm Impeller Jet

- Ersteller max-1969

- Erstellt am

-

- Schlagworte

- edf 120mm impellerjet selbstbau sportjet

Hallo Markus,

schaut super aus dein Fräsergebnis.

dein Fräsergebnis.

Hab deine Drehzahl gerade mal in den Schnittdatenrechner von Sorotec eigegeben.

Da sollte mit einem 1,5mm zweischneider und 12000 U/min 684mm pro min Vorschub bei einer Zustellung von 3mm möglich sein.

Ich würde jetzt grob schätzen, dass du das gezeigte Brett dann in ca. einer Stunde gefräst hast. Ich war nämlich etwas schockiert von den 7,5 Stunden.

VG, Johannes

schaut super aus

dein Fräsergebnis.

dein Fräsergebnis.Hab deine Drehzahl gerade mal in den Schnittdatenrechner von Sorotec eigegeben.

Da sollte mit einem 1,5mm zweischneider und 12000 U/min 684mm pro min Vorschub bei einer Zustellung von 3mm möglich sein.

Ich würde jetzt grob schätzen, dass du das gezeigte Brett dann in ca. einer Stunde gefräst hast. Ich war nämlich etwas schockiert von den 7,5 Stunden.

VG, Johannes

max-1969

User

Danke nochmals, ja denke ein Plan ist vorhandenHi - alles gut. Du hast nen Plan

Sieht klasse aus, die Maschine !

max-1969

User

Hallo Markus,

schaut super ausdein Fräsergebnis.

Hab deine Drehzahl gerade mal in den Schnittdatenrechner von Sorotec eigegeben.

Da sollte mit einem 1,5mm zweischneider und 12000 U/min 684mm pro min Vorschub bei einer Zustellung von 3mm möglich sein.

Ich würde jetzt grob schätzen, dass du das gezeigte Brett dann in ca. einer Stunde gefräst hast. Ich war nämlich etwas schockiert von den 7,5 Stunden.

VG, Johannes

Hallo Johannes!

Vielen Dank für Deinen Input. Ich mich hier an den vorhandenen Werten in der Software meines Maschinenlieferanten orientiert und an ein paar Infos meines Bekannten, der mir die Teile für den ersten Sportjet gefräst hat und schon viele Jahre fräst. Von dem kommt auch die Info ... Eintauchtiefe max. Fräserdurchmesser.

Hab mich bisher noch nicht viel weiter "vorgetraut", aber wenn ich die Werte von Dir hier hernehme habe ich noch sehr viel mehr Spielraum nach oben. Ich kenne die Formeln für die Schnittwertberechnung von Sorotec und um die maximale Schnittgeschwindigkeit auszunützen müsste meine Spindel ja knapp 120.000 U/min (also das 10 fache) schaffen ... darum bin ich mit dem Vorschub unten geblieben.

Aber Du hast recht, wenn man den Vorschub mit 12000 U/min berechnet kommt man auf über 600 mm/min und Sorotec gibt beim Nutfräsen max. 2-fachen Fräserdurchmesser an.

Aber dabei natürlich bei optimalen Fräser, Fräserlänge und Einspannsituation. Aktuell hat der Fräser bei der 2. Ebene immer schon etwas "gejammert", sprich etwas aufgeschwungen obwohl ich schon so kurz wie möglich eingespannt habe, daher habe ich mich nicht mehr weiter "vorgetraut" .... ich werde aber ... ermutigt durch Deine Werte, nochmals einen Versuch mit mehr Vorschub wagen ... mal sehen

Nebenbei haben mich die 7.5h auch erschrocken, aber es sind auch viele kleine Konturen und Aussparungen, man darf die Wege hier nicht unterschätzen und ich habe bei 4mm Stärke auf 3x zugestellt (3x1.4mm) ... also eine Ebene hat rund 2.5h gedauert.

Zuletzt bearbeitet:

max-1969

User

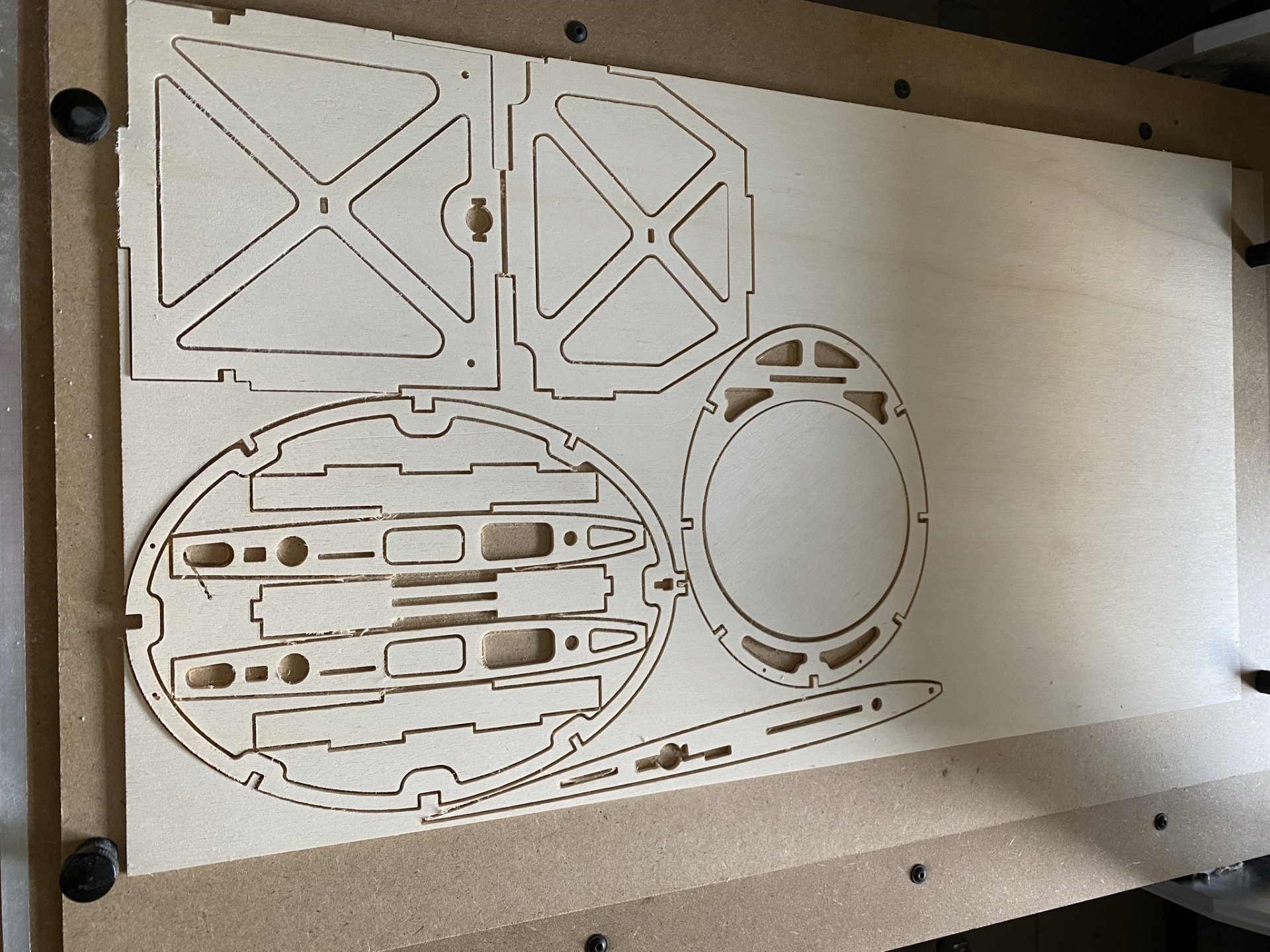

Erste kleine 3mm Platte (erste Spanten und Teile für Höhenleitwerkbefestigung), diesmal mit mehr Vorschub (250mm statt 150mm) und etwas weniger Zustellung (1.1mm ... also auch 3 Ebenen) .... ging schon deutlich flotter aber auch weil es viel weniger zu fräsen gab. Laufzeit 3h 20min.

Interessanterweise "meckert" der Fräser bei der ersten Ebene nicht, beim 2. mal nachfahren aber schon .... muss hier noch weiter probieren.

Dabei auch die ersten Tests der Software wenn man Teile ineinander schachtelt ... Die einfache Software erkennt Innen- und Aussenkonturen automatisch (man braucht nichts definieren) ... hier was ich etwas skeptisch ..... hat aber alles geklappt, sprich die Maße der Frästeile sind korrekt.

Interessanterweise "meckert" der Fräser bei der ersten Ebene nicht, beim 2. mal nachfahren aber schon .... muss hier noch weiter probieren.

Dabei auch die ersten Tests der Software wenn man Teile ineinander schachtelt ... Die einfache Software erkennt Innen- und Aussenkonturen automatisch (man braucht nichts definieren) ... hier was ich etwas skeptisch ..... hat aber alles geklappt, sprich die Maße der Frästeile sind korrekt.

Markus H.

User

Hallo,

ich denke, Du solltest Deiner Fräse mal etwas mehr zumuten.Bei solchen Frsäzeiten hat man das ja schneller mit der Laubsäge ausgesägt .

.

Ich fräse mit meiner Selbstbaufräse aus 3D-Druckteilen 3 mm Birkensperrholz mit einem 1,2mm diamantverzahnten Fräser und einer 500 Watt Chinaspindel mit max. 10.000 U/min mit einer Zustellung von 1,6 mm, also 2 Durchgängen mit 500mm/min ohne Probleme. Da gingen schon Dutzende Sperrholzplatten auf diese Weise durch. Und wenn ich mir das Foto Deiner Fräse so anschaue, kann meine Eigenkonstruktion (Gesamtkosten deutlich unter 1.000 €) Deiner Fräse leistungsmäßig sicher nicht das Wasser reichen.

Grüße

Markus

ich denke, Du solltest Deiner Fräse mal etwas mehr zumuten.Bei solchen Frsäzeiten hat man das ja schneller mit der Laubsäge ausgesägt

.

.Ich fräse mit meiner Selbstbaufräse aus 3D-Druckteilen 3 mm Birkensperrholz mit einem 1,2mm diamantverzahnten Fräser und einer 500 Watt Chinaspindel mit max. 10.000 U/min mit einer Zustellung von 1,6 mm, also 2 Durchgängen mit 500mm/min ohne Probleme. Da gingen schon Dutzende Sperrholzplatten auf diese Weise durch. Und wenn ich mir das Foto Deiner Fräse so anschaue, kann meine Eigenkonstruktion (Gesamtkosten deutlich unter 1.000 €) Deiner Fräse leistungsmäßig sicher nicht das Wasser reichen.

Grüße

Markus

max-1969

User

Hallo,

ich denke, Du solltest Deiner Fräse mal etwas mehr zumuten.Bei solchen Frsäzeiten hat man das ja schneller mit der Laubsäge ausgesägt.

Ich fräse mit meiner Selbstbaufräse aus 3D-Druckteilen 3 mm Birkensperrholz mit einem 1,2mm diamantverzahnten Fräser und einer 500 Watt Chinaspindel mit max. 10.000 U/min mit einer Zustellung von 1,6 mm, also 2 Durchgängen mit 500mm/min ohne Probleme. Da gingen schon Dutzende Sperrholzplatten auf diese Weise durch. Und wenn ich mir das Foto Deiner Fräse so anschaue, kann meine Eigenkonstruktion (Gesamtkosten deutlich unter 1.000 €) Deiner Fräse leistungsmäßig sicher nicht das Wasser reichen.

Grüße

Markus

Hallo Markus!

Danke auch für Deine Einschätzung und Deine Fräswerte, Du hast sicher recht, dass ich meiner Fräse mehr zumuten sollte. Hab mir bei der ersten Platte auch gedacht, dass ich da mit der Laubsäge deutlich schneller gewesen wäre

. War bisher offenbar zu vorsichtig / feige.

. War bisher offenbar zu vorsichtig / feige.Wobei Du meine Fräse hier nicht überschätzen darfst. Ich habe aktuell auch nur eine 300W Chinaspindel mit 12000 U/min verbaut, die Grundkonstruktion ist aber denke ich schon ganz gut.

Wollte mir hier ursprünglich eine günstige Chinafräse kaufen, hab mich dann aber für ein lokales Bausatzprodukt (Qbot Minimill) von einem

lokalen Startup Unternehmen entschieden und diese Entscheidung, auch wenn ich das ein oder andere Pech hatte nicht bereut.

Denke das Preis / Leistungverhältnis passt.

Hilft mir auf alle Fälle weiter.

Markus H.

User

Hallo,

hier habe ich einen Thread zu meiner Fräse erstellt, in welchem Du die Konstruktion gut sehen kannst. Dann kannst Du die Leistung zu Deiner Maschine ganz gut abschätzen: Meine unmögliche Fräse

Auf den Fotos ist noch die Proxxon als Fräsmotor installiert, die hat das aber nicht lange mitgemacht. Mittlerweile läuft besagte 500 Watt Chinaspindel.

Dein Sportjet ist übrigens ein tolles Projekt, welches ich gespannt verfolge

Grüße

Markus

hier habe ich einen Thread zu meiner Fräse erstellt, in welchem Du die Konstruktion gut sehen kannst. Dann kannst Du die Leistung zu Deiner Maschine ganz gut abschätzen: Meine unmögliche Fräse

Auf den Fotos ist noch die Proxxon als Fräsmotor installiert, die hat das aber nicht lange mitgemacht. Mittlerweile läuft besagte 500 Watt Chinaspindel.

Dein Sportjet ist übrigens ein tolles Projekt, welches ich gespannt verfolge

Grüße

Markus

max-1969

User

Hallo,

hier habe ich einen Thread zu meiner Fräse erstellt, in welchem Du die Konstruktion gut sehen kannst. Dann kannst Du die Leistung zu Deiner Maschine ganz gut abschätzen: Meine unmögliche Fräse

Auf den Fotos ist noch die Proxxon als Fräsmotor installiert, die hat das aber nicht lange mitgemacht. Mittlerweile läuft besagte 500 Watt Chinaspindel.

Dein Sportjet ist übrigens ein tolles Projekt, welches ich gespannt verfolge

Grüße

Markus

Hallo Markus!

Habe mir gerade mal Deine Fräse bzw. den Thread dazu angesehen. Gefällt mir sehr gut, was Du da auf die Beine gestellt hast. Hut ab !!!. Habe ich leider nicht bald genug gesehen, so ein Teil hätte bei mir auch absolut gereicht.

Ein Anycubic stünde bei mir auch zuhause

... ich wollte ja auf Grund meiner einfachen Anforderung (de facto nur Sperrholz, Balsa und ab und zu etwas GFK/CFK) auch recht günstig bleiben und war schon drauf und dran mir etwas günstiges aus China zu besorgen.

... ich wollte ja auf Grund meiner einfachen Anforderung (de facto nur Sperrholz, Balsa und ab und zu etwas GFK/CFK) auch recht günstig bleiben und war schon drauf und dran mir etwas günstiges aus China zu besorgen.Hab dann aber einige Berichte gelesen und da musste immer nachgearbeitet werden (was ich nicht wollte) und bin dann zufällig über die Qbot Minimill "gestolpert" und es hat für mich dann gepasst. Kann ich aus meiner Sicht nur empfehlen, wenn man nicht selbst was bauen will. Zusammenbauen muss man diese aber schon.

Nächste Platte ist auch schon gelaufen ... wieder etwas schneller als zuvor

.. möchte mich langsam rantasten ...

.. möchte mich langsam rantasten ...max-1969

User

Nächste Platte fertig .... ich muss hier noch einen guten Mittelweg bei der Befestigung finden.

Wie man sieht verwende ich dünne MDF Opferplatten, auf die ich das Material mit doppelseitiger Folie aufklebe. Das hat mein Bekannter auch schon so gemacht, allerdings klebt meine Folie offenbar mehr und man bekommt die zugegebenermaßen zum Teil ziemlich fragilen Teile fast nicht herunter.

Von daher habe ich dann nicht mehr vollflächig sondern nur mehr Streifen geklebt, wie man sieht beginnt das dünne Sperrholz dann aber an einigen Stellen "hochzuklettern" was nicht ganz ungefährlich für das Fräsen ist.

Zuletzt bearbeitet:

Hallo Markus,

hab mir gerade deine Fräse angeschaut. Sieht stabil aus und die Führungen sind top. Mit wenig Zustellung sollte auch Alu gehen. Meiner Meinung ein super Teil. Ich denke, da hast du dir etwas gekauft, mit dem du dauerhaft Freude haben wirst.

Ich verwende auch MDF - Platten als Opferplatte. Die zu fräsenden Platten mache ich oft in einem Raster von 10cm mit ein paar Tropfen dickflüssigem Sekundenkleber fest. Das lässt sich nachher wieder ziemlich einfach mit einer Messerklinge lösen. Die MDF - Reste kann man dann einfach vom Holz abschleifen.

Oder mit einem Tacker. Aber da musst du sicher wissen, wo du fräsen wirst. Die Tackerklammer killt den Fräser

Bei meiner Software, Estlcam, werden die Haltestege immer den halben Fräserdurchmesser lang. Diese mache ich bei Birke, Buche auf Fräserdurchmesser und bei Pappel, Ceiba, Balsa auf 5mm. Das war lang ein Problem für mich, wenn die Stege gebrochen sind. Dann saugt die Absaugung die Teile an, diese rutschen in den Fräser und sind hinüber...

Hoffe das hilft dir vielleicht etwas weiter

Viele Grüße,

Johannes

hab mir gerade deine Fräse angeschaut. Sieht stabil aus und die Führungen sind top. Mit wenig Zustellung sollte auch Alu gehen. Meiner Meinung ein super Teil. Ich denke, da hast du dir etwas gekauft, mit dem du dauerhaft Freude haben wirst.

Ich verwende auch MDF - Platten als Opferplatte. Die zu fräsenden Platten mache ich oft in einem Raster von 10cm mit ein paar Tropfen dickflüssigem Sekundenkleber fest. Das lässt sich nachher wieder ziemlich einfach mit einer Messerklinge lösen. Die MDF - Reste kann man dann einfach vom Holz abschleifen.

Oder mit einem Tacker. Aber da musst du sicher wissen, wo du fräsen wirst. Die Tackerklammer killt den Fräser

Bei meiner Software, Estlcam, werden die Haltestege immer den halben Fräserdurchmesser lang. Diese mache ich bei Birke, Buche auf Fräserdurchmesser und bei Pappel, Ceiba, Balsa auf 5mm. Das war lang ein Problem für mich, wenn die Stege gebrochen sind. Dann saugt die Absaugung die Teile an, diese rutschen in den Fräser und sind hinüber...

Hoffe das hilft dir vielleicht etwas weiter

Viele Grüße,

Johannes

max-1969

User

Hallo Markus,

hab mir gerade deine Fräse angeschaut. Sieht stabil aus und die Führungen sind top. Mit wenig Zustellung sollte auch Alu gehen. Meiner Meinung ein super Teil. Ich denke, da hast du dir etwas gekauft, mit dem du dauerhaft Freude haben wirst.

Ich verwende auch MDF - Platten als Opferplatte. Die zu fräsenden Platten mache ich oft in einem Raster von 10cm mit ein paar Tropfen dickflüssigem Sekundenkleber fest. Das lässt sich nachher wieder ziemlich einfach mit einer Messerklinge lösen. Die MDF - Reste kann man dann einfach vom Holz abschleifen.

Oder mit einem Tacker. Aber da musst du sicher wissen, wo du fräsen wirst. Die Tackerklammer killt den Fräser

Bei meiner Software, Estlcam, werden die Haltestege immer den halben Fräserdurchmesser lang. Diese mache ich bei Birke, Buche auf Fräserdurchmesser und bei Pappel, Ceiba, Balsa auf 5mm. Das war lang ein Problem für mich, wenn die Stege gebrochen sind. Dann saugt die Absaugung die Teile an, diese rutschen in den Fräser und sind hinüber...

Hoffe das hilft dir vielleicht etwas weiter

Viele Grüße,

Johannes

Vielen Dank Johannes!

Ich habe auch eine Weile geschaut gehabt und war zuerst schon dran mit eine gebrauchte Stepcraft zu kaufen. Hier hab ich aber längere Zeit nichts passendes gefunden und dann bin ich über die Qbot Minimill Kit 2 "gestolpert" und diese hat einfach für mich gepasst. Einfache Bedienung, relativ günstiger Einstiegspreis und der Aufbau (mechanisch stabil, Kugelumlaufspindeln und gute Linearführungen an allen Achsen) hat für mich auch gut ausgesehen, was ich bis zu dem Zeitpunkt gelernt hatte. Bei den Spindeln kann man sich eben für die Einstiegsvariante (hab ich) mit der China Spindel oder mit einer Mafell Spindel entscheiden und damit auch schon gut Alu bearbeiten.

Wenn man mehr mit Alu machen will gibt es aber noch eine verstärkte Version. Das zahlt sich für mich aber nicht aus.

Und zudem ist der Hersteller nicht allzuweit weg und da habe ich dann "zugeschlagen". Hoffe auch, dass ich lange dran Freude haben werde.

Ich habe letzte Woche mal kurz einen Blick auf Estlcam gemacht und musste Schmunzeln. Meine Befestigungsart (doppelseitige Folie) kam ja daher, weil ich nicht extra die ganzen Stege im CAD konstruieren wollte und das sowohl bei der Step4 meines Bekannten, als auch bei der Minimill Frässoftware notwendig wäre. Darum habe ich gar nicht weiter drüber nachgedacht. Meine Teile haben gar keine Stege und halten nur über die Folie und da muss natürlich auch jeder kleine Teil gut "erwischt" werden.

Jetzt sehe ich, das das im Estlcam eigentlich relativ einfach möglich wäre Stege zu machen ... werde ich mir mal näher ansehen .... die Minimill sollte ja auch mit anderen GBRL Modulen laufen ... aber jetzt mache ich mal für diesen Jet noch alles mit der mitgelieferten Software.

Das meiste habe ich ja schon. Auf alle Fälle vielen Dank für deine Infos, sind immer hilfreich.

Hier noch ein Bild von letzter Woche, dass ich noch nicht gepostet habe (aber schon am letzten Wochenende gefräst).

Hier sieht man, dass bei 2 Teilen die Befestigung nicht ganz geklappt hat und dadurch hat der Fräser die Teile zum Schluss herausgezogen und zerfräst ... die beiden Teile muss ich nochmals neu machen. Sind hauptsächlich Teile von der Akkubefestigung, Tragflächenbefestigung und dem Fahrwerkskasten.

modellbaufalcon

User

Hallo Max

Ich verfolge deinen interessanten Bericht von Anfang an.

Besten Dank.

Zum Befestigen der Platten / Balsabretter gibt es sicher x Möglichkeiten.

Ich habe mich für die Klemmleisten entschieden. Mit den Klemmleisten kann ich bis 4 Balsabretter in einem Durchgang fräsen.

Beim Sperrholz (Bild) wird das Brett nur auf einer Längskante geklemmt. Gefräst wird immer von oben rechts nach links, damit wird

verhindert dass gegen ende vom Fräsprozess die Platte zu wenig geklemmt wird.

Die MDF Platte erzeugt einen hohen Verschleiss am Fräser.

Als Opferplatte verwende ich ein 6mm Pappelsperrholz das alle 10cm mit M3 Nylonsenkschrauben befestigt ist, ca. 4mm versenkt.

Wenn die Opferplatte zu viele Frässpuren hat wird die Platte mit einem 20mm Fräser ca. 0.3mm ab gefräst. Diese Platte kann man bis

8x über fräsen.

Ich wünsche dir viel Freude beim fräsen.

Gruss Martin

Ich verfolge deinen interessanten Bericht von Anfang an.

Besten Dank.

Zum Befestigen der Platten / Balsabretter gibt es sicher x Möglichkeiten.

Ich habe mich für die Klemmleisten entschieden. Mit den Klemmleisten kann ich bis 4 Balsabretter in einem Durchgang fräsen.

Beim Sperrholz (Bild) wird das Brett nur auf einer Längskante geklemmt. Gefräst wird immer von oben rechts nach links, damit wird

verhindert dass gegen ende vom Fräsprozess die Platte zu wenig geklemmt wird.

Die MDF Platte erzeugt einen hohen Verschleiss am Fräser.

Als Opferplatte verwende ich ein 6mm Pappelsperrholz das alle 10cm mit M3 Nylonsenkschrauben befestigt ist, ca. 4mm versenkt.

Wenn die Opferplatte zu viele Frässpuren hat wird die Platte mit einem 20mm Fräser ca. 0.3mm ab gefräst. Diese Platte kann man bis

8x über fräsen.

Ich wünsche dir viel Freude beim fräsen.

Gruss Martin

max-1969

User

Ich verfolge deinen interessanten Bericht von Anfang an.

Besten Dank.

Freut mich, wenn auch für Dich als Holzprofi etwas an meinem Thread für die dabei ist.

Ich habe den Bau Deiner F20 sehr interessiert mitverfolgt ... war schon großes Kino.

Zum Befestigen der Platten / Balsabretter gibt es sicher x Möglichkeiten.

Ich habe mich für die Klemmleisten entschieden. Mit den Klemmleisten kann ich bis 4 Balsabretter in einem Durchgang fräsen.

Beim Sperrholz (Bild) wird das Brett nur auf einer Längskante geklemmt. Gefräst wird immer von oben rechts nach links, damit wird

verhindert dass gegen ende vom Fräsprozess die Platte zu wenig geklemmt wird.

Die MDF Platte erzeugt einen hohen Verschleiss am Fräser.

Als Opferplatte verwende ich ein 6mm Pappelsperrholz das alle 10cm mit M3 Nylonsenkschrauben befestigt ist, ca. 4mm versenkt.

Wenn die Opferplatte zu viele Frässpuren hat wird die Platte mit einem 20mm Fräser ca. 0.3mm ab gefräst. Diese Platte kann man bis

8x über fräsen.

Ich wünsche dir viel Freude beim fräsen.

Gruss Martin

Danke für Deine Infos Martin, das hört sich auch interessant und überlegt an, wie Du das beschreibst.

Ich habe halt derzeit das Thema, dass meine Frässoftware die Stege nicht kann und damit hilft eine reine seitliche Leiste nicht.

Da müsste ich mir zuerst mal etwas Know How mit Estlcam aneignen und auch wie Estlcam mit meiner Fräse läuft.

Das mit dem Mehrverschleiß bei MDF wusste ich nicht, das ist eine interessante Info.

Zuletzt bearbeitet:

max-1969

User

Ich habe heute mit den Teilen, die bei den letzten Fräsplatten durch meine fehlende Erfahrung in irgend einer Weise beschädigt waren, die Fräsarbeit für die V2 vom Jet4Sports soweit mal abgeschlossen.

Durch Eure tollen Inputs habe ich mich heute nochmals ein Stück weiter bei den Fräsdaten vor getraut und diese Reste diesmal mit einem 1mm Fräser mit 350mm/min Vorschub und 1.6mm Zustelltiefe gefräst ... und was soll man sagen ... es hat so gut funktioniert wie noch nie.

Kein Jammern des Fräsers bei der 2. Ebene, tadelloses Fräsbild , schöne Schnittkante und in 31min war die kleine Platte fertig ... da macht es gleich nochmals mehr Spaß ... also Danke nochmals an alle, die mir hier hilfreiche Tipps gegeben haben !!

Durch einen Tipp des Fräsen Herstellers habe ich die Befestigung diesmal so gemacht, dass ich die Holzplatte mit Malerkrepp abgeklebt habe und dann erst die doppelseitige Klebefolie. Damit hält alles sehr gut und lässt sich dann aber auch gut vom Holz wieder abziehen. Auch hier habe ich denke ich meine bevorzugte Lösung fürs Erste gefunden, auch wenn mir natürlich eine reine "Einspannlösung" besser gefallen würde, alleine schon weil man keinen zusätzlichen Müll durch die Klebefolien produziert.

Hier noch das Ergebnis von heute ... habe gesehen, dass ich eine Fräsplatte nicht photographiert habe, schaut aber eh ähnlich wie die bisherigen aus.

Es fehlen nun nur noch die Schneiderippen, die Ruderhörner und Klemmlaschen in 2mm aber das mache ich mal später.

Nun kann ich die ersten Teile bzw. die Positionierschablonen zusammenkleben und dann mit dem Bau starten ... freu mich schon drauf.

Durch Eure tollen Inputs habe ich mich heute nochmals ein Stück weiter bei den Fräsdaten vor getraut und diese Reste diesmal mit einem 1mm Fräser mit 350mm/min Vorschub und 1.6mm Zustelltiefe gefräst ... und was soll man sagen ... es hat so gut funktioniert wie noch nie.

Kein Jammern des Fräsers bei der 2. Ebene, tadelloses Fräsbild , schöne Schnittkante und in 31min war die kleine Platte fertig ... da macht es gleich nochmals mehr Spaß ... also Danke nochmals an alle, die mir hier hilfreiche Tipps gegeben haben !!

Durch einen Tipp des Fräsen Herstellers habe ich die Befestigung diesmal so gemacht, dass ich die Holzplatte mit Malerkrepp abgeklebt habe und dann erst die doppelseitige Klebefolie. Damit hält alles sehr gut und lässt sich dann aber auch gut vom Holz wieder abziehen. Auch hier habe ich denke ich meine bevorzugte Lösung fürs Erste gefunden, auch wenn mir natürlich eine reine "Einspannlösung" besser gefallen würde, alleine schon weil man keinen zusätzlichen Müll durch die Klebefolien produziert.

Hier noch das Ergebnis von heute ... habe gesehen, dass ich eine Fräsplatte nicht photographiert habe, schaut aber eh ähnlich wie die bisherigen aus.

Es fehlen nun nur noch die Schneiderippen, die Ruderhörner und Klemmlaschen in 2mm aber das mache ich mal später.

Nun kann ich die ersten Teile bzw. die Positionierschablonen zusammenkleben und dann mit dem Bau starten ... freu mich schon drauf.

Ghostrider

User

Da du ja sehr eng mit deinen zu fräsenden Bahnen aneinander liegst, wäre es doch super wenn Du es so machst wie ich es in dieser Situation machen würden. Dann fliegen dir auch nicht die Stege um die Ohren bzw. teile lösen sich. Ich zeichne mir meine Befestigungslöcher immer im CAD mit eine, weil ich ja die Größe der Platte kenne. So verhindere das ich irgendwo vielleicht eine Befestigungsschraube erwische und die Platte wird in der Mitte nicht hochgezogen, was dazu führt das der einer oder andere Steg bricht. Das lasse ich dann als einzelnen Job laufen. Mittlerweile mache ich die Stege höher als die Platte, weil meine Opferplatte nach hinten ansteigt und auf planfräsen habe ich irgendwie keine Lust weil es ja nur 2D fräsen ist.

Ich fräse mit einem 2mm Schwalbenschwanz Fräser. Bei 4mm Pappel geht das mit einem Vorschub von 600 ohne Probleme in einem Rutsch. Ab 5mm mache ich alles dann auch in 2 Durchgängen. Meine Fräser sind alle gebrauchte aus der Leiterplatinen Herstellung in der Bucht ersteigert. Der eine oder andere spezielle für 3D wurde dann Neu angeschafft. Das mit den gebrauchten Fräser mache ich schon seit 11 Jahren so. Meine Fräse ist eine Raschke CNC Holzfräse aus Siebdruckplatten Verfahrenswege 1000X500X110.

Ich fräse mit einem 2mm Schwalbenschwanz Fräser. Bei 4mm Pappel geht das mit einem Vorschub von 600 ohne Probleme in einem Rutsch. Ab 5mm mache ich alles dann auch in 2 Durchgängen. Meine Fräser sind alle gebrauchte aus der Leiterplatinen Herstellung in der Bucht ersteigert. Der eine oder andere spezielle für 3D wurde dann Neu angeschafft. Das mit den gebrauchten Fräser mache ich schon seit 11 Jahren so. Meine Fräse ist eine Raschke CNC Holzfräse aus Siebdruckplatten Verfahrenswege 1000X500X110.

max-1969

User

Da du ja sehr eng mit deinen zu fräsenden Bahnen aneinander liegst, wäre es doch super wenn Du es so machst wie ich es in dieser Situation machen würden. Dann fliegen dir auch nicht die Stege um die Ohren bzw. teile lösen sich.

Hallo Heiko!

Ich glaub ich hab da ein etwas mißverständliches Bild gemacht bzw. vergessen was dazu zu schreiben.

Es hat bei der letzten Platte alles gut gehalten und ich hatte schon begonnen, das erste äussere Teil und und einige

Zwischenräume abzunehmen und hab dann gedacht "Oops ich wollte doch ein Foto machen .... "

und habe dann rasch das eine Teil wieder dran gelegt und das Foto gemacht.

und habe dann rasch das eine Teil wieder dran gelegt und das Foto gemacht.Sprich ... es wurden hier keine Zwischenräume mehr durch den Fräser hochgezogen, das stammt von mir.

Sorry, wenn ich hier für Verwirrung gesorgt habe.

Ich zeichne mir meine Befestigungslöcher immer im CAD mit eine, weil ich ja die Größe der Platte kenne. So verhindere das ich irgendwo vielleicht eine Befestigungsschraube erwische und die Platte wird in der Mitte nicht hochgezogen, was dazu führt das der einer oder andere Steg bricht. Das lasse ich dann als einzelnen Job laufen. Mittlerweile mache ich die Stege höher als die Platte, weil meine Opferplatte nach hinten ansteigt und auf planfräsen habe ich irgendwie keine Lust weil es ja nur 2D fräsen ist.

Wie oben erwähnt ist das Stege einzeichnen am CAD sehr mühsam und meine CAM Software kann das nicht, daher will ich ohne Stege auskommen und damit ergibt sich natürlich auch die Klebebefestigung fast von selbst. Werde mir aber, wenn ich im Winter evtl. mehr Zeit finde, Estlcam ansehen wo das geht und dann kann ich nochmals über die Befestigung nachdenken.

Ich fräse mit einem 2mm Schwalbenschwanz Fräser. Bei 4mm Pappel geht das mit einem Vorschub von 600 ohne Probleme in einem Rutsch. Ab 5mm mache ich alles dann auch in 2 Durchgängen. Meine Fräser sind alle gebrauchte aus der Leiterplatinen Herstellung in der Bucht ersteigert. Der eine oder andere spezielle für 3D wurde dann Neu angeschafft. Das mit den gebrauchten Fräser mache ich schon seit 11 Jahren so. Meine Fräse ist eine Raschke CNC Holzfräse aus Siebdruckplatten Verfahrenswege 1000X500X110.

Ok, danke für Deine Werte, sieht so aus als ob ich noch immer etwas "Luft" nach oben habe.

Ich habe die ersten Platten mit 1.5mm Fräser gefräst, beim ersten Zusammenstecken aber gesehen, dass man dann doch schon

die Ecken etwas nachbearbeiten soll.

Das habe ich beim Bau des V1 genossen, denn mein Bekannter fräst immer mit 1mm Fräser und da kann man das ohne Nachbearbeiten bei Pappelsperrholz zusammenstecken ... das habe ich genossen ... und darum habe ich die letzte Platte auch mit 1mm probiert

Sollte ich nochmals so einen Satz Teile fräsen (sind ja doch 151 Einzelteile für das Modell)

dann werde ich auch 1mm Fräser verwenden.

dann werde ich auch 1mm Fräser verwenden.Denn auch Eckenfreisparungen kann meine Frässoftware nicht und das bei meinen doch relativ komplexen Teilen reinzukonstruieren ist mir einfach viel zu aufwendig.

Ich denke mit den bisherigen Erfahrungen und Tipps von Euch allen sollte das nun deutlich entspannter und schneller gehen.

Aber jeder fängt mal klein an

Jetzt werde ich aber mal mit dem Zusammenbau beginnen um zu sehen ob ich nicht hier oder dort wo neue Konstruktionsfehler eingebaut habe.

Mal sehen wie es läuft ... freue mich schon drauf und halte Euch auf dem laufenden .... allerdings muss ich ein wenig auf Eure Geduld pochen.

Wir ihr schon bei der V1 gesehen habt habe ich nicht so viel Zeit und bin nicht der Schnellste beim Bauen.

Frei nach dem Motto ..... Gut Ding braucht Weile

max-1969

User

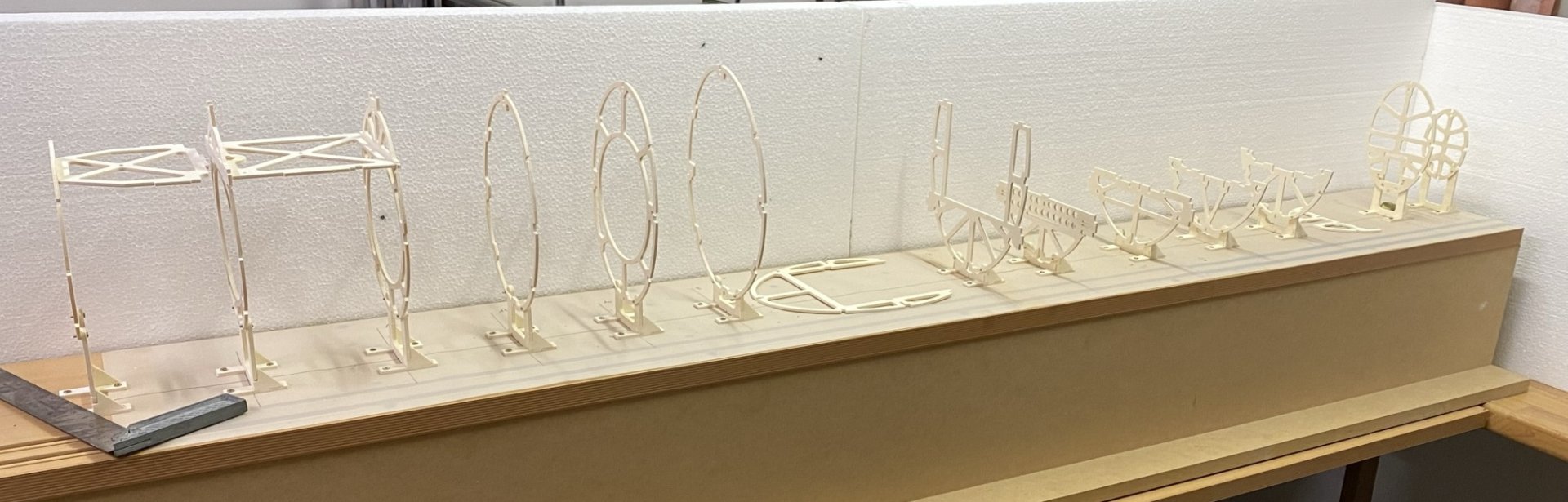

Es geht langsam los mit dem Bau der V2.

Die letzten Tage habe ich, wie bereits bei der ersten Version die Spanten an der Bauheling befestigt. Das hat sich aus meiner Sicht bewärt, daher auch diesmal in der Form.

Dazu die Heling wieder aus der Versenkung geholt und die entsprechenden Abstände auf der Heling eingezeichnet.

Dann Spant für Spant mittels der Bauhilfen befestigt. Da durch die Impellerversetzung sich auch viele Abstände geändert haben

konnte ich leider nicht die Bauhilfen der V1 verwenden und musste hier wieder von vorne beginnen

Durch die mit gefrästen Bohrungen in den Bauhilfen und auch den Spanten sollte die Platzierung gut passen.

Gezeigt hat sich dabei, dass die rechtwinkelige Verklebung der Bauhilfen sehr wichtig ist.

Ich habe diese zwar mit gefrästen Steckungen konstruiert, trotzdem kann man hier noch leichte Fehler machen.

Da jedoch der spätere Aufbau mit vielen Spantverbinder gemacht wird, sollte sich die Position der Spanten trotzdem genau ausrichten.

Testweise habe ich schon mal die ersten beiden Verbindungsbretter für die Höhenleitwerksbefestigung aufgesteckt ... sitzt, passt und hat Luft

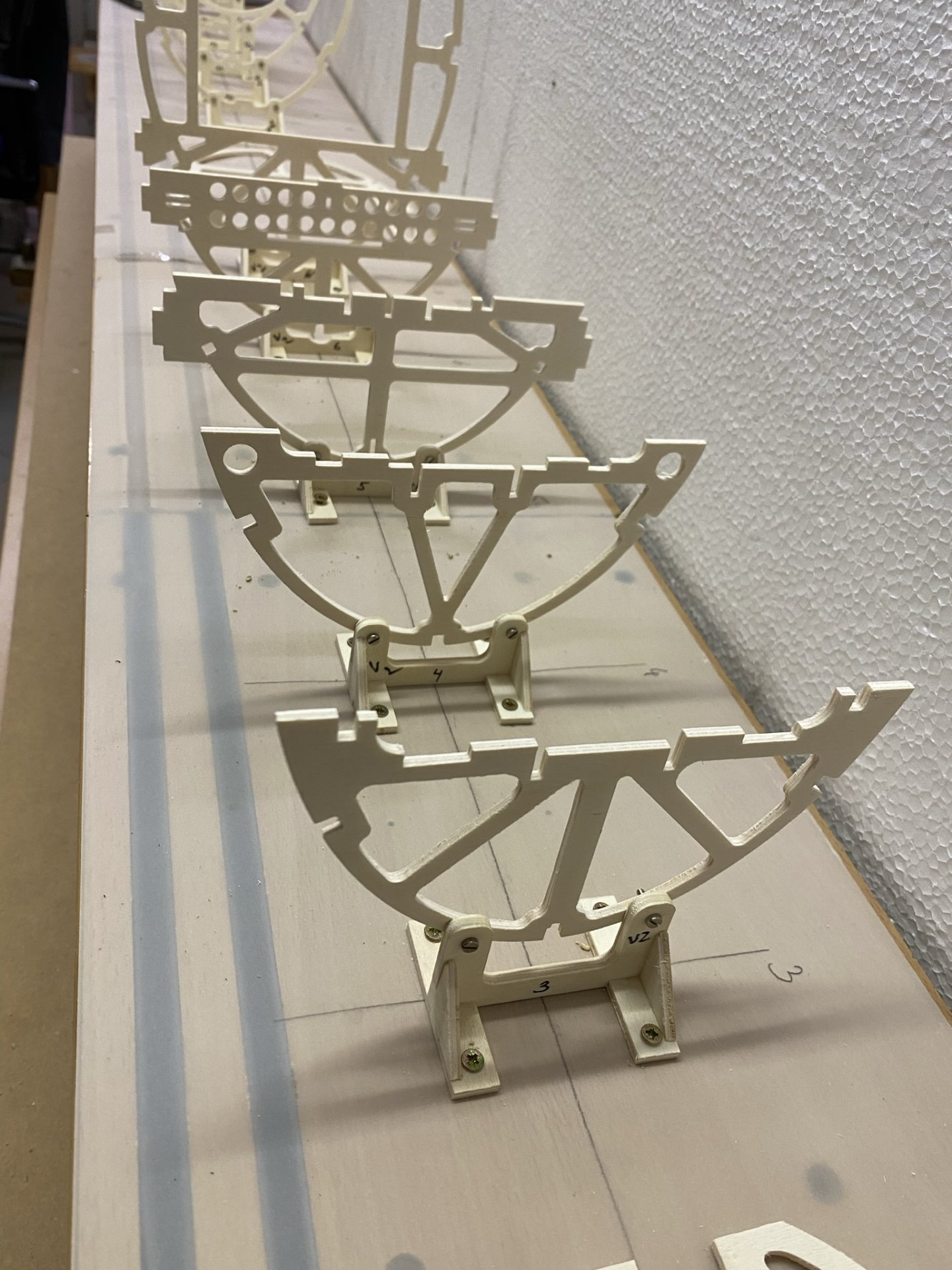

Hier noch eine Nahaufnahme von Spant 0 und Spant 1.

Der Spant wird jeweils durch die Bauhilfe mittels M2.2x8 (hatte ich halt da, M2x8 geht auch) aufgeschraubt. Wichtig dass man dabei die Bauhilfe fest an den Spant andrückt da sonst der dünne Spant ausreißt. Ist ja schließlich nur 5mm Fleisch da

und dann die weiteren Spanten im Verlauf .....

Hier muss man wirklich vorsichtig agieren, da die Spanten zum Teil sehr fragil sind. Freue mich schon, wenn ich die ersten Teile drankleben kann.

Allerdings ist mir gerade noch eingeschossen, dass ich dann gleich das Hüllrohr für die Höhenleitwerksteckung brauchen.

Hier habe ich sehr lange nach einer leichten Lösung gesucht, die ich nicht unbedingt selbst machen muss da ich nicht so der "Laminiertyp" bin (leider). Bei der V1 habe ich einen GFK Gewebeschlauch auf ein 10mm Alurohr laminiert , dann aufgeschnitten und wieder verklebt. Hat gut funktioniert, war aber doch relativ aufwendig.

Da es möglichst leicht sein soll, natürlich möglichst dünn. Hier bin ich bei EngelMT fündig geworden. Leider ist der Versand von D nach Ö teurer als das Rohr selbst

Die letzten Tage habe ich, wie bereits bei der ersten Version die Spanten an der Bauheling befestigt. Das hat sich aus meiner Sicht bewärt, daher auch diesmal in der Form.

Dazu die Heling wieder aus der Versenkung geholt und die entsprechenden Abstände auf der Heling eingezeichnet.

Dann Spant für Spant mittels der Bauhilfen befestigt. Da durch die Impellerversetzung sich auch viele Abstände geändert haben

konnte ich leider nicht die Bauhilfen der V1 verwenden und musste hier wieder von vorne beginnen

Durch die mit gefrästen Bohrungen in den Bauhilfen und auch den Spanten sollte die Platzierung gut passen.

Gezeigt hat sich dabei, dass die rechtwinkelige Verklebung der Bauhilfen sehr wichtig ist.

Ich habe diese zwar mit gefrästen Steckungen konstruiert, trotzdem kann man hier noch leichte Fehler machen.

Da jedoch der spätere Aufbau mit vielen Spantverbinder gemacht wird, sollte sich die Position der Spanten trotzdem genau ausrichten.

Testweise habe ich schon mal die ersten beiden Verbindungsbretter für die Höhenleitwerksbefestigung aufgesteckt ... sitzt, passt und hat Luft

Hier noch eine Nahaufnahme von Spant 0 und Spant 1.

Der Spant wird jeweils durch die Bauhilfe mittels M2.2x8 (hatte ich halt da, M2x8 geht auch) aufgeschraubt. Wichtig dass man dabei die Bauhilfe fest an den Spant andrückt da sonst der dünne Spant ausreißt. Ist ja schließlich nur 5mm Fleisch da

und dann die weiteren Spanten im Verlauf .....

Hier muss man wirklich vorsichtig agieren, da die Spanten zum Teil sehr fragil sind. Freue mich schon, wenn ich die ersten Teile drankleben kann.

Allerdings ist mir gerade noch eingeschossen, dass ich dann gleich das Hüllrohr für die Höhenleitwerksteckung brauchen.

Hier habe ich sehr lange nach einer leichten Lösung gesucht, die ich nicht unbedingt selbst machen muss da ich nicht so der "Laminiertyp" bin (leider). Bei der V1 habe ich einen GFK Gewebeschlauch auf ein 10mm Alurohr laminiert , dann aufgeschnitten und wieder verklebt. Hat gut funktioniert, war aber doch relativ aufwendig.

Da es möglichst leicht sein soll, natürlich möglichst dünn. Hier bin ich bei EngelMT fündig geworden. Leider ist der Versand von D nach Ö teurer als das Rohr selbst

max-1969

User

Beeindruckende Arbeit Markus!

Da lese und schaue ich gerne mit und wünsche viel Spaß, Ausdauer, Muße und letztlich Erfolg beim Aufbau dieses tollen vielversprechenden Jets.

Jetgruß Peter

Danke Peter, freut mich. Du hast recht, bei dem doch speziellen Modell in dieser ziemlichen Leichtbauweise braucht man schon einiges Ausdauer und Muße weil es trotz der Frästeile sehr viel Arbeit sein wird. Aber das kenne ich ja bereits und darum geht es hier ja nur langsam weiter ;-)

Für mich ist es den Aufwand wert.

Da ja die V1 schon für mich sehr zufriedenstellend fliegt bin ich ziemlich überzeugt dass dies auch hier wieder so sein wird.

Was ich hoffe, ist dass ein neuer Antrieb hier noch Vorteile zum alten bringen wird, das konnte ich bisher noch nicht testen.

Aktuell warte ich auf die Bestellung von EngelMT (Hüllrohre) damit ich mit dem Bau weiter machen kann.

Das hatte ich leider übersehen, dass ich das bald brauche und daher gabs gleich nach dem Spanten aufstellen sozusagen einen "Baustopp"