Hmmm .... muss auch mal wieder einen kleinen Update geben, nachdem aktuell wenig Zeit da ist und andere Prioritäten da sind.

Bin daher auch noch nicht viel geflogen heuer und irgendwie will "mich" die aktuelle Saison auch nicht wirklich in Schwung kommen lassen.

Nachdem mein, über den Winter gebauter, EDF Funjet nach 5 tadellosen Flügen plötzlich 3 x hintereinander gleich beim Start "im Dreck" gelandet ist

(im Endeffekt selber schuld !!) gab es beim 1. Flug mit dem V2 heuer auch noch ein "Jet4Sports meets Schlagloch"

wo der Jet4Sports natürlich etwas das Nachsehen hatte.

Bei etwas Wind musste ich beim Landeanflug ein paar Mal leicht korrigieren und kam daher nicht direkt bei mir sondern etwas weiter entfernt und am Pistenrand zum Aufsetzten. Landung war eigentlich halbwegs sauber ohne, dass ich mir dabei was dachte, aber nach dem Aufsetzten dachte ich "der hat das Heck jetzt aber komisch in der Höhe".

Nachdem ich hingegangen bin habe ich dann schon das Bugfahrwerk und ein paar kleine Holzteile liegen gesehen. Das "Schlagloch" habe ich nicht gefunden, aber ich habe keine wirkliche Erklärung dafür, da bei gleicher Kontruktion der Bugfahrwerksaufnahme der V1 jetzt schon viele Flüge ohne Probleme hat und da war auch schon die ein oder andere nicht ganz optimale Landung dabei. Auch beim V2 waren es im Herbst noch 10 tadellose Flüge ohne Probleme. Wie auch immer ....

Zuhause dann man die Puzzleteile begutachtet und auch mal versucht diese wieder zu kleben ..... macht aber keinen Sinn, weil das einfach nicht mehr hält und genau an den Rändern der Fahrwerksaufnahme gebrochen ist. Was man sehen kann, die 3mm Holzschrauben halten mehr als genug, da reißt nichts aus.

So sieht es beim Rumpf aus .... ausser dem einen ramponierten Spant 2 und einer Delle im unteren Bereich der Beplankung ist zum Glück nichts Schlimmeres passiert. Vorne nur ausgerissen ...

Beim Begutachten dann schon eine Schwachstelle gefunden, die ich unbewusst hier "reinkonstruiert habe". Weiß nicht warum ich die Verstärkung früher und vor allem genau an der Kante, wo das Fahrwerk endet, habe enden lassen. Das ist quasi fast wie eine Sollbruchstelle. Auch die Übergänge zu Spant 2 waren etwas "minimalistisch" ausgeführt.

Die Frage ist dann natürlich ... wie wäre es ausgegangen, wenn die Aufnahme nicht nachgegeben hätte?

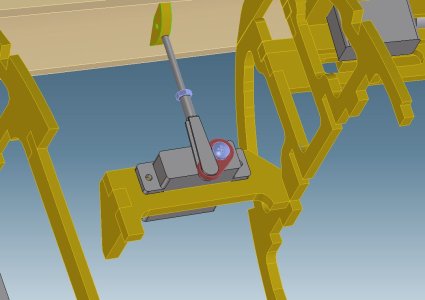

Naja, wie auch immer bin ich nun nach fast 3 Wochen nach dem Malheur dabei es wieder zu richten und habe zum einen die Fahrwerksteile etwas umkonstuiert und wieder gefräst. Für den einen ramponierten Spant habe ich ein "Einsatzteil" gezeichnet (Teilspant) und gefräst .... ist etwas fummelig das einzupassen weil man mit keinem Werkzeug gut ran kann, aber jetzt ist es drin nd muss noch verklebt werden ....

Dann kann auch die neue Fahrwerksaufnahme wieder rein.

(kommt hoffentlich balld wieder)

(kommt hoffentlich balld wieder)