Ulrich Burbat

User

Gebaut hatte ich meine erste Melodie etwa 1980. Sie war zu schwach motorisiert (welcher Motor drin war weis ich nicht mehr.Könnte ein 6V 10W, 10000/min) und auf Grund der verwendeten RULAG Trockenakkus (verlötet zu 2P, 5 oder 6S) sehr schwer. Die Rumpfschalen wurden bei unseren Schülern erfolgreich in der Klasse F3E-S verwendet.

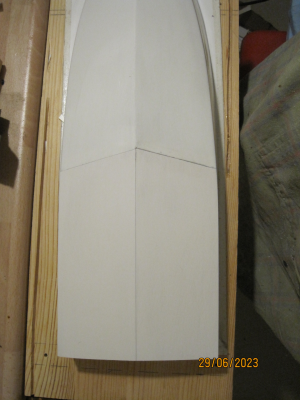

Ich möchte gerne die Melodie erneut bauen, dann aber mit moderner Technik. Mir ist klar, dass die Melodie kein Rennboot wird. Rumpfform scheint mir dafür nicht gut und bei ABS ist nicht zu viel Festigkeit zu erwarten. Aber etwas flottere Fahrt als 1980 möchte ich schon erreichen. So viel Power die Hier plane ich nicht ein.

Wie das Modell aussehen wird, weis ich noch nicht.

Auf jeden Fall

- Zweimotorig

- Je Motor ein Regler

- Zwei Ruder

- Vermutlich 2S LiPo 2200mAh

Das Modell möchte ich in der Klasse F4A verwenden.

Aus der Erfahrung mit dem PT-109 möchte ich auf Mahagonibeplankung verzichten. Dunkle Farbe ist auf dem Wasser ungünstig auf dem Wettkampfkurs.

Ich hoffe, dass ich das Modell noch fertig bekomme. Mitleser müssen etwas Geduld mitbringen.

Ich möchte gerne die Melodie erneut bauen, dann aber mit moderner Technik. Mir ist klar, dass die Melodie kein Rennboot wird. Rumpfform scheint mir dafür nicht gut und bei ABS ist nicht zu viel Festigkeit zu erwarten. Aber etwas flottere Fahrt als 1980 möchte ich schon erreichen. So viel Power die Hier plane ich nicht ein.

Wie das Modell aussehen wird, weis ich noch nicht.

Auf jeden Fall

- Zweimotorig

- Je Motor ein Regler

- Zwei Ruder

- Vermutlich 2S LiPo 2200mAh

Das Modell möchte ich in der Klasse F4A verwenden.

Aus der Erfahrung mit dem PT-109 möchte ich auf Mahagonibeplankung verzichten. Dunkle Farbe ist auf dem Wasser ungünstig auf dem Wettkampfkurs.

Ich hoffe, dass ich das Modell noch fertig bekomme. Mitleser müssen etwas Geduld mitbringen.

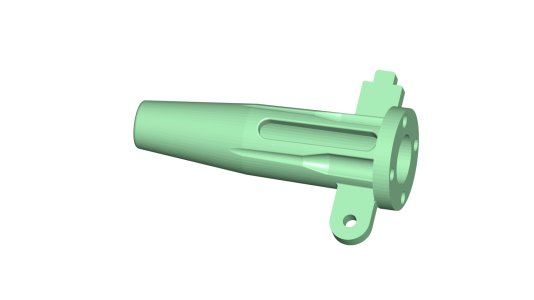

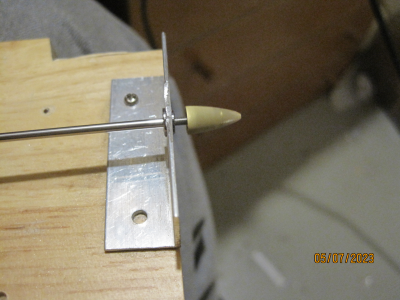

. Ich kenne nur sehr wenige Kollegen, die sich bei der Prop-Montage so viel Arbeit gemacht hätten. Im Handel gibt es dafür DriveDogs, die auf das Wellenende geschraubt werden und passende K-Props, oder Alu-Props mit dem Gegenstück.

. Ich kenne nur sehr wenige Kollegen, die sich bei der Prop-Montage so viel Arbeit gemacht hätten. Im Handel gibt es dafür DriveDogs, die auf das Wellenende geschraubt werden und passende K-Props, oder Alu-Props mit dem Gegenstück.