Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Mustang P51D " Marinell" 1:6 - Metallbauweise: Baubericht!

- Ersteller PeterKa

- Erstellt am

PeterKa

User

Es ist eine andere Welt. Die Vorbereitungen sind ein "Beruf" für sich. Für mich ist es der Weg, mich an das Original heranzuarbeiten. Jedesmal wenn ich die Zeichnungen durchsehe oder Tabellen durchwühle entdecke ich neues.

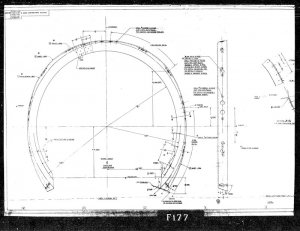

Und das ist spannend. Deshalb mache ich das. Der Weg ist das Ziel. Als Nebeneffekt bekomme ich eine sehr fehlerarme 3D Zeichnung, die in dieser Genauigkeit käuflich nicht zu erwerben ist. Also versteht mich richtig.. Ohne diese ganze Mühe kann jedenfalls in meiner kleinen Werkstatt kein Modell entstehen daß das Attribut "Scale" verdient. Obwohl ich langsam mal danach schmachte die erste Teile anzufertigen. Das erste Teil wird das Brandschott sein. Es ist praktisch der Träger der Sektion 1.

Zwar habe ich eine genau vermaßte Zeichnung davon ... (übrigens die Mustang aus der Meier Werft hat ein völlig anderes Brandschott. Kann aber sein daß das am Motor liegt. Das für den Merlin Packard hat sehr charakteristische Auswölbungen. Die kann man im Cockpit sehen, weshalb ich die auch so bauen will ... ich hatte zuerst "muß" geschrieben.. was aber falsch ist . Und natürlich sieht man es auch, wenn man die Haube öffnet...)

. Und natürlich sieht man es auch, wenn man die Haube öffnet...)

.. aber bevor es sich nicht CAD-technisch saugend in meine Zeichnung einfügt will ich es noch nicht bauen, zumal es sogar einiges an Arbeit ist. Aber ich kann daran sogar einige wichtige Techniken daran üben. Ganz vorne steht das Problem Alublech 3 dimensional zu verformen. Ich will das drücken, wofür ich eine positiv und eine negativ Form brauche, sowie eine äußerst massive Hebelpresse. Erst wenn das klappt sind die meisten fertigungstechnischen Hürden genommen. Also immer langsam mit den jungen Pferden

PeterKa

Und das ist spannend. Deshalb mache ich das. Der Weg ist das Ziel. Als Nebeneffekt bekomme ich eine sehr fehlerarme 3D Zeichnung, die in dieser Genauigkeit käuflich nicht zu erwerben ist. Also versteht mich richtig.. Ohne diese ganze Mühe kann jedenfalls in meiner kleinen Werkstatt kein Modell entstehen daß das Attribut "Scale" verdient. Obwohl ich langsam mal danach schmachte die erste Teile anzufertigen. Das erste Teil wird das Brandschott sein. Es ist praktisch der Träger der Sektion 1.

Zwar habe ich eine genau vermaßte Zeichnung davon ... (übrigens die Mustang aus der Meier Werft hat ein völlig anderes Brandschott. Kann aber sein daß das am Motor liegt. Das für den Merlin Packard hat sehr charakteristische Auswölbungen. Die kann man im Cockpit sehen, weshalb ich die auch so bauen will ... ich hatte zuerst "muß" geschrieben.. was aber falsch ist

. Und natürlich sieht man es auch, wenn man die Haube öffnet...)

. Und natürlich sieht man es auch, wenn man die Haube öffnet...).. aber bevor es sich nicht CAD-technisch saugend in meine Zeichnung einfügt will ich es noch nicht bauen, zumal es sogar einiges an Arbeit ist. Aber ich kann daran sogar einige wichtige Techniken daran üben. Ganz vorne steht das Problem Alublech 3 dimensional zu verformen. Ich will das drücken, wofür ich eine positiv und eine negativ Form brauche, sowie eine äußerst massive Hebelpresse. Erst wenn das klappt sind die meisten fertigungstechnischen Hürden genommen. Also immer langsam mit den jungen Pferden

PeterKa

Airpainter98

User

Sorry Peter, ich war auf Abwegen...eigene Projekte.

Besorge dir ne Rhino-Testversion. Die macht aus Punktewolken Gittermodelle. Die kannst du dann in Inventor importieren und ein Flächenmodell (Volumenmodell) entstehen lassen.

Die Testversion erlaubt nur eine begrenzte Anzahl von Speicherungen, aber du bekommst erst mal nen Gefühl dafür.

Besorge dir ne Rhino-Testversion. Die macht aus Punktewolken Gittermodelle. Die kannst du dann in Inventor importieren und ein Flächenmodell (Volumenmodell) entstehen lassen.

Die Testversion erlaubt nur eine begrenzte Anzahl von Speicherungen, aber du bekommst erst mal nen Gefühl dafür.

PeterKa

User

Danke für den Tipp, inzwischen bin ich aber so weit daß sich das nicht mehr lohnt. Ich habe ja die Punkte bereits auf Ebenen verteilt (heute bin ich am Doghouse, der Rest ist dann überschaubar). Danach muß ich die Konturen schließen und extrudieren.

Der Weg über die Punktewolke hieße dann, das fertige Modell zu zerschneiden um die Konturspanten zu erhalten. Es ist gehuppt wie gesprungen. Und so kenne ich mich aus. Das Importieren der Punkte über Excel klappt übrigens phantastisch. Probleme gibt es nur, wenn ich daraus automatisch die Kontur errechnen lasse. Dafür liegen die Punkte zu dicht und es kommt bei der Interpolation leicht zu wilden Schwingungen. Das kriege ich aber in den Griff.

PeterKa

Der Weg über die Punktewolke hieße dann, das fertige Modell zu zerschneiden um die Konturspanten zu erhalten. Es ist gehuppt wie gesprungen. Und so kenne ich mich aus. Das Importieren der Punkte über Excel klappt übrigens phantastisch. Probleme gibt es nur, wenn ich daraus automatisch die Kontur errechnen lasse. Dafür liegen die Punkte zu dicht und es kommt bei der Interpolation leicht zu wilden Schwingungen. Das kriege ich aber in den Griff.

PeterKa

PeterKa

User

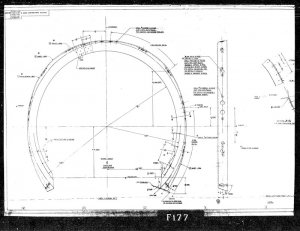

Doghause

Doghause

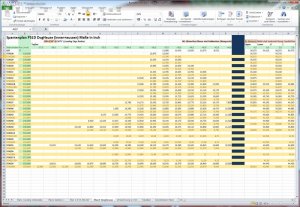

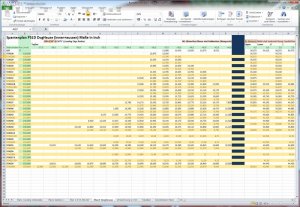

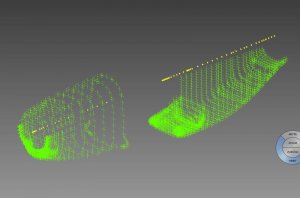

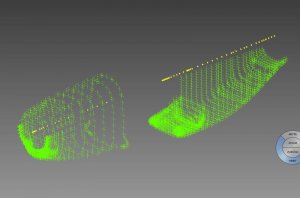

Die Originaltabellen für das Doghause habe ich bereits gezeigt. Seit heute Mittag habe ich diese Tabellen digitalisiert. Es sind ca. 1000 Messpunkte pi mal Daumen. Ich erwähnte bereits daß diese Kontur datentechnisch sehr komplex ist, entsprechend hoch war der Konzentrations und Zeitaufwand. Dieses Excel Sheet zeigt etwa 30% der Daten.

Das Besondere ist, daß hier sowohl die Kontur Daten, als auch die Innendaten (Air Duct, das sind die gelb unterlegten Datenreihen) genau angegeben sind. Das macht natürlich Sinn, denn der Innenverlauf muß natürlich genauso aerodynamisch vermessen worden sein, wie die Außenkontur. Daher wird auch der Einlaufradius der Hutze genau angegeben (3/16'').

Das war der härteste Einzelakt. Die anderen Risse sind wesentlich einfacher und haben nur einen Bruchteil an Messpunkten. Morgen werde ich sie in meine Zeichnung einspielen.

PeterKa

Doghause

Die Originaltabellen für das Doghause habe ich bereits gezeigt. Seit heute Mittag habe ich diese Tabellen digitalisiert. Es sind ca. 1000 Messpunkte pi mal Daumen. Ich erwähnte bereits daß diese Kontur datentechnisch sehr komplex ist, entsprechend hoch war der Konzentrations und Zeitaufwand. Dieses Excel Sheet zeigt etwa 30% der Daten.

Das Besondere ist, daß hier sowohl die Kontur Daten, als auch die Innendaten (Air Duct, das sind die gelb unterlegten Datenreihen) genau angegeben sind. Das macht natürlich Sinn, denn der Innenverlauf muß natürlich genauso aerodynamisch vermessen worden sein, wie die Außenkontur. Daher wird auch der Einlaufradius der Hutze genau angegeben (3/16'').

Das war der härteste Einzelakt. Die anderen Risse sind wesentlich einfacher und haben nur einen Bruchteil an Messpunkten. Morgen werde ich sie in meine Zeichnung einspielen.

PeterKa

Hans-Jürgen Fischer

User †

Als Nebeneffekt bekomme ich eine sehr fehlerarme 3D Zeichnung, die in dieser Genauigkeit käuflich nicht zu erwerben ist. Also versteht mich richtig.. Ohne diese ganze Mühe kann jedenfalls in meiner kleinen Werkstatt kein Modell entstehen daß das Attribut "Scale" verdient.

PeterKa

ein wahrlich wichtiger Nebeneffekt!

Ich würde mich freuen wenn später ich dann mal den Rumpf in Zeichnungsform am Stück sehen kann, digital oder auf Papier.

Gruß

Hans-Jürgen

steve

User

Eine Frage an unsere Metallexperten (zu denen ich nicht gehöre).

Im Rumpf sind die meisten formgebenden Spanten aus gebogenen U-Profilen gemacht (Siehe Photo oben). Mein Plan ist, diese Spanten aus 7075er Alu zu fräsen. Aber natürlich ist diese Lösung nur Plan B, denn Vollmaterial ist kein U. Und das Bohren der Löcher ist auch etwas qualvoller. Man könnte darüber nachdenken, sich Schablonen zu schneiden und darüber die U-Profile zu bördeln. Das traue ich mir aber nicht wirklich zu, wenn es schick ordentlich aussehen soll. Auch habe ich darüber nachgedacht, das Bördeln durch eine Art "Drücken" zu ersetzen, sprich ich fertige mir eine Uförmige Hohlschablone an, mit der ich dann Stück für Stück des Blechs um die Form drücke. Alleine das zu probieren kostet viel Zeit, andererseits kommt es mir nur auf das Ergebnis an. Gibt es dazu vernünftige Alternativen? Wäre es vielleicht leichter, wenn diese Bogen statt aus Alu, aus Stahlblech gemacht würden (dann könnte man auch mal etwas schummeln und löten). Oder ist das Ganze eh nur ein Hirngespinst ?

PeterKa

Hallo Peter,

es gibt im Metallflugzeugbau ein Verfahren, bei dem werden Bleche mit einem Formstempel aus sehr hartem Holz in ein sehr hartes Gummi gepresst. Durch den Druck legt sich das Blech um den Stempel. Dieser Stempel kann die Form so eines Spants haben. Es ist im Grunde eine Form des Tiefziehens mit allen seinen Vorteilen, Nachteilen und Grenzen.

Wenn man jetzt keine großen Erwartungen (und Formen) hat, bleibt das sehr einfach und man kommt über einige Versuche mit den Stempel, dem Druck, die Härte des Gummis und dem verwendeten Alu sehr flott zu brauchbaren Ergebnissen.

Werden die Formen komplexer, wird auch diese Methode differenzierter und es wird dann richtig wissenschaftlich. Falls Du dann konkrete Fragen oder Schwierigkeiten hast, kann ich Dir gerne konkrete Antworten geben.

Grüße

PeterKa

User

@Hans Jürgen: Ich werde mich nicht daran versuchen eine Zeichnung zu erstellen wie sie unsere Zeichnungsgötter wie Du einer bist fabrizieren. Das kann ich nicht. Aber die Ergebnisse meiner Arbeit stehen selbstverständlich jedem der anfragt kostenlos zur Verfügung. Stelle Dir da aber nicht zu viel vor. Es wird ein recht langweiliger Volumenkörper (und ein ebenso langweiliges Gitternetz ) dabei herauskommen, der außer dass er total genau ist eigentlich keine optischen Reize bietet. In diese Form bette ich dann die Spanten, die ich von den Originalplänen gewinnen kann. Wie ich es mit den Niete handhabe weiß ich noch nicht genau. Das hängt davon ab, wie gut ich die einzelnen Blechsegmente vom Rumpf abwickeln kann. Das soll wohl funktionieren, ist aber Neuland für mich (wie übrigens die ganze Arbeit die ich gerade mache).

@Steve:

Muß ich mir das so vorstellen, daß der Gummiblock völlig flach ist und das Holz da hineingepresst wird ? Mit meiner Presse die 1 Tonne drückt kann ich das nicht bewerkstelligen wenn ich mehr als 2 cm tief pressen will. Ich muß mich natürlich an meinen Möglichkeiten orientieren.

Ich habe ja 2 Baustellen:

Von dieser Sorte Spanten bauche ich ein paar. Sie werden im Modell etwa 4-6 mm breit sein und stützen ohne weitere Verstärkung die vordere Cowling, müssen also wirklich solide sein. Die gibt es in mehreren Varianten: Vollmaterial, U-Profil und L-Profil.

Diese Spanten wollte ich aus Aluplatten fräsen, denn so genau biegen kann ich nicht. Vollmaterial und L sind kein Problem. Das U-Profil werde ich wohl oder übel als Vollmaterial türken müssen. (Ist sowieso albern die Genauigkeit so weit zu treiben).

Das Problem ist eigentlich abgehakt.

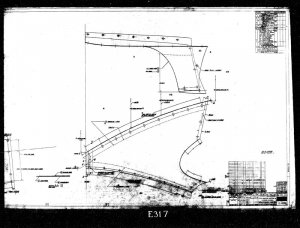

Und dann ein Beispiel für mein eigentliches Problem:

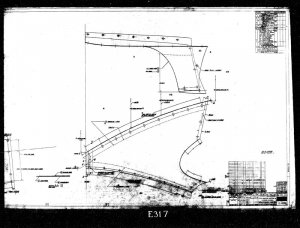

Dies ist der Rumpf- Flächenübergang. Eins sehr markantes Teil und auf jedem Fall makellos auszuführen. Meiner Meinung nach benötige ich hierfür Stempel und Form, die ich mir fräsen kann, das ist kein Problem. Die Form brauche ich in jedem Fall, egal wie ich es schlussendlich ausführe. Z.B. könnte ich das Teil in GFK ausführen und mit Alu beschichten. Das geht auf Jeden Fall und bleibt als Plan B bestehen.

Ich habe die Hoffnung, mit meinen Mitteln das Teil dann aus dünnem Alu (z.B. Lithoblech) pressen zu können. Bei meinen ersten Versuchen habe ich mit Gleitschichten experimentiert. Am Einfachsten war es, das Alu mit Maskierfilm zu bekleben, dann oben und unten 2 Lagen Backpapier und das ganze dann verpressen. Allerdings habe ich nur Verrundungen in einer Richtung versucht, aber das Ergebnis stimmt soweit ganz optimistisch.

Bei Messing oder Kupferblech könnte man die Sache durch Ausglühen drastisch vereinfachen, aber bei Alu wüsste ich nicht ob das geht, zumal die richtige Temperatur extrem schwierig einzustellen ist.

Im übrigen freue ich mich über das riesige Interesse an diesem Thema, obwohl der Stoff ja noch sehr sehr trocken ist.

PeterKa

@Steve:

Muß ich mir das so vorstellen, daß der Gummiblock völlig flach ist und das Holz da hineingepresst wird ? Mit meiner Presse die 1 Tonne drückt kann ich das nicht bewerkstelligen wenn ich mehr als 2 cm tief pressen will. Ich muß mich natürlich an meinen Möglichkeiten orientieren.

Ich habe ja 2 Baustellen:

Von dieser Sorte Spanten bauche ich ein paar. Sie werden im Modell etwa 4-6 mm breit sein und stützen ohne weitere Verstärkung die vordere Cowling, müssen also wirklich solide sein. Die gibt es in mehreren Varianten: Vollmaterial, U-Profil und L-Profil.

Diese Spanten wollte ich aus Aluplatten fräsen, denn so genau biegen kann ich nicht. Vollmaterial und L sind kein Problem. Das U-Profil werde ich wohl oder übel als Vollmaterial türken müssen. (Ist sowieso albern die Genauigkeit so weit zu treiben).

Das Problem ist eigentlich abgehakt.

Und dann ein Beispiel für mein eigentliches Problem:

Dies ist der Rumpf- Flächenübergang. Eins sehr markantes Teil und auf jedem Fall makellos auszuführen. Meiner Meinung nach benötige ich hierfür Stempel und Form, die ich mir fräsen kann, das ist kein Problem. Die Form brauche ich in jedem Fall, egal wie ich es schlussendlich ausführe. Z.B. könnte ich das Teil in GFK ausführen und mit Alu beschichten. Das geht auf Jeden Fall und bleibt als Plan B bestehen.

Ich habe die Hoffnung, mit meinen Mitteln das Teil dann aus dünnem Alu (z.B. Lithoblech) pressen zu können. Bei meinen ersten Versuchen habe ich mit Gleitschichten experimentiert. Am Einfachsten war es, das Alu mit Maskierfilm zu bekleben, dann oben und unten 2 Lagen Backpapier und das ganze dann verpressen. Allerdings habe ich nur Verrundungen in einer Richtung versucht, aber das Ergebnis stimmt soweit ganz optimistisch.

Bei Messing oder Kupferblech könnte man die Sache durch Ausglühen drastisch vereinfachen, aber bei Alu wüsste ich nicht ob das geht, zumal die richtige Temperatur extrem schwierig einzustellen ist.

Im übrigen freue ich mich über das riesige Interesse an diesem Thema, obwohl der Stoff ja noch sehr sehr trocken ist.

PeterKa

Rainer Keller

User

...obwohl der Stoff ja noch sehr sehr trocken ist.

Find ich so mal garnicht

Freue mich über jeden Fortschritt zu lesen

Find ich so mal garnicht

Freue mich über jeden Fortschritt zu lesen

sehe ich auch so und vor allem ist es was komplett anderes als ein Holzbausatz.

PeterKa

User

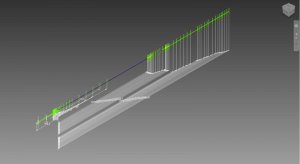

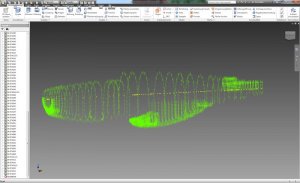

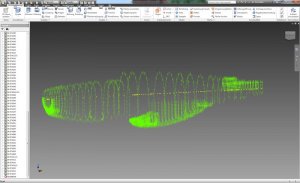

Auf Grund des wirklich beeindruckenden Interesses hier mal das Basisbild des Inventors: Spantenplan. Wobei hier virtuelle Spanten gemeint sind, nämlich die Vermessungspunkte der Kontur.

Das ist der Rumpf von ganz vorne bis etwa Anfang des Heckfahrwerkes. Von dieser Stelle bis ganz hinten habe ich auch noch exakte Koordinaten. Etwas dünner sieht es im Bereich der Kabinenhaube aus. Die Kaninenhaube selbst habe ich als Spantenriss vorliegen (Beide Versionen, die hinte glatte und die ausgebeulte), nicht jedoch als Koordinaten. Hier muß ich dann auf die bewährte Methode zurückgreifen. Das werde ich auch noch zeigen. Das Problem hierbei ist, daß auf der Zeichnung zu wenig Maße sind um alles zweifelsrei ableiten zu können, aber das kostet nur etwas Zeit, mehr nicht.

Fertig ist der Teil bis zur Fläche, die anderen Spanten werde ich in den nächsten Tagen einspielen können. Ihr müsst nicht nachzählen es sind bisher genau 80 Stationen...

PeterKa

Das ist der Rumpf von ganz vorne bis etwa Anfang des Heckfahrwerkes. Von dieser Stelle bis ganz hinten habe ich auch noch exakte Koordinaten. Etwas dünner sieht es im Bereich der Kabinenhaube aus. Die Kaninenhaube selbst habe ich als Spantenriss vorliegen (Beide Versionen, die hinte glatte und die ausgebeulte), nicht jedoch als Koordinaten. Hier muß ich dann auf die bewährte Methode zurückgreifen. Das werde ich auch noch zeigen. Das Problem hierbei ist, daß auf der Zeichnung zu wenig Maße sind um alles zweifelsrei ableiten zu können, aber das kostet nur etwas Zeit, mehr nicht.

Fertig ist der Teil bis zur Fläche, die anderen Spanten werde ich in den nächsten Tagen einspielen können. Ihr müsst nicht nachzählen es sind bisher genau 80 Stationen...

PeterKa

Hans-Jürgen Fischer

User †

Hallo Peter,

in der Werft in Freiburg werden die Spanten und Rippen etwa für die Bf 109 von Hand gedengelt, siehe hier:

http://www.warbirdforum.de/forum/thread.php?postid=537776#post537776

http://www.warbirdforum.de/forum/thread.php?postid=562004#post562004

Gruß

Hans-Jürgen

in der Werft in Freiburg werden die Spanten und Rippen etwa für die Bf 109 von Hand gedengelt, siehe hier:

http://www.warbirdforum.de/forum/thread.php?postid=537776#post537776

http://www.warbirdforum.de/forum/thread.php?postid=562004#post562004

Gruß

Hans-Jürgen

PeterKa

User

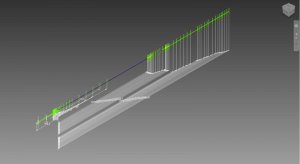

Etwas weiter bin ich gekommen, nun erkennt aber auch ein Laie dass es sich um einen Jungen handelt

Den schlimmsten Teil der Digitalisierung habe ich jetzt hinter mir. Zu erwähnen würe, daß ich die Excel Makros soweit perfektionieren konnte, daß die Daten automatisch für den Inventor aufbereitet werden. Sonst wäre ich sicher verzweifelt.

PeterKa

Den schlimmsten Teil der Digitalisierung habe ich jetzt hinter mir. Zu erwähnen würe, daß ich die Excel Makros soweit perfektionieren konnte, daß die Daten automatisch für den Inventor aufbereitet werden. Sonst wäre ich sicher verzweifelt.

PeterKa

PeterKa

User

Rechtzeitig bevor ich mich für eine kleine Weile verabschiede habe ich die Digitalisierung des Rumpfes abschließen können.

Es hat immer noch etwas Embryonales... aber es ist klar zu erkennen es ist eine Mustang und es ist ein Typ A-C.

Ich werde jetzt hiervon einen Volumenkörper machen, bevor ich die Modifikationen für den Typ D durchführe, vielleicht interessiert sich ja jemand für die Typ A-C Originaldaten.

Ich habe sämtliche verfügbaren Tabellendaten verwendet. Leider waren einige nicht lesbar, besonders im Heckbereich. Die Haube muß ich nachvermessen. Das ist immer etwas brenzlig, da hier gar keine Maße vorliegen. Aber mit etwas Geduld bekommt man das genauso gut hin.

Fläche und Leitwerke werden nicht in dieser Form nachgebildet. Koordinaten gibt es dafür nicht, aber genau bemasste Rippen und Konturpläne. Also das ist ebenfalls Fleiss, aber nicht zu vergleichen mit dem Aufwand, den der Rumpf gemacht hat.

PeterKa

Es hat immer noch etwas Embryonales... aber es ist klar zu erkennen es ist eine Mustang und es ist ein Typ A-C.

Ich werde jetzt hiervon einen Volumenkörper machen, bevor ich die Modifikationen für den Typ D durchführe, vielleicht interessiert sich ja jemand für die Typ A-C Originaldaten.

Ich habe sämtliche verfügbaren Tabellendaten verwendet. Leider waren einige nicht lesbar, besonders im Heckbereich. Die Haube muß ich nachvermessen. Das ist immer etwas brenzlig, da hier gar keine Maße vorliegen. Aber mit etwas Geduld bekommt man das genauso gut hin.

Fläche und Leitwerke werden nicht in dieser Form nachgebildet. Koordinaten gibt es dafür nicht, aber genau bemasste Rippen und Konturpläne. Also das ist ebenfalls Fleiss, aber nicht zu vergleichen mit dem Aufwand, den der Rumpf gemacht hat.

PeterKa

Hallo Peter,

ein wirklich beindruckendes und äußerst interessantes Projekt hast Du dir da ausgesucht!

Zum Thema

"...Ausglühen drastisch vereinfachen, aber bei Alu wüsste ich nicht ob das geht, zumal die richtige Temperatur extrem schwierig einzustellen ist"

kann ich Dir einen ganz simplen Tipp geben, da ich selbst gerade dabei bin ein Urmodell komplett mit Lithoblech zu überziehen.

Als Temperaturindikator einfach mit einem Stück Kernseife ein paar Fahrer auf das Lithoblech ziehen und das Blech mit einem Bunsenbrenner solange gleichmäßig erwärmen bis sich die Fahrer dunkelbraun verfärben - dann ist die optimale Ausglühtemperatur erreicht und nach dem Abkühlen ist das Lithoblech überraschend weich und geschmeidig und lässt sich sehr gut treiben. Die Kernseifenfahrer lassen sich einfach abwaschen und dieser Vorgang kann beliebig wiederholt werden, da sich das Lithoblech mit der Dauer des Treibens wieder verhärtet. Für mein Projekt benutze ich 0,25mm Lithoblech, da mir das 0,1er zu dünn war und ich bin überzeugt davon, dass Dir der Flächenübergang mit o.g. Methode und deinen Möglichleiten sehr gut gelingen wird.

Ich schau mir das auf jeden Fall hier weiter mit an

Gruß

Rainer

ein wirklich beindruckendes und äußerst interessantes Projekt hast Du dir da ausgesucht!

Zum Thema

"...Ausglühen drastisch vereinfachen, aber bei Alu wüsste ich nicht ob das geht, zumal die richtige Temperatur extrem schwierig einzustellen ist"

kann ich Dir einen ganz simplen Tipp geben, da ich selbst gerade dabei bin ein Urmodell komplett mit Lithoblech zu überziehen.

Als Temperaturindikator einfach mit einem Stück Kernseife ein paar Fahrer auf das Lithoblech ziehen und das Blech mit einem Bunsenbrenner solange gleichmäßig erwärmen bis sich die Fahrer dunkelbraun verfärben - dann ist die optimale Ausglühtemperatur erreicht und nach dem Abkühlen ist das Lithoblech überraschend weich und geschmeidig und lässt sich sehr gut treiben. Die Kernseifenfahrer lassen sich einfach abwaschen und dieser Vorgang kann beliebig wiederholt werden, da sich das Lithoblech mit der Dauer des Treibens wieder verhärtet. Für mein Projekt benutze ich 0,25mm Lithoblech, da mir das 0,1er zu dünn war und ich bin überzeugt davon, dass Dir der Flächenübergang mit o.g. Methode und deinen Möglichleiten sehr gut gelingen wird.

Ich schau mir das auf jeden Fall hier weiter mit an

Gruß

Rainer

Hans-Jürgen Fischer

User †

PeterKa

User

Ui das gute alte Schätzchen :-)

Sie haben mich für das Wochenende vom Krankenhaus berurlaubt. Da hab ich schnell noch ein paar Experimente gemacht. Es dreht sich rund ums Aluminium. Als Erstes habe ich versucht, eine Epoxyplatte mit 0,1 mm Alu zu beschichten. Ok das geht, aber Aufwand und Ergebnis stehen in keinem vernünftigen Verhältnis. Durch Stöbern im Internet bin ich auf Dibond Platten gestoßen. Das ist ein Kunststoffkern beidseitig mit 0,2 oder 0,3 mm Alu beschichtet. Wird für Metallschilder verwendet. Es gibt bei meiner Mustang nicht ganz so viele Verwendungsmöglichkeiten, daher habe ich mir nur einen Winzvorrat bestellt. Die Platten eignen sich nicht für Teile die geprägt werden müssen, aber überall da wo mit echten Nieten und Vertiefungen gearbeitet wird scheint es mir sehr gut geeignet (z.B. Brandschott und Instrumententräger im Cockpit). Das Schöne ist, daß Blechstöße perfekt mit einem Stichel auf der Fräse simuliert werden können, denn das Material ist gleichmäßig dick und damit entsteht ein sauberer Spalt.

Die meisten Rippen und Spanten müssen aus dünnem Alublech (ca 0,5mm) gefräst werden und danach wird eine Kante angebördelt. Wenn ich das nicht so super truper hinkriege nehme ich dafür halt auch ein Sandwich Material, aber versuchen will ich es.

Dann sind da noch die tragenden Holme. Die will ich ebenfalls aus Metall machen. Dafür komme ich nicht um das Löten von Aluminium herum. Daher habe ich mir mal eine "Sorglosprobepaket" mit den gängisten Materialien zum Alulöten besorgt. Das geht schon bei 200 Grad los (nennt sich Aluweichlot) bis hin zu 600 Grad, das ist schon fast die Temperatur von Silberlot, mit dem ich inzwischen recht gut umgehen kann (die Pitts ist damit gelötet)

Es ist eine große Experimentierwiese. Und das genau macht mir tierisches Vergnügen.

Die Zeichnung der Mustang geht auch weiter. Die ersten Teile habe ich bereis in Volumenkörper umgewandelt, bin aber nicht zufrieden. Durch die vielen Messpunkte mit den unvermeidbaren Ungenauigkeiten wird die Oberfläche beulig. Ich habe noch kein Verfahren gefunden, wie man die Oberfläche plan bekommt. Vermutlich werde ich nur ganz wenige der Spanten verwenden können. Nun gut es waren die ersten Versuche, das muß man üben wie alles andere auch.

Heute keine Bilder

PeterKa

Sie haben mich für das Wochenende vom Krankenhaus berurlaubt. Da hab ich schnell noch ein paar Experimente gemacht. Es dreht sich rund ums Aluminium. Als Erstes habe ich versucht, eine Epoxyplatte mit 0,1 mm Alu zu beschichten. Ok das geht, aber Aufwand und Ergebnis stehen in keinem vernünftigen Verhältnis. Durch Stöbern im Internet bin ich auf Dibond Platten gestoßen. Das ist ein Kunststoffkern beidseitig mit 0,2 oder 0,3 mm Alu beschichtet. Wird für Metallschilder verwendet. Es gibt bei meiner Mustang nicht ganz so viele Verwendungsmöglichkeiten, daher habe ich mir nur einen Winzvorrat bestellt. Die Platten eignen sich nicht für Teile die geprägt werden müssen, aber überall da wo mit echten Nieten und Vertiefungen gearbeitet wird scheint es mir sehr gut geeignet (z.B. Brandschott und Instrumententräger im Cockpit). Das Schöne ist, daß Blechstöße perfekt mit einem Stichel auf der Fräse simuliert werden können, denn das Material ist gleichmäßig dick und damit entsteht ein sauberer Spalt.

Die meisten Rippen und Spanten müssen aus dünnem Alublech (ca 0,5mm) gefräst werden und danach wird eine Kante angebördelt. Wenn ich das nicht so super truper hinkriege nehme ich dafür halt auch ein Sandwich Material, aber versuchen will ich es.

Dann sind da noch die tragenden Holme. Die will ich ebenfalls aus Metall machen. Dafür komme ich nicht um das Löten von Aluminium herum. Daher habe ich mir mal eine "Sorglosprobepaket" mit den gängisten Materialien zum Alulöten besorgt. Das geht schon bei 200 Grad los (nennt sich Aluweichlot) bis hin zu 600 Grad, das ist schon fast die Temperatur von Silberlot, mit dem ich inzwischen recht gut umgehen kann (die Pitts ist damit gelötet)

Es ist eine große Experimentierwiese. Und das genau macht mir tierisches Vergnügen.

Die Zeichnung der Mustang geht auch weiter. Die ersten Teile habe ich bereis in Volumenkörper umgewandelt, bin aber nicht zufrieden. Durch die vielen Messpunkte mit den unvermeidbaren Ungenauigkeiten wird die Oberfläche beulig. Ich habe noch kein Verfahren gefunden, wie man die Oberfläche plan bekommt. Vermutlich werde ich nur ganz wenige der Spanten verwenden können. Nun gut es waren die ersten Versuche, das muß man üben wie alles andere auch.

Heute keine Bilder

PeterKa

Hallo Peter,

ein großes Lob von mir an dich! Du machst dir große Mühe den Flieger deiner Wahl perfekt umzusetzen. Ich hab vor einigen Jahren auch versucht an solche Unterlagen für ein Projekt zu kommen. Was mir aber leider nicht gelungen ist. Die üblichen Zeichnungen die zu finden waren passten, wie du dir sicher schon denken kannst, nicht mal ansatzweise in einem Zeichnungssatz zusammen. Der Weg alles genau in ein Grafik/CAD Programm ein zu pflegen und dann exakte Bauteile für den Aufbau aus zu legen ist dabei auch mein Weg.

Ich wünsche dir das nötige Durchhaltevermögen was am Ende mit einem wunderbaren, Vorbild getreuen Modell belohnt wird. Und sicher werde ich dein Projekt weiter verfolgen. Den Dokumentationsgrad finde ich klasse! Gerade die schwierigen Hürden werden sonst im stillen Kämmerlein ausgebrütet und der Betrachter kann oft nicht nachvollziehen wie der Lösungsweg war.

Vielleicht begebe ich mich angeregt von deinem Projekt noch mal auf die Suche nach guten Originalplänen meines Langzeitprojekts der P-38 Lightning.

Ich wünsche dir Gute Besserung.

Grüße, Bernd

ein großes Lob von mir an dich! Du machst dir große Mühe den Flieger deiner Wahl perfekt umzusetzen. Ich hab vor einigen Jahren auch versucht an solche Unterlagen für ein Projekt zu kommen. Was mir aber leider nicht gelungen ist. Die üblichen Zeichnungen die zu finden waren passten, wie du dir sicher schon denken kannst, nicht mal ansatzweise in einem Zeichnungssatz zusammen. Der Weg alles genau in ein Grafik/CAD Programm ein zu pflegen und dann exakte Bauteile für den Aufbau aus zu legen ist dabei auch mein Weg.

Ich wünsche dir das nötige Durchhaltevermögen was am Ende mit einem wunderbaren, Vorbild getreuen Modell belohnt wird. Und sicher werde ich dein Projekt weiter verfolgen. Den Dokumentationsgrad finde ich klasse! Gerade die schwierigen Hürden werden sonst im stillen Kämmerlein ausgebrütet und der Betrachter kann oft nicht nachvollziehen wie der Lösungsweg war.

Vielleicht begebe ich mich angeregt von deinem Projekt noch mal auf die Suche nach guten Originalplänen meines Langzeitprojekts der P-38 Lightning.

Ich wünsche dir Gute Besserung.

Grüße, Bernd