Bruchflieger

User

Hallo,

nun kann ich endlich auch mal ein paar bilder posten

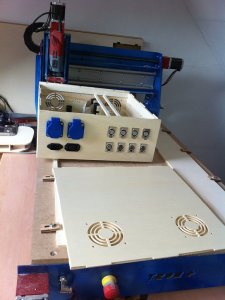

Wie es der Titel schon sagt, soll die Elektronik meiner Fräse nun endlich ein eingenes Gehäuse bekommen. Das ist nun das Werk des vergangenen Sonntages - 8mm Pappelsperrholz als Rohmaterial, von der Fräse bearbeitet und von mir verleimt und mit Klarlack 2-fach veredelt - zumindest von außen...

Bild 1 - Rückseite - untere reihe XLR 5-polig für die Schrittmotoren; obere reihe XLR 7-polig für die je 2 Endschalter der Achsen - Stecker 4 für Werkzeuglängensensor und Notaus

Bild 2 - Front - Links an die Seitenwand kommen gut belüftet die Leadshine Treiberbausteine 2* übereinander und 2* hintereinander; Rechte Seite kommen die 2 Ringkerntrafos mit je 2*15V / 8A - macht eine DC- Versorgung von ca. 42V / 16A - sollte für die 4 Stück 4,2A Motoren ausreichen...

Die 3mm Bohrungen, da kommen Status LED's rein - (gelb Referenzschalter; rot Endschalter + Notaus; grün Schaltausgänge)

Bild 3 - Das Innere des Gehäuses - momentan noch recht leer, aber das wird sich bald ändern...

2 Steifen zum befestigen von Leiterkarten - von der Front gesehen links (noch leer) kommt der Smoothstepper für den ja schon die Aussparung zum Anschluß des USB-Kabels passend vorhanden ist. Weiter hinten können dann noch Platinen für die Relais zum Schalten der beiden Steckdosen rein - aber die muß ich erst noch zeichnen und diesmal vielleicht auch fräsen statt ätzen...

Bild 4 + 5 das Ganze nochmal mit geschlossenem Deckel - Lüfter werde ich zunächst ers die beiden vorn bestücken - die im Deckel wollte ich zunächst noch einsparen, aber kann ich ja jederzeit nachrüsten..

Aber Bilder sagen meist mehr als 1000 Worte...:

PS: die XLR-Dosen sind nur reingesteckt und müssen noch festgeschraubt werden...

PPS: auf dem ersten Bild seht ihr zur Hälfte noch das Senderpult für meine Wfly - Jamara WFT09 mit Assan 2,4GHz-Modul

PPPS: Nur zur Beruhigung - ich weiß was ich tue, wenn ich mit Strom bastele, zumindest sollte ich das als Handwerksmeister der E-Technik... - Das schöne am Holz-Gehäuse ist ja, daß es als Schutzisoliert durchgehen kann *fg*

- Das schöne am Holz-Gehäuse ist ja, daß es als Schutzisoliert durchgehen kann *fg*

LG Bruchi alias Daniel

nun kann ich endlich auch mal ein paar bilder posten

Wie es der Titel schon sagt, soll die Elektronik meiner Fräse nun endlich ein eingenes Gehäuse bekommen. Das ist nun das Werk des vergangenen Sonntages - 8mm Pappelsperrholz als Rohmaterial, von der Fräse bearbeitet und von mir verleimt und mit Klarlack 2-fach veredelt - zumindest von außen...

Bild 1 - Rückseite - untere reihe XLR 5-polig für die Schrittmotoren; obere reihe XLR 7-polig für die je 2 Endschalter der Achsen - Stecker 4 für Werkzeuglängensensor und Notaus

Bild 2 - Front - Links an die Seitenwand kommen gut belüftet die Leadshine Treiberbausteine 2* übereinander und 2* hintereinander; Rechte Seite kommen die 2 Ringkerntrafos mit je 2*15V / 8A - macht eine DC- Versorgung von ca. 42V / 16A - sollte für die 4 Stück 4,2A Motoren ausreichen...

Die 3mm Bohrungen, da kommen Status LED's rein - (gelb Referenzschalter; rot Endschalter + Notaus; grün Schaltausgänge)

Bild 3 - Das Innere des Gehäuses - momentan noch recht leer, aber das wird sich bald ändern...

2 Steifen zum befestigen von Leiterkarten - von der Front gesehen links (noch leer) kommt der Smoothstepper für den ja schon die Aussparung zum Anschluß des USB-Kabels passend vorhanden ist. Weiter hinten können dann noch Platinen für die Relais zum Schalten der beiden Steckdosen rein - aber die muß ich erst noch zeichnen und diesmal vielleicht auch fräsen statt ätzen...

Bild 4 + 5 das Ganze nochmal mit geschlossenem Deckel - Lüfter werde ich zunächst ers die beiden vorn bestücken - die im Deckel wollte ich zunächst noch einsparen, aber kann ich ja jederzeit nachrüsten..

Aber Bilder sagen meist mehr als 1000 Worte...:

PS: die XLR-Dosen sind nur reingesteckt und müssen noch festgeschraubt werden...

PPS: auf dem ersten Bild seht ihr zur Hälfte noch das Senderpult für meine Wfly - Jamara WFT09 mit Assan 2,4GHz-Modul

PPPS: Nur zur Beruhigung - ich weiß was ich tue, wenn ich mit Strom bastele, zumindest sollte ich das als Handwerksmeister der E-Technik...

- Das schöne am Holz-Gehäuse ist ja, daß es als Schutzisoliert durchgehen kann *fg*

- Das schöne am Holz-Gehäuse ist ja, daß es als Schutzisoliert durchgehen kann *fg*LG Bruchi alias Daniel