Hallo allerseits,

ich habe das NeoCore 50FCS 1,0mm in einem neuartigen Wettbewerbsmodell verbaut.

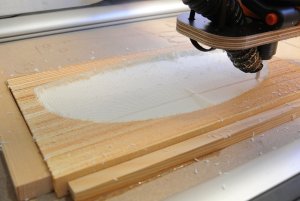

Anbei ein paar Bilder und Erfahrungen.

- schneiden nur mit SCHARFEM Werkzeug, dann aber völlig unkritisch

- es rollt sich ein wenig nach dem zuschneiden, das lässt sich aber mit Gewichten und Tesa beim einsaugen beheben

- Holm- ausnehmen ist mit dem Schlitz-Schraubendreher ein Klacks!

- Anschleifen (in verklebtem Zustand mit dem Vibrationsschleifer (ich hatte 60er Papier drauf) völlig problemlos)

- Druckfestigkeit auch für F3F super

FAZIT: wird wieder verwendet - Danke Stefan!

Die nächste (richtig leichte) Kiste wird mit 1,2 statt 1,0mm gebaut, mal schauen was der Unterschied ist.

Die nächste schwere (richtig harte) Kiste wird mal zum Vergleich mit dem grünen Airex C70.75 gebaut. Dann sehen wir weiter.

Anbei mein eigenes Projekt GRANE, daneben ein Freestyler 4

Viele Grüße

Erik

Anhang anzeigen 200313_GRANE_Datasheet.pdf

ich habe das NeoCore 50FCS 1,0mm in einem neuartigen Wettbewerbsmodell verbaut.

Anbei ein paar Bilder und Erfahrungen.

- schneiden nur mit SCHARFEM Werkzeug, dann aber völlig unkritisch

- es rollt sich ein wenig nach dem zuschneiden, das lässt sich aber mit Gewichten und Tesa beim einsaugen beheben

- Holm- ausnehmen ist mit dem Schlitz-Schraubendreher ein Klacks!

- Anschleifen (in verklebtem Zustand mit dem Vibrationsschleifer (ich hatte 60er Papier drauf) völlig problemlos)

- Druckfestigkeit auch für F3F super

FAZIT: wird wieder verwendet - Danke Stefan!

Die nächste (richtig leichte) Kiste wird mit 1,2 statt 1,0mm gebaut, mal schauen was der Unterschied ist.

Die nächste schwere (richtig harte) Kiste wird mal zum Vergleich mit dem grünen Airex C70.75 gebaut. Dann sehen wir weiter.

Anbei mein eigenes Projekt GRANE, daneben ein Freestyler 4

Viele Grüße

Erik

Anhang anzeigen 200313_GRANE_Datasheet.pdf

genau Stefan - und beim Neocore ist das Irgendwas nur noch sehr sehr klein... die eierlegende Wollmilchsau muss halt noch erfunden werden... - ich find das Neocore top... - für was brauchts Beulfestigkeit

genau Stefan - und beim Neocore ist das Irgendwas nur noch sehr sehr klein... die eierlegende Wollmilchsau muss halt noch erfunden werden... - ich find das Neocore top... - für was brauchts Beulfestigkeit  - die Flugzeuge sollen gut fliegen - vorsichtiges handling und gut is....

- die Flugzeuge sollen gut fliegen - vorsichtiges handling und gut is....