FlyHein

Vereinsmitglied

Guten Abend,

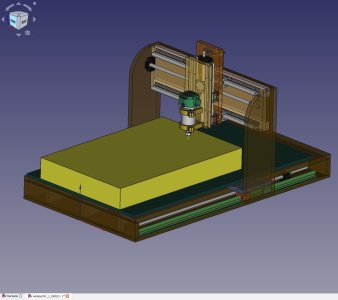

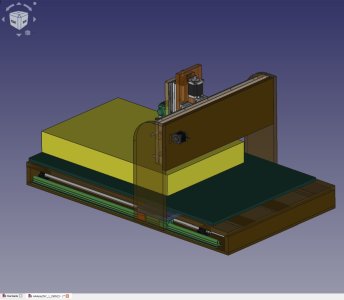

Ich hab mir vor ein paar Monaten eine Primo/MPCNC gebaut und möchte mir nun mit Hilfe dieser Primo die Frästeile für eine neue Fräse aus Sperrholz (Multiplex/Siebdruckplate) bauen.

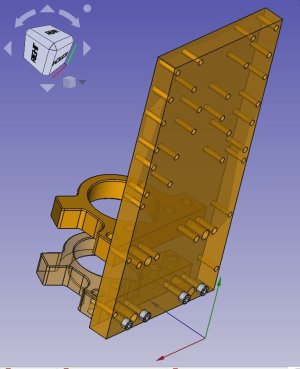

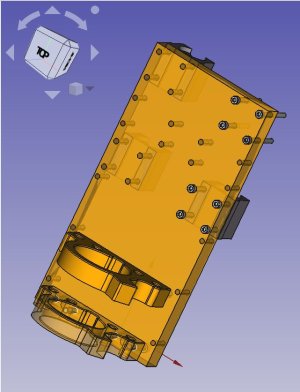

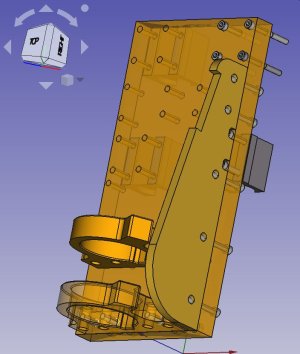

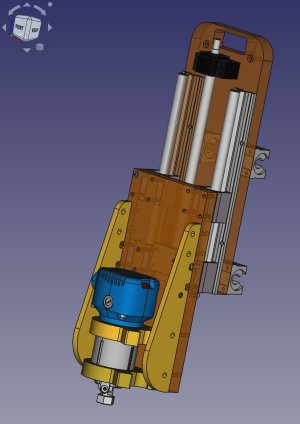

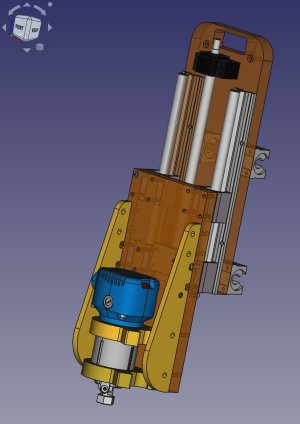

Vor dem Bauen steht aber das CAD-Zeichnen der Frästeile. Mit Hilfe von FreeCAD habe ich angefangen die Z-Achse zu konstruieren und möchte diese Konstruktion hier einmal vorstellen.

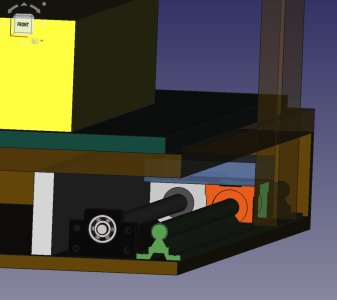

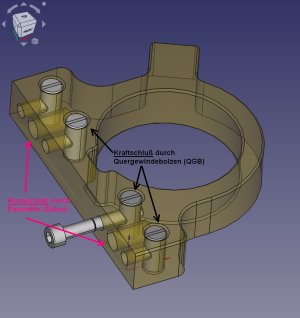

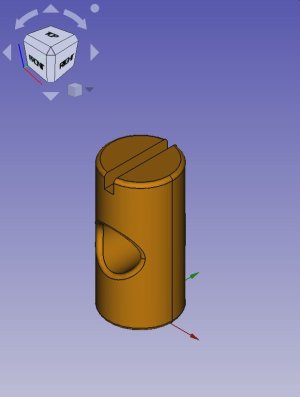

Um die Steifigkeit der Motorplatte zu erhöhen möchte ich rechts und links zwei Versteifungen aus 9mm Multiplex anschrauben. Verschrauben möchte ich das ganze mit M5-Inbusschrauben durch die Motorplatte. In die Versteifungen würde ich Quergewindebolzen (QGB) einbringen, in die die M%-Schrauben eingeschraubt werden.

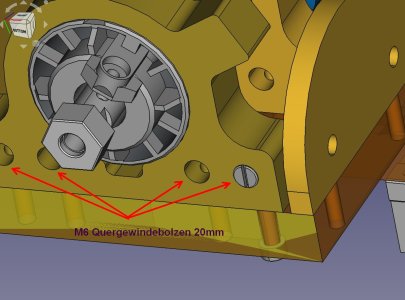

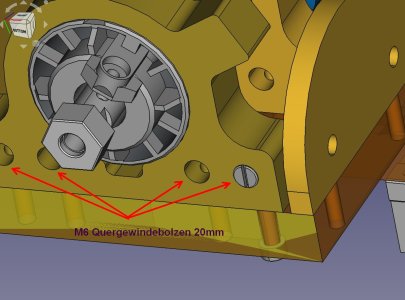

Auch die zwei Halter/Aufnahmen für meine Fräse sollen mit jeweils 4x M6 Schrauben und Quergewindebolzen an die Motorplatte geschraubt werden.

Für mich ergeben sich nun folgende Fragen:

Ich hab mir vor ein paar Monaten eine Primo/MPCNC gebaut und möchte mir nun mit Hilfe dieser Primo die Frästeile für eine neue Fräse aus Sperrholz (Multiplex/Siebdruckplate) bauen.

Vor dem Bauen steht aber das CAD-Zeichnen der Frästeile. Mit Hilfe von FreeCAD habe ich angefangen die Z-Achse zu konstruieren und möchte diese Konstruktion hier einmal vorstellen.

Um die Steifigkeit der Motorplatte zu erhöhen möchte ich rechts und links zwei Versteifungen aus 9mm Multiplex anschrauben. Verschrauben möchte ich das ganze mit M5-Inbusschrauben durch die Motorplatte. In die Versteifungen würde ich Quergewindebolzen (QGB) einbringen, in die die M%-Schrauben eingeschraubt werden.

Auch die zwei Halter/Aufnahmen für meine Fräse sollen mit jeweils 4x M6 Schrauben und Quergewindebolzen an die Motorplatte geschraubt werden.

Für mich ergeben sich nun folgende Fragen:

- Ist der Einsatz von Quergewindebolzen überhaupt sinnvoll um die MultiPX-Platten zu verschrauben?

- wenn ja, würde ich auch die X-Achse mit den Portalwangen so verschrauben und auch das Bett der Fräse so verschrauben.

- Macht der Einsatz der Versteifungen an der Motorplatte Sinn oder ist das "Oversized"?

Zuletzt bearbeitet:

Kann man denn in Holz nicht punktgenau einbohren?

Kann man denn in Holz nicht punktgenau einbohren?