Eckdaten:

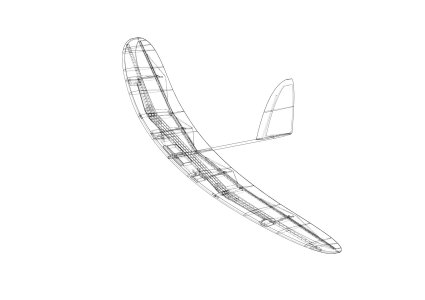

Leicht gepfeilter Nurflügel

Spannweite 2000mm

1150 - 1600g (Je nach Komponenten und Ballast)

32g/dm^2 - 43g/dm^2

Geringes Transportmaß (dreiteilig)

Vier Klappen

3D Druck mit CFK Verstärkungen

Reiner Segler (Bis jetzt )

)

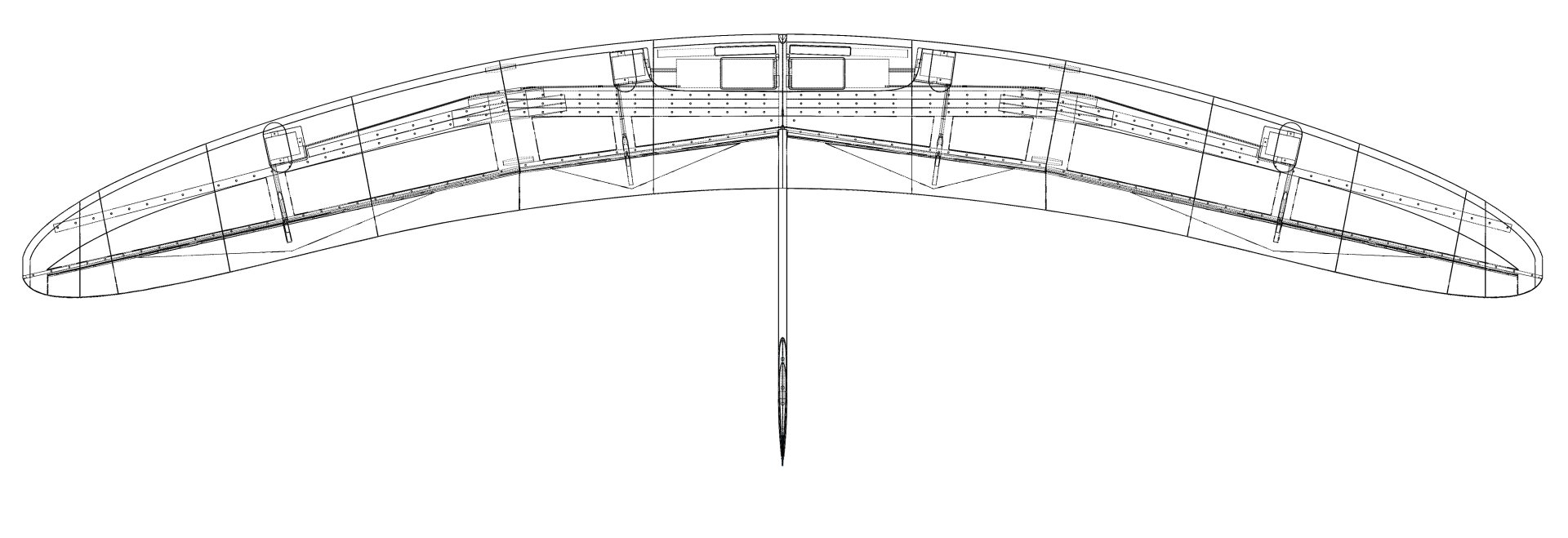

Grundriss(V4):

Hallo zusammen,

nachdem ich ja schon vor einiger Zeit damit angefangen habe, Nurflügel mit 3D-Druck herzustellen, ist es nun endlich so weit,

dass ich ein Modell zum Nachbau frei geben kann. Also hier ist der "Open Wing" - Tadaa!

Herzlichen Dank an dieser Stelle an Tobias S. (2small2fail), der die Aerodynamische Auslegung und die Profile für diesen Flieger gemacht hat.

Wie man den Daten oben entnehmen kann, hat sich seit meinem ursprünglichen Versuch einen "immerdabei-Flieger" zu drucken, zumindest an den Anforderungen

wenig geändert. (Diesen ersten Versuch findet man hier: Link EBOW)

Kurz zusammengefasst geht es um einen Leistungsfähigen Allrounder, der durch einen dreiteiligen Flügel ein geringes Packmaß hat,

und über Wölb / Bremsklappen verfügt, um auch an engen Spots fliegen, bzw. landen zu können.

Einen solchen Flieger im 3D-Druck herzustellen mag jetzt nicht sofort logisch erscheinen, da es aber in den letzten Jahren einige Fortschritte bei

den Bautechniken für 3D gedruckte Flugzeuge gegeben hat, denke ich das es mittlerweile möglich ist, ein alltagstaugliches Modell zu drucken.

(Einzig bei der Wärmefestigkeit muss man leider Abstriche machen, aber bis heute habe ich noch kein Modell durch "Hitze" verloren...!)

Als Material kommt also hauptsächlich handelsübliches PLA zum Einsatz (ca. 750g), und so ziemlich jeder gut eingestellte FDM Drucker

mit einer Größe von mindestens 200mmx200mmx200mm sollte dazu in der Lage sein die Teile für den Open Wing zu drucken.

Die Druckzeit liegt insgesamt bei ca. 10 Tagen, aber wenn man einmal das Grundsetup hat, kann man die Teile einfach durchlaufen lassen...

Die CFK Verstärkungen sind ebenso wie die Holmverbinder normal erhältliche Profile, lediglich das "Rumpfrohr" ist ein gewickelter Pfeilschaft, bzw. ein Pullwinded Rohr.

Verklebt wird alles mit Sekundenkleber, der Bau geht somit relativ zügig - An einem Wochenende kann man das Modell komplett fertig bekommen!

Bis jetzt gibt es zwei verschiedene Versionen die geflogen sind, Open Wing V3 und Open Wing V4. Beide Varianten haben den exakt gleichen aerodynamischen Grundkörper

und unterscheiden sich "nur" im inneren Aufbau und den Komponenten. Da die Holme und Steckungen bei der

V4 ein gutes Stück nach vorne gerutscht sind, sind die Teile von V3 und V4 leider nicht miteinander kompatibel.

V3:

Etwas schwerer, ist für 4Stk x-612 Servos ausgelegt und verwendet links und rechts je 3 mal 10x10mm CFK Quadratrohr als Steckung.

Für den Ballast kann 10mm Stangenmaterial verwendet werden (Ich empfehle K10 Wolframstahl )

)

Der Heckausleger ist mit 10mm vorgesehen, bspw. für die Pullwinded Rohre von R&G

Sozusagen die "Hang-Variante"

V4:

Etwas leichter, ab ca. 1150g, ausgelegt für 4Stk MKS HV 6120 Servos, links und rechts je 2 mal 10x10mm Quadratrohr als Steckung.

Der Ballast besteht aus 8mm Stangenmaterial (Auch hier würde ich Wolframstahl empfehlen)

Für den Heckausleger ist ein Pfeilschaft vorgesehen, dies spart etwas Gewicht gegenüber der V3

Insgesamt ca. 200g Leichter, eher die "Thermik-Variante"

Beide Varianten wurden schon geflogen, wobei ich bisher leider nicht die Wetterbedingungen hatte um die V3 voll auszutesten. Die V4 lässt sich zumindest auf ca. 100m flitschen, wahrscheinlich geht auch noch ne Ecke mehr - Hab ich mich aber noch nicht getraut ^^

Die geloggten Speeds liegen dabei knapp unter 200Km/h, es geht also bei Bedarf ganz gut vorwärts und wendig ist er noch dazu - Was will man mehr!

Hier ein kleines Video als Beweis

Für die Bremse muss man minimal Tiefe zumischen, aber dann lässt sie sich sehr linear dosieren.

Die Daten zu dem Projekt liegen alle in folgendem GitHub Repository:

https://github.com/LasseCre/Open-Wing

Von den FLZ-Vortex Files, über die SWX-CAD Dateien, die STLS, 3MFs bis hin zum GCode ist dort alles zu finden, was für den Nachbau benötigt wird.

(Ich muss die Daten allerdings noch ein bisschen aufräumen, sauberer bennenen, usw. aber sie sind schonmal da )

)

In den kommenden Tagen werde ich die verschiedenen Daten auch noch etwas genauer erklären, eine Anleitung schreiben usw. - Zu tun ist noch genug!

Also, falls jemand nachbauen möchte - Einfach melden, dann gucken wir mal welche Fragen noch offen sind und wo ggf. noch nachgelegt werden muss

Lasse

Leicht gepfeilter Nurflügel

Spannweite 2000mm

1150 - 1600g (Je nach Komponenten und Ballast)

32g/dm^2 - 43g/dm^2

Geringes Transportmaß (dreiteilig)

Vier Klappen

3D Druck mit CFK Verstärkungen

Reiner Segler (Bis jetzt

)

)Grundriss(V4):

Hallo zusammen,

nachdem ich ja schon vor einiger Zeit damit angefangen habe, Nurflügel mit 3D-Druck herzustellen, ist es nun endlich so weit,

dass ich ein Modell zum Nachbau frei geben kann. Also hier ist der "Open Wing" - Tadaa!

Herzlichen Dank an dieser Stelle an Tobias S. (2small2fail), der die Aerodynamische Auslegung und die Profile für diesen Flieger gemacht hat.

Wie man den Daten oben entnehmen kann, hat sich seit meinem ursprünglichen Versuch einen "immerdabei-Flieger" zu drucken, zumindest an den Anforderungen

wenig geändert. (Diesen ersten Versuch findet man hier: Link EBOW)

Kurz zusammengefasst geht es um einen Leistungsfähigen Allrounder, der durch einen dreiteiligen Flügel ein geringes Packmaß hat,

und über Wölb / Bremsklappen verfügt, um auch an engen Spots fliegen, bzw. landen zu können.

Einen solchen Flieger im 3D-Druck herzustellen mag jetzt nicht sofort logisch erscheinen, da es aber in den letzten Jahren einige Fortschritte bei

den Bautechniken für 3D gedruckte Flugzeuge gegeben hat, denke ich das es mittlerweile möglich ist, ein alltagstaugliches Modell zu drucken.

(Einzig bei der Wärmefestigkeit muss man leider Abstriche machen, aber bis heute habe ich noch kein Modell durch "Hitze" verloren...!)

Als Material kommt also hauptsächlich handelsübliches PLA zum Einsatz (ca. 750g), und so ziemlich jeder gut eingestellte FDM Drucker

mit einer Größe von mindestens 200mmx200mmx200mm sollte dazu in der Lage sein die Teile für den Open Wing zu drucken.

Die Druckzeit liegt insgesamt bei ca. 10 Tagen, aber wenn man einmal das Grundsetup hat, kann man die Teile einfach durchlaufen lassen...

Die CFK Verstärkungen sind ebenso wie die Holmverbinder normal erhältliche Profile, lediglich das "Rumpfrohr" ist ein gewickelter Pfeilschaft, bzw. ein Pullwinded Rohr.

Verklebt wird alles mit Sekundenkleber, der Bau geht somit relativ zügig - An einem Wochenende kann man das Modell komplett fertig bekommen!

Bis jetzt gibt es zwei verschiedene Versionen die geflogen sind, Open Wing V3 und Open Wing V4. Beide Varianten haben den exakt gleichen aerodynamischen Grundkörper

und unterscheiden sich "nur" im inneren Aufbau und den Komponenten. Da die Holme und Steckungen bei der

V4 ein gutes Stück nach vorne gerutscht sind, sind die Teile von V3 und V4 leider nicht miteinander kompatibel.

V3:

Etwas schwerer, ist für 4Stk x-612 Servos ausgelegt und verwendet links und rechts je 3 mal 10x10mm CFK Quadratrohr als Steckung.

Für den Ballast kann 10mm Stangenmaterial verwendet werden (Ich empfehle K10 Wolframstahl

)

)Der Heckausleger ist mit 10mm vorgesehen, bspw. für die Pullwinded Rohre von R&G

Sozusagen die "Hang-Variante"

V4:

Etwas leichter, ab ca. 1150g, ausgelegt für 4Stk MKS HV 6120 Servos, links und rechts je 2 mal 10x10mm Quadratrohr als Steckung.

Der Ballast besteht aus 8mm Stangenmaterial (Auch hier würde ich Wolframstahl empfehlen)

Für den Heckausleger ist ein Pfeilschaft vorgesehen, dies spart etwas Gewicht gegenüber der V3

Insgesamt ca. 200g Leichter, eher die "Thermik-Variante"

Beide Varianten wurden schon geflogen, wobei ich bisher leider nicht die Wetterbedingungen hatte um die V3 voll auszutesten. Die V4 lässt sich zumindest auf ca. 100m flitschen, wahrscheinlich geht auch noch ne Ecke mehr - Hab ich mich aber noch nicht getraut ^^

Die geloggten Speeds liegen dabei knapp unter 200Km/h, es geht also bei Bedarf ganz gut vorwärts und wendig ist er noch dazu - Was will man mehr!

Hier ein kleines Video als Beweis

Für die Bremse muss man minimal Tiefe zumischen, aber dann lässt sie sich sehr linear dosieren.

Die Daten zu dem Projekt liegen alle in folgendem GitHub Repository:

https://github.com/LasseCre/Open-Wing

Von den FLZ-Vortex Files, über die SWX-CAD Dateien, die STLS, 3MFs bis hin zum GCode ist dort alles zu finden, was für den Nachbau benötigt wird.

(Ich muss die Daten allerdings noch ein bisschen aufräumen, sauberer bennenen, usw. aber sie sind schonmal da

)

)In den kommenden Tagen werde ich die verschiedenen Daten auch noch etwas genauer erklären, eine Anleitung schreiben usw. - Zu tun ist noch genug!

Also, falls jemand nachbauen möchte - Einfach melden, dann gucken wir mal welche Fragen noch offen sind und wo ggf. noch nachgelegt werden muss

Lasse

das sieht auf dem Video echt richtig gut aus

das sieht auf dem Video echt richtig gut aus  Ich glaub da muss ich mal mit dem ein oder anderen Kollegen reden der nen Drucker hat

Ich glaub da muss ich mal mit dem ein oder anderen Kollegen reden der nen Drucker hat